热输入对2Al2铝合金焊接接头组织及性能的影响

李伟武,刘须收

(中信重工机械股份有限公司,河南 洛阳471039)

热输入对2Al2铝合金焊接接头组织及性能的影响

李伟武,刘须收

(中信重工机械股份有限公司,河南 洛阳471039)

选用两组不同焊接热输入分别对2Al2铝合金进行了焊接工艺评定,并对焊接接头进行了拉伸试验、弯曲试验、硬度检测、宏观检查及金相组织分析等。通过对比两种不同焊接热输入下所焊焊接接头的力学性能及金相组织的变化,尤其是焊接热输入对焊接接头软化程度及晶粒度的影响,优化出焊接2Al2铝合金时比较理想的焊接热输入,即7.2~9 kJ/cm。该结论可用于指导同类产品的焊接生产。

焊接; 2Al2铝合金;焊接热输入;金相组织;力学性能

2Al2铝合金相当于美国标准中的2024,为铝-铜-镁系中的典型硬铝合金,其综合性能较好[1-4]。很多国家都生产这种铝合金,其用量是硬铝中最大的。该铝合金有一定的耐热性和耐蚀性。热状态、退火和淬火状态下成形性能都比较好,热处理强化效果显著,但对热处理工艺的要求较严。该类铝合金广泛用于船舶、汽车、航空航天、地铁轻轨、电视塔、钻探设备、交通运输设备、导弹零件、装甲车等领域[5-7]。

由于2Al2铝合金熔点低、密度小、热导率大,容易产生热裂纹、焊接变形、气孔等缺陷[8-9],且焊接接头软化现象严重,目前国内应用最多的焊接方法有激光焊、搅拌摩擦焊、手工钨极氩弧焊[10]。焊接热输入不合理会导致焊接接头软化或焊接裂纹,本研究为了确定2Al2铝合金合理的焊接热输入,选用2组焊接规范,分别进行焊接工艺评定,通过拉伸试验、弯曲试验、硬度检测、宏观检查、金相组织分析,最终优化出合理的焊接热输入,用于指导该类产品的焊接。

1 焊接工艺方案

1.1 焊接材料及焊接设备

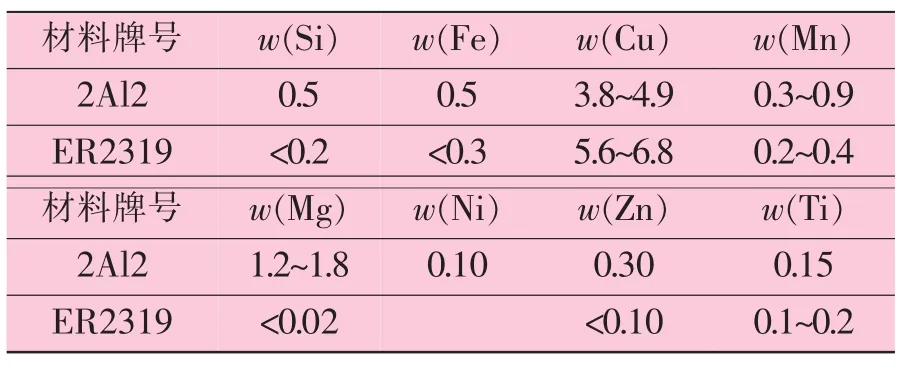

试验用焊接材料为2Al2铝合金,采用手工钨极氩弧焊焊接工艺,氩弧焊焊丝选用ER2319。2Al2铝合金及ER2319焊丝的化学成分见表1。

表1 试验用2Al2铝合金及ER2319焊丝的化学成分 %

焊接设备采用额定电流为300 A的松下逆变交直流焊机,设备型号为YC-300WX3HGE。

1.2 焊接接头设计

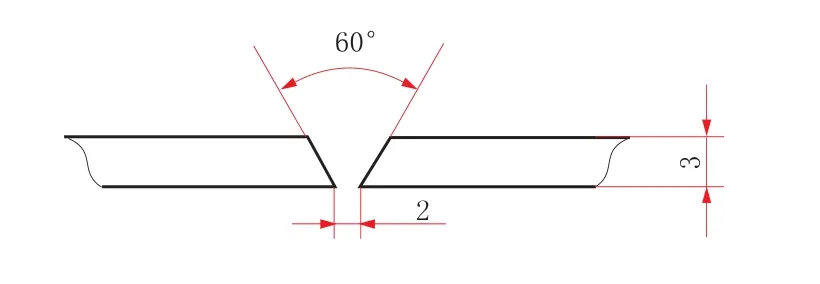

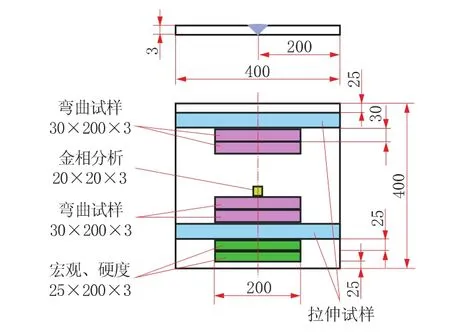

取厚度3mm,尺寸为200mm×400mm的试板进行对接焊试验。焊接时为保证单面焊双面成型,开V形坡口,角度取60°,根部间隙2 mm,无钝边。焊接试板坡口形状及尺寸如图1所示。

图1 焊接试样的坡口形状及尺寸

1.3 焊接热输入

选取两组焊接热输入参数。第一组:焊接电流100 A,电压12 V,焊接速度80~100 mm/min,热输入7.2~9 kJ/cm;第二组:焊接电流150 A,电压14 V,焊接速度80~100 mm/min,热输入12.6~15.75 kJ/cm。

2 焊接工艺试验

2.1 焊接变形控制

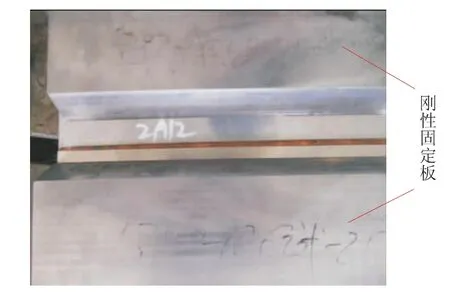

由于铝合金线膨胀系数大,约为普通钢的2倍,凝固时的体积收缩率为6.5%左右。尤其是薄板,焊接变形更大。为控制焊接变形,采取刚性固定和定位焊相结合的措施,即选用2件40mm厚,200 mm×400 mm的大钢板压在待焊试板上,如图2所示,同时对试板两端进行定位焊,以保证在焊接过程中始终保持2mm的间隙。

2.2 焊接

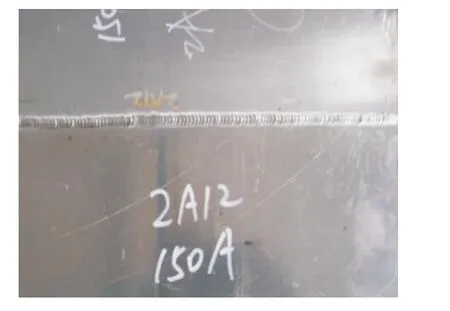

用100%Ar作为保护气体,气流量7 L/min,钨极3.0 mm,钨极材料为铈钨极,焊接位置为平焊。焊后试板如图3所示。

图2 待焊试板固定示意图

图3 焊后试板

2.3 焊接试板取样

为减少热加工对2Al2铝合金焊后试板金相组织及力学性能的影响,采用线切割对焊后试板取样,包括拉伸、弯曲、硬度、宏观检查及金相分析试样,各试样的取样位置如图4所示。

图4 各试样取样位置示意图

3 试验结果

3.1 拉伸、弯曲性能

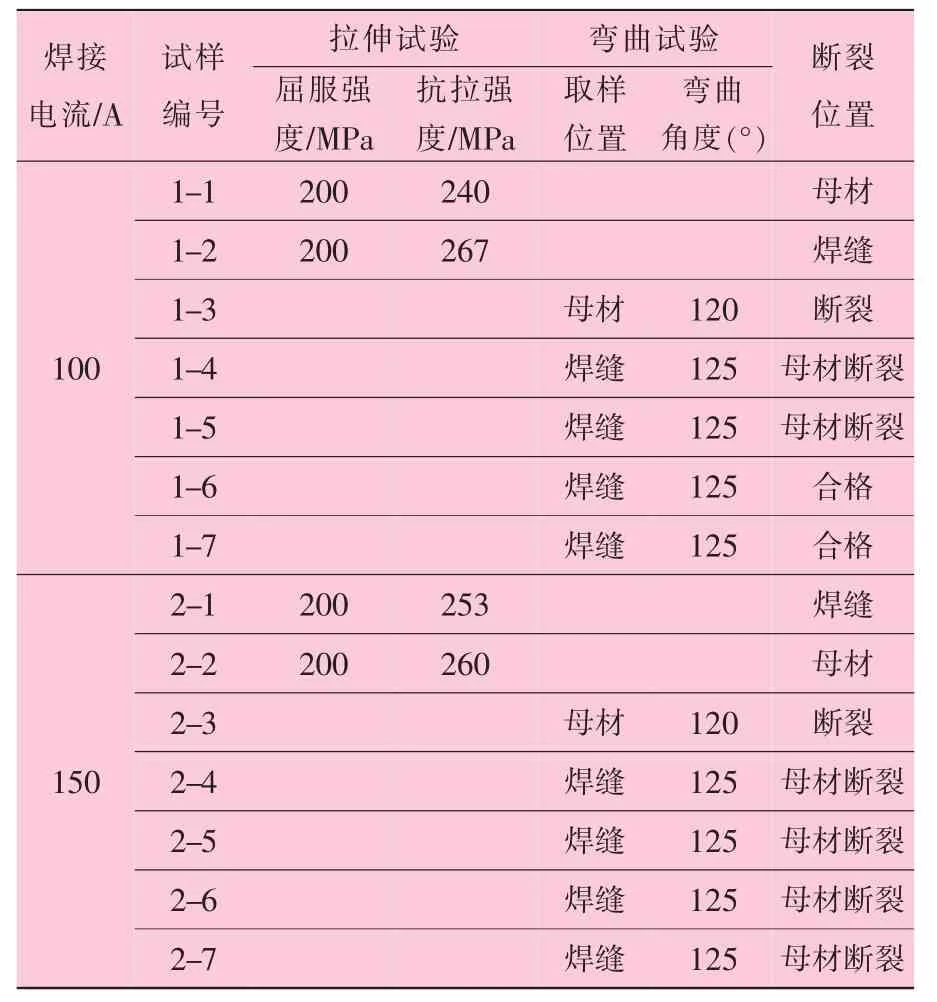

在WE-100液压式万能试验机上,对两种焊接热输入下的焊接试样进行拉伸和弯曲试验,结果见表2。

由表2可以看出,有2个拉伸试样断裂于母材处,抗拉强度最小240 MPa,2个断裂于焊缝处,焊缝强度均高于母材的最小强度240 MPa;焊缝的弯曲角度均高于母材5°,说明焊缝的塑性优于母材,达到了标准要求。

表2 两种焊接热输入下焊接试样的拉伸和弯曲试验结果

当焊接电流为150 A时,焊缝抗拉强度253 MPa,较焊接电流100 A时焊缝抗拉强度267MPa降低了5.2%,焊缝组织相对有一定的软化。

3.2 硬度检测

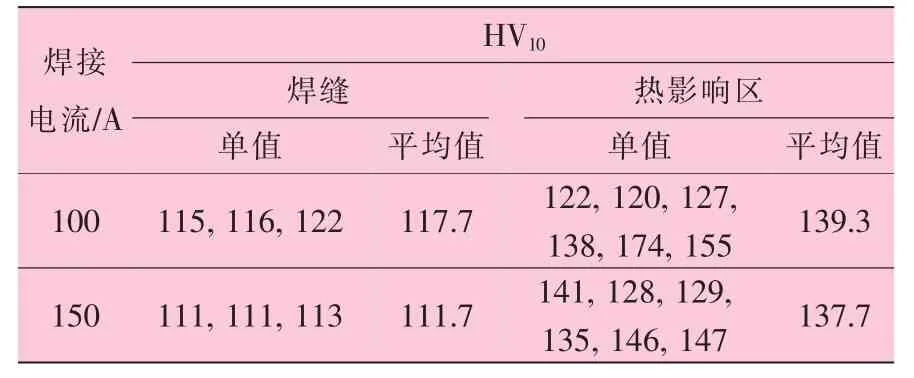

为分析不同热输入对焊接接头硬度的影响,在HV-120维氏硬度试验机上,对线切割下的硬度试样进行维氏硬度检测,焊缝取3个点,热影响区两侧各取3个点,硬度检测结果见表3。

表3 硬度检测结果

从表3可以看出,焊接2Al2时,当焊接电流为150A时,硬度平均值为117.1 HV10,较焊接电流为100 A时硬度平均值111.1 HV10有所降低,降低了5.1%,发生一定程度的软化;当焊接电流为150 A时,热影响区的平均硬度为137.7 HV10,相对于100 A时硬度平均值139.3 HV10也有所降低,下降了1.1%,软化程度不很明显。

3.3 宏观检查

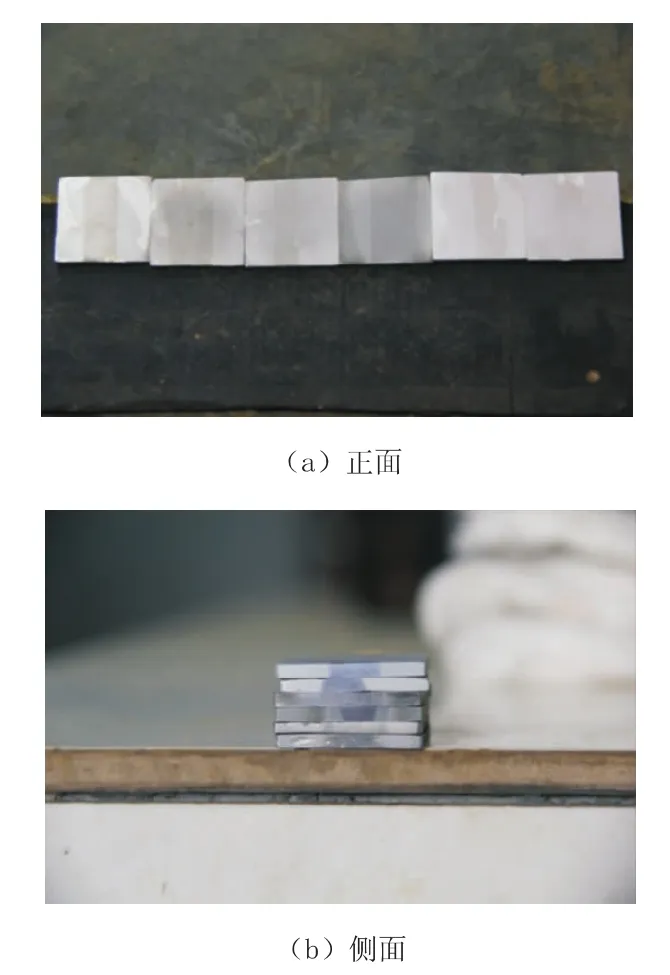

为检测焊缝、热影响区内部是否存在气孔、夹渣、焊合不良、裂纹、非金属夹杂等缺陷,制备宏观检查试样,并进行横截面及纵截面宏观检查,结果如图5所示。

图5 焊接试样宏观照片

由图5可知,焊缝、热影响区内部均不存在气孔、夹渣、裂纹等缺陷,满足标准要求。

3.4 金相组织分析

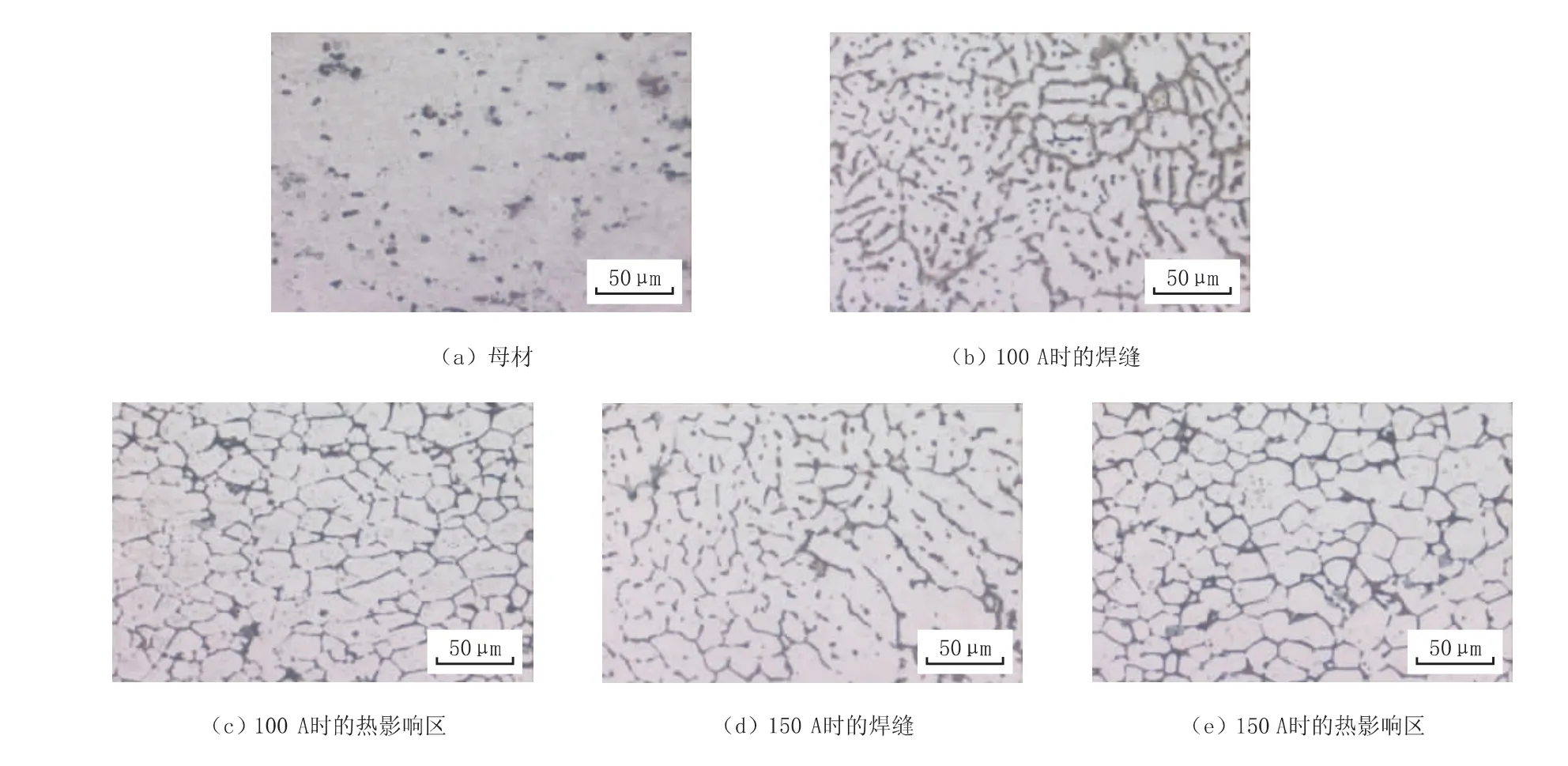

为对比不同热输入对金相组织的影响,分别对2组焊接试板焊制的焊接接头进行金相组织检测,取样位置包括母材、焊缝、热影响区,各试样的金相组织照片分别如图6所示。

由图6(a)可以看出,母材2Al2的金相组织:基体为α(Al)固溶体,从过饱和α固溶体中分解出 θ 相(CuAl2)和少量的 S 相(Al2CuMg), 并含有一定的不溶杂质相,θ相、S相均为强化相,对铝合金的力学性能起到强化作用,可提高其强度。图中暗色斑点是强化相θ相和S相,灰白色是α固溶相。

由图6(b)~图6(e)可以看出, 两种不同热输入下,焊缝金相组织形貌基本一致,基体是α(Al)固溶体,沿晶界析出柱状及块状的θ相(CuAl2)和少量的S相(Al2CuMg)。晶内析出点状、条状的θ相(CuAl2) 和少量的 S 相(Al2CuMg)。 图中灰白色是α固溶相,暗色斑点是θ相(CuAl2)、S相(Al2CuMg)。 θ 相(CuAl2)、 S 相(Al2CuMg)是过饱和α固溶体中的析出相,起到强化作用,强化相越多,晶粒越细小,焊缝的强度越高。焊接电流为150 A和100 A时所焊试件金相组织的晶粒大小明显不同,150 A时产生局部粗化现象,晶粒分布不均匀,导致焊缝强度有所降低。

图6 母材、焊缝及热影响区的金相组织 500×

两种不同热输入下所焊试件热影响区的金相组织形貌基本一致,基体是α(Al)固溶体,沿晶界析出块状的θ相(CuAl2)和少量的S相(Al2CuMg)+不溶杂质相,晶内析出点状、条状的θ相(CuAl2)和S相(Al2CuMg)。图中灰白色是α固溶相,暗色斑点是 θ 相(CuAl2)和 S 相(Al2CuMg)。 θ 相(CuAl2)和 S相(Al2CuMg)是过饱和α固溶体中的析出相起到强化作用,强化相越多,晶粒越细小,热影响区的强度越高。焊接电流为150 A时所焊试件金相组织的晶粒产生局部粗化现象,但不明显,组织分布均匀,晶粒度达到7级。

4 结 论

(1)选择了与2Al2铝合金相匹配的焊接材料,并完成了两组不同热输入下的焊接工艺评定试验。

(2)通过焊接接头性能及金相组织对比分析,优化出了合适的焊接热输入量,即7.2~9 kJ/cm。

[1]姬生星, 周友龙,曾菲圆,等.2Al2铝合金搅拌摩擦焊工艺性能研究[J].焊接技术,2013(11):24-26.

[2]王元良.铝合金运载工具轻量化及其焊接新技术的发展[J].电焊机, 2005, 35(9): 14-18.

[3]胡敏英,吴志生,赵菲,等.铝合金激光焊接的工艺特点及发展现状[J].热加工工艺,2007,36(15):88-91.

[4]李兵,谢里阳,张君一,等.2Al2铝合金搅拌摩擦焊工艺与焊缝组织特征分析[J].制造技术与机床,2008(1): 69-73.

[5]张凌峰,熊毅,张毅,等.2Al2铝合金在激光冲击下的组织与性能[J].轻合金加工技术,2011(10):59-62.

[6]马壮,李应红,任旭东,等.LY2铝合金激光冲击处理实验研究 [J].航空精密制造技术,2007,43(3):48-49.

[7]范勇,王声波,吴鸿兴,等.7050航空铝合金激光冲强化残余压应力研究[J].应用激光, 2003, 23(1):7-10.

[8]杨志坤,李明,杨卫国,等.2Al2铝合金板焊接裂纹分析[J].新技术新工艺,2006(4):90-92.

[9]中国机械工程学会热处理分会.热处理工程师手册[M].北京:机械工业出版社,2002.

[10]黎俊初,周德生,刘大海,等.2Al2铝合金筋板件T型搅拌摩擦焊工艺及焊后热处理[J].材料科学与工艺,2011(2): 80-85.

Effect of Heat Input to 2Al2 Aluminum Alloy Welded Joint Properties and Microstructure

LI Weiwu,LIU Xushou

(CITIC HEAVY INDUSTRIES CO.,LTD.,Luoyang 471039,Henan,China)

The WPQ(welding procedure qualification) was carried out for 2Al2 aluminum alloy by adopting two groups of different welding heat input.The tensile test,bend test,hardness test,macro examination and metallographic structure analysis were conducted for welded joint.By comparing the change of mechanical properties and metallographic structure under 2 kinds of welding heat input,especially the effect of heat input on the softening degree and grain size,the ideal welding heat input,namely 7.2~9 kJ/cm,was optimized for 2Al2 aluminum alloy,which is used to guide the welding production of similar products.

welding;2Al2 aluminum alloy;welding heat input;metallographic structure;mechanical properties

TG407

B

1001-3938(2015)09-0041-04

李伟武(1970—),男,高级工程师,主要从事焊接工艺研究。

2015-04-17

谢淑霞