天然气输送管道用L360钢HFW焊管失效分析

王 鹏,池 强,刘迎来,吉玲康,杨 放

(中国石油集团石油管工程技术研究院,西安710077)

天然气输送管道用L360钢HFW焊管失效分析

王 鹏,池 强,刘迎来,吉玲康,杨 放

(中国石油集团石油管工程技术研究院,西安710077)

某天然气输送管道工程项目现场试压作业过程中,当管道内压上升至3.6 MPa时,发现试压段L360钢φ406.4 mm×7.1 mm规格HFW管道存在泄漏现象。针对这一现象,利用化学分析、力学性能检测、宏观及扫描电镜显微分析等试验方法,对现场输送管道用HFW钢管焊缝处开裂的原因进行了分析。试验结果显示,该管体曾经过补焊,补焊组织中存在粗大的魏氏组织和马氏体组织,补焊金属与管体母材之间存在密集夹杂物。结果表明,管体补焊过程热输入较大、管体表面补焊工艺质量欠佳是导致管道打压泄漏的主要原因。

焊管;HFW钢管;开裂;补焊

1 失效管道概况

管道输送是石油天然气最高效、最安全的运输方式,HFW焊管是常用的输送载体之一[1]。某天然气输送管道工程项目现场试压作业过程中,当管道内压上升至3.6 MPa时,发现试压段管道可能存在泄漏现象。经检查发现全长12 m的L360钢φ406.4 mm×7.1 mm规格HFW钢管焊缝处出现开裂。笔者对发生开裂的HFW钢管进行了理化检验与分析,以确定开裂失效原因,防止类似事故重复发生。

2 管道失效分析

2.1 宏观形貌

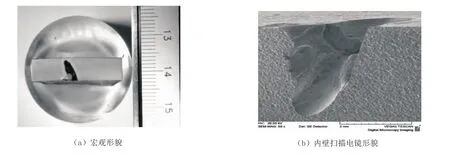

泄漏钢管试样共为两部分,一部分为开裂焊缝处试样(1#试样),另一部分为从该根钢管未开裂处取6.5m长的钢管段(2#试样),泄露钢管管体宏观形貌如图1所示,内壁宏观形貌如图2所示。2#试样钢管曾返厂加热至200℃左右去除了PE防腐层。对失效钢管裂纹处和管体进行尺寸测量,管体壁厚为6.54mm,靠近裂纹处壁厚为6.07mm。

图1 泄漏钢管管体宏观形貌

图2 泄漏钢管管体内壁宏观形貌

2.2 组织分析

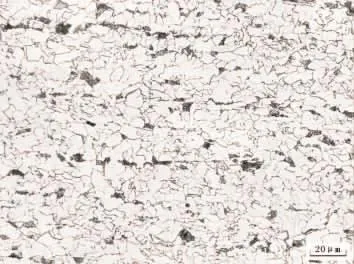

图3 钢管管体组织形貌

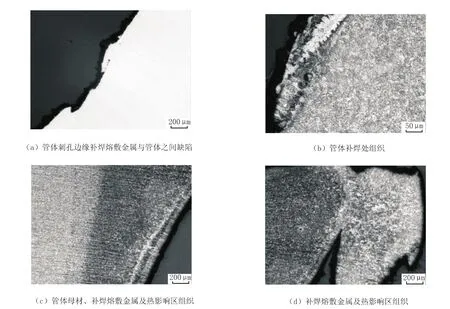

图4 管体内表面凹坑及周围变形组织形貌

从管体刺穿孔、远离管体刺孔的管体及内壁凹坑处分别取金相试样进行组织分析,金相分析依据GB/T 13298—1991《金属显微组织检验方法》[2]在MeF3A型金相显微镜上进行,夹杂物分析及晶粒度评定试验分别按照GB/T10561—2005《钢中非金属夹杂物含量的测定-标准评级图显微检验法》[3]和GB/T6394—2002《金属平均晶粒度测定方法》[4]进行。结果表明,钢管管体金相组织为珠光体加铁素体,其形貌如图3所示。管体内壁凹坑及周围变形组织如图4所示,与管体基体相同,也为珠光体加铁素体,凹坑处组织存在明显的流线变形,且坑内局部腐蚀特征不明显,这说明管体内壁圆形凹坑属于表面机械压坑。管体刺孔处金相组织如图5所示,对管体刺穿孔试样进行观察,发现刺孔处曾经补焊过,刺孔边缘冲蚀后残留补焊熔敷金属与管体之间夹杂缺陷清晰可见(图5(a));靠近刺孔周围有补焊特征,其细晶区、 粗晶区及熔合区形貌见图5(b)和图5(c);刺孔边缘鱼鳞状试样组织为粒状贝氏体+魏氏组织铁素体+珠光体+少量马氏体的焊态组织,其形貌见图5(d)。上述光学金相观察结果表明,管体刺孔处原组织为焊态的熔敷金属,所送试样的该区域熔敷金属大部分已被冲蚀掉。沿管体轴向剖开刺孔洞,其形貌如图6所示,管体刺孔内壁表面较为平滑,呈典型的冲刷腐蚀形貌。

2.3 理化性能试验

2.3.1 化学分析

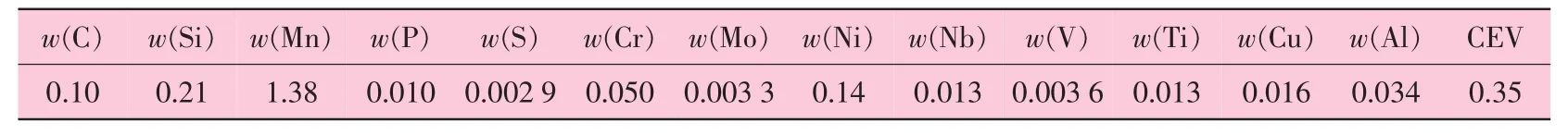

采用ARL 4460直读光谱仪,在钢管距焊缝90°位置取样,依据GB/T 4336—2007《碳素钢和中低合金钢火花源原子发射光谱分析方法》[5]对钢管管体进行化学成分分析,分析结果见表1。

2.3.2 拉伸性能试验

图5 管体刺孔处金相组织

图6 管体刺孔处形貌

表1 失效钢管化学成分 %

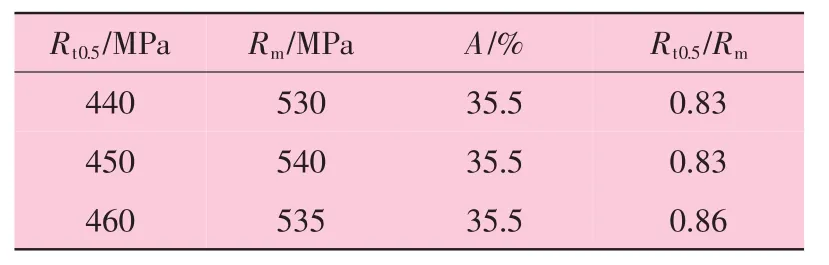

采用UH-F500KNI型拉伸试验机,依据GB/T 228—2002《金属材料室温拉伸试验方法》[6]对钢管管段试样进行拉伸性能测试。拉伸试样沿钢管管体距焊缝90°处取横向全壁厚板状试样,试样尺寸38.1 mm×50 mm。拉伸试验结果见表2。

表2 失效钢管拉伸试验结果

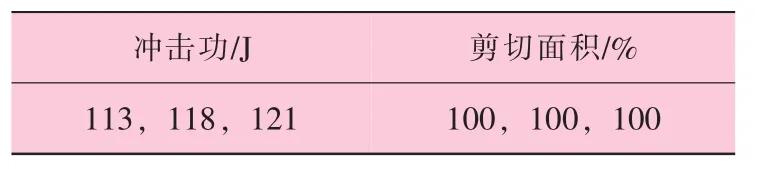

2.3.3 夏比冲击试验

从钢管试样上,以管体壁厚中心为试样中心线,沿钢管管体距焊缝90°处纵向取5mm×10mm×55 mm的V形缺口夏比冲击试样,在JBN-500型试验设备上,按照GB/T 229—2007《金属材料夏比摆锤冲击试验方法》[7],0℃条件下进行冲击试验,结果见表3。

表3 试样0℃下夏比冲击性能试验结果

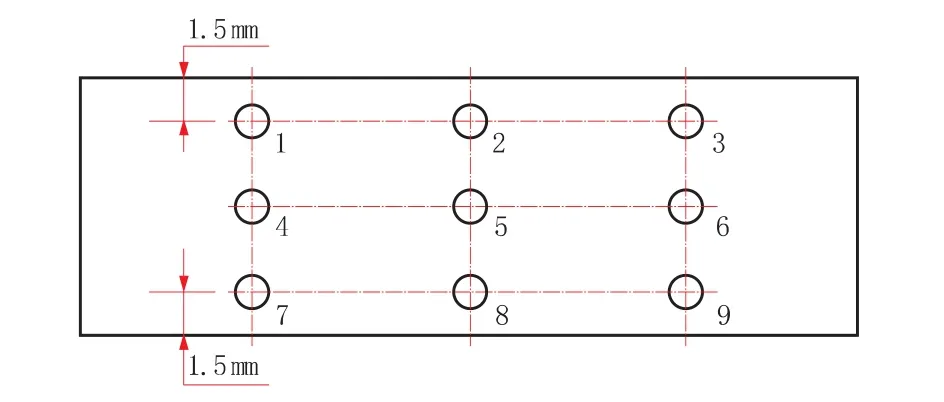

2.3.4 硬度试验

在送检的钢管管体取硬度试样,试样位置为距焊缝90°处,按照GB/T 4340.1—2009《金属材料维氏硬度试验 第1部分 试验方法》[8]要求进行10 kg载荷维氏硬度试验,硬度计型号为HSV-20,试验位置如图7所示,试验结果见表4。

图7 管体硬度(HV10)检测位置分布图

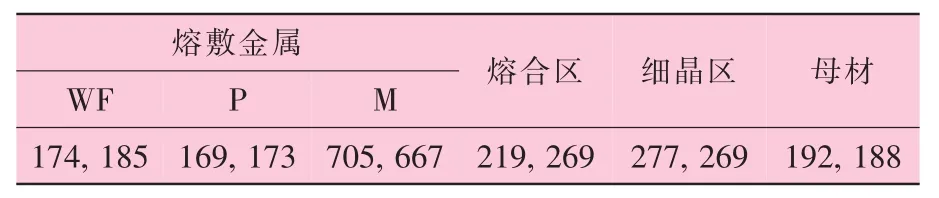

表4 管体母材硬度测试结果

对管体刺孔处和具有补焊特征的区域进行显微硬度检测,硬度检测结果见表5。靠近刺孔内壁未被冲蚀掉的补焊熔敷金属中,魏氏组织、珠光体的硬度略低于远离该处管体母材基体组织的显微硬度,但细晶区、熔合区硬度实测值均高达269 HV0.2,焊熔敷金属中马氏体组织硬度更高,实测值最大值为705 HV0.2。

表5 管体刺孔处和具有补焊特征的区域显微硬度检测结果 HV0.2

2.3.5 压扁试验

在管体取压扁试样,按照GB/T 246—2007《金属管压扁试验方法》[9]要求进行压扁试验,试验设备为SHT4106。试验结果显示,将焊缝置于与受力方向0°位置,压扁至2/3 D直至贴合,未出现开裂。

3 试验结果分析

管体上含刺孔处金相试样的光学金相观察结果表明,刺孔边缘有一圈热影响组织,且局部还保留有焊态的熔敷金属,该管体曾经补焊过。该管体补焊组织中粗大的魏氏组织和马氏体组织的存在,说明其补焊过程中,焊接热输入较大。另外管体刺孔处未被完全冲刷掉的补焊金属与管体母材之间密集夹杂物的存在,说明管体表面补焊工艺质量欠佳。综上所述,该管体补焊处存在较大的质量隐患。

4 结 语

通常为了确保油气输送管道工程安全高效运营,对于管道建设用PSL2级别的钢管,API SPEC 5L《管线管规范》[10], ISO 3183《石油和天然气工业—管道输送系统用钢管》[11]以及GB/T9711.2《石油天然气工业输送钢管交货技术条件 第2部分B级钢管》[12]等输送管道用钢管标准对管体母材缺陷的修复均有严格规定,不允许对缺陷采用焊接方式进行修复。该项目用钢管生产执行标准为GB/T 9711.2—1999,其管体母材不仅补焊过,且存在严重的补焊缺陷,导致管体局部承压能力下降,在管道打压过程中,发生局部泄漏并刺穿。

[1]崔延,聂向晖,李云龙,等.ERW焊管焊缝冲击韧性的影响因素解析[J].热加工工艺,2011(23):185-187.

[2]GB/T 13298—1991,金属显微组织检验方法[S].

[3]GB/T 10561—2005,钢中非金属夹杂物含量的测定—标准评级图显微检验法[S].

[4]GB/T 6394—2002,金属平均晶粒度测定方法[S].

[5]GB/T 4336—2007,碳素钢和中低合金钢火花源原子发射光谱分析方法[S].

[6]GB/T 228—2002,金属材料室温拉伸试验方法[S].

[7]GB/T 229—2007,金属材料夏比摆锤冲击试验方法[S].

[8]GB/T 4340.1—2009,金属材料维氏硬度试验 第1部分试验方法[S].

[9]GB/T 246—2007,金属管压扁试验方法[S].

[10]API SPEC 5L,管线管规范[S].

[11]ISO 3183,石油和天然气工业—管道输送系统用钢管[S].

[12]GB/T 9711.2—1999,石油天然气工业输送钢管交货技术条件第2部分 B级钢管[S].

Failure Analysis of L360 HFW Pipe for Gas Pipeline

WANG Peng,CHI Qiang,LIU Yinglai,JI Lingkang,YANG Fang

(CNPC Tubular Goods Research Institute,Xi’an 710077,China)

In the process of pressure test for a natural gas pipeline project,when the pressure rose to 3.6 MPa,the L360 HFW pipe with diameter of φ406.4 mm×7.1 mm of pressure test section leaked.According to this phenomenon,the cracking reason for φ406.4 mm×7.1 mm L360 HFW pipe was analyzed by chemical composition analysis,mechanical property testing,macro and scanning electron microscopy(SEM)analysis.Test results showed that the pipe body was repair welded,and thick widmanstatten and martensite exist in the welding microstructure.Dense inclusions exist between metal welding and pipe body.The results showed that the mainly leak reason for L360 HFW pipe is the higher heat input during the repair welding and poor quality of pipe surface repair welding process.

welded pipe;HFW pipe;fracture;repair welding

TE973

B

1001-3938(2015)09-0037-04

王 鹏(1981—),男,硕士,工程师,主要从事油气输送管道用钢管、弯管及管件方面的应用基础、新材料开发等。

2015-04-01

黄蔚莉