西气东输三线0.8设计系数试验段水压试验测试

孙巧飞,姚登樽,范玉然,张希悉

(中国石油天然气管道科学研究院,河北 廊坊065000)

西气东输三线0.8设计系数试验段水压试验测试

孙巧飞,姚登樽,范玉然,张希悉

(中国石油天然气管道科学研究院,河北 廊坊065000)

为了保证0.8设计系数油气长输管道的安全运行,对0.8设计系数试验段管道进行了高强度水压试验。结合埋地管道的应力状态,通过理论分析确定了管道试压强度为105%SMYS,在试验过程中利用压力-容积曲线监测试压过程中整个试验段管道变形情况,并利用应变电测法测得管道典型位置的应力应变情况。结果表明,0.8设计系数水压试验压力在(100%~105%)SMYS时,水压试验中管道未发生塑性变形,管道的等效应力均低于规定的最小屈服强度,且未泄漏,表明该水压试验压力分段合理,可以用于0.8设计系数管道的设计试压分段和管道现场水压施工。

焊管;油气管道;0.8设计系数;水压试验;应变电测法;压力-容积曲线

随着国民经济的不断发展,国内天然气的需求量日益增加。在保证安全可靠的前提下,国际上提高管道输送效率、降低成本的方式主要有两种,一种是采用高钢级大直径钢管,另一种是提高管道的设计系数。目前我国一级地区采用的强度系数为0.72,而国外早在20世纪90年代已将0.8设计系数纳入规范[1-3],并且在加拿大—美国Alliance管道、RockiesExpres管道、Alaska NG pipeline等管道的设计中采用了这一系数[4]。随着我国管线钢生产水平以及管道建设、管理水平的不断提高,我国已经具备开发高强度油气长输管道的能力,因而有必要通过理论和试验研究,进行我国高设计系数油气长输管道建设方面的攻关。

提高管道设计系数,在管道建设施工方面面临的主要难点是管道的水压试验。水压试验是管道投产运行前的关键步骤,能够有效排除强度不合格的钢管,并可以发现部分缺陷[5]。然而,我国现有标准中没有对0.8设计系数管道试压的相关规定,国际标准也存在差异。现有标准中ASME B31.8规定,0.8设计系数的现场水压试验强度试验压力为100%SMYS;而CSA Z662规定,X80钢管用水试压的最大强度试验压力不能超过110%SMYS;国内标准是针对0.72设计系数,采用1.25倍设计压力,未对0.8设计系数作出相关规定[6-7]。因而,0.8设计系数的现场水压试验,试压压力必然高于100%SMYS。

高的管道试压压力给管道现场施工带来了极大的困难,如何安全合理的确定现场管道的水压试验压力范围,在确保管道试压安全的前提下,尽可能的提高试压分段高程,降低试压成本,成为亟待解决的问题[8]。

本研究针对0.8设计系数进行了高强度水压试验,在水压试验过程中通过应力-应变以及P-V曲线测试对管道变形情况进行实时监测,确认管道是否发生明显变形,为0.8设计系数管线的设计试压分段和管道现场水压施工提供数据支持。

1 水压试验理论分析

1.1 试压压力确定

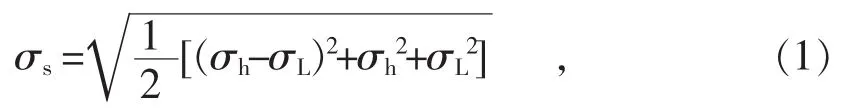

对于管道,通常采用Von.mises屈服准则进行校核,当点应力状态的等效应力达到某一与应力状态无关的定值时,材料就会发生屈服。其计算公式为

式中:σs—管材规定的最小屈服强度(SMYS);

σh—内压产生的环向应力,MPa;

σL—内压产生的轴向应力,MPa。

在内压作用下,对于薄壁钢管,其径向应力很小,一般都忽略不计,可认为管道处于平面应力状态。对于埋地直管段,由内压产生的环向应力为

式中:p—内压,MPa;

D—管道外径,mm;

t—管道壁厚,mm。

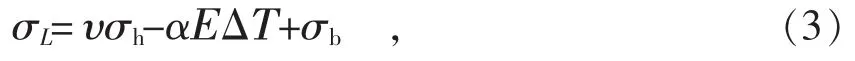

轴向应力为泊松应力、温度应力及施工应力之和,计算公式为

式中:σb—施工应力;

υ—泊松比,取0.3;

α—热膨胀系数, 取 11.7×10-6/℃;

Ε—弹性模量;

ΔΤ—水压试验与施工条件下二者之间的温度差。

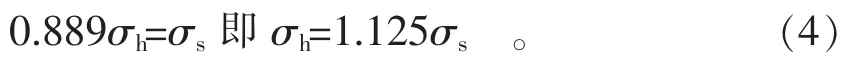

在不考虑温度应力和施工应力的情况下,式(1)可简化为

从上述理论分析可知,在不考虑温度应力和施工应力的情况下,当环向应力达到112.5%SMYS时,管道才会发生永久变形。但在实际情况下,受温度和施工的影响,环向应力应小于112.5%SMYS。对于X80管道,当σh=105%SMYS,σb=0时,若产生变形,须ΔΤ=50℃;当σh=105%SMYS,ΔΤ=0℃时,若产生变形,须σb=-117 MPa。但实际情况下,温差变化及施工应力均较小,从安全角度考虑,可以选取σh=105%SMYS。

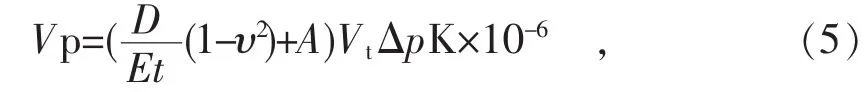

1.2 压力-容积曲线

为全面反映水压试验过程中整个管道的变形情况,需要实时监测记录压力-容积曲线。开始注水时,压力与管道容积呈线性关系,继续增加注水量到一定值时,压力-容积曲线会发生偏转,当管道非线性注水量达到管道容积的0.2%时,代表管道进入大面积屈服,应严格控制该过程的发生[9]。在管道升压过程中,可以通过公式(5)计算出单位试验压力增加的理论注水量[10]。

式中:Vp—试压管段压力升高Δp所需要注入水的量,m3;

Vt—试压段管道容积,m3;

Δp—压力升高值, ×10-1MPa;

D—管道直径,mm;

t—管道壁厚,mm;

υ—泊松比,取0.3;

A—水在本试验的压力和温度范围内的平均绝热压缩系数,取4.4×108MPa-1;

K—无量纲系数,取1。

公式(5)考虑了水的压缩性,但是没有考虑管道中的含气量。当压力增加时气体体积的压缩量(即由于气体体积压缩产生的注水量)可由公式(6)计算[11],

式中:Vg—试压管段压力由p0升至p时由于气体压缩所需要的注水量,m3;

n—气体含量占试压段管道容积的比例。

1.3 应力应变测试

采用三向(0°, 45°和 90°)应变花进行应变测试。在弹性变形范围内,通过应变测试得到的三向应变以及材料的本构关系,可计算管道轴向和环向的应力-应变状态,应变计算公式为[12]

当材料处于弹性变形范围内时,应力计算公式为[11]

式中:εh—环向应变;

εL—轴向应变;

ε0, ε45, ε90—依次为 0°,45°,90°方向的应变。

2 水压试验方法

水压试验按以下程序进行。先升至30%强度试验压力,稳压30 min;随后升至60%强度试验压力,稳压30 min。稳压期间对管道进行检查,若无异常现象,以均匀速率加压升至强度试验压力。达到强度试验压力后,稳压4h;若无异常,将压力缓慢降至严密性试验压力,稳压24h。

在试验过程中,通过压力-容积曲线以及管道外壁应变片变化情况对压力进行控制。若压力-容积曲线非线性注水量偏离0.2%或应变片测得的环向应变达到1%时,应停止升压。试验中采用计量打压泵车的冲程数来计算管道的注水量,由此记录压力-容积曲线,并利用无线静态应变仪测试系统对试压过程中管道的变形情况进行测试。

3 水压试验测试结果

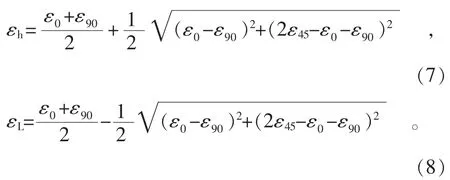

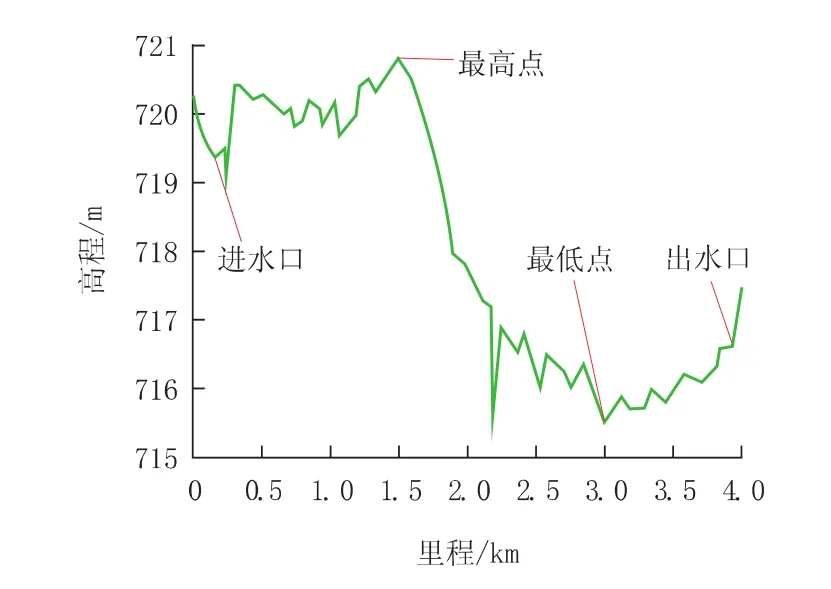

该试压管段长3.9 km,直径为1 219 mm,钢级为X80,设计压力为12 MPa,高程差为5 m。由于试压管段高程差较小,静水压力为0.05 MPa,对应力影响较小,在下文分析中可忽略不计。强度试验的试验压力为15.78 MPa,稳压4 h,在升压至30%和60%时分别稳压30 min;严密性试验的试验压力为12 MPa,稳压24 h。管道实际升压曲线如图1所示。

图1 管道实际升压曲线

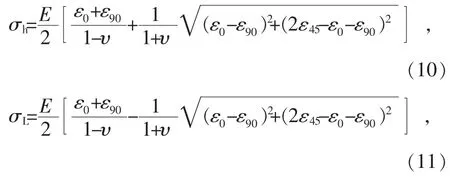

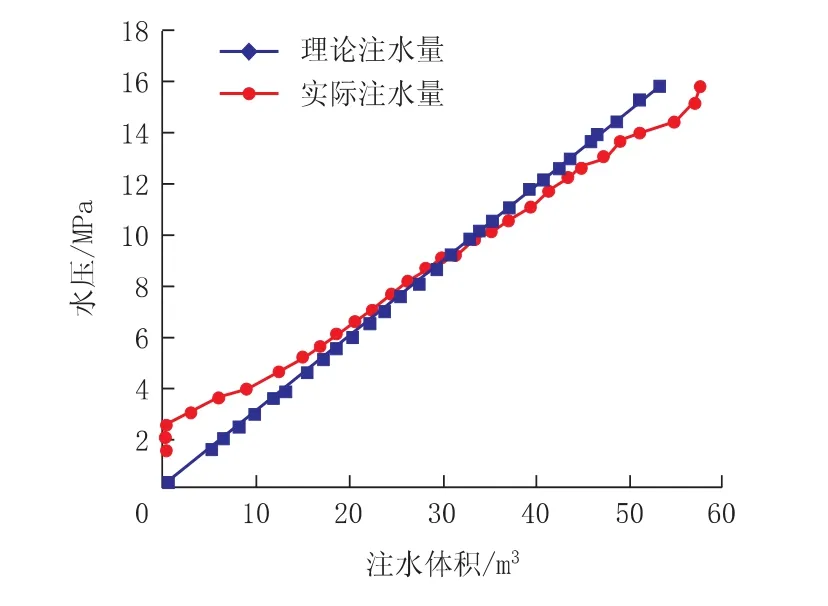

3.1 压力-容积曲线

实际监测及理论压力-容积(P-V)曲线对比如图2所示。由图2可以看出,升压前的初始压力为1.587 MPa,升压过程中注水量随水压压力增加呈线性增加,说明试压过程中未发生大范围屈服。由于无法准确预知管道注水时空气的含量,图2中理论计算的P-V曲线未考虑管道内含气量的影响,使得实测与理论P-V曲线有差异,即实际P-V曲线斜率小于理论P-V曲线。当考虑管道内含气量的影响时,理论注水量为公式(5)与公式(6)之和, 这就使得理论 P-V曲线的斜率减小,说明两者较为吻合。

图2 实际监测及理论的压力-容积曲线对比

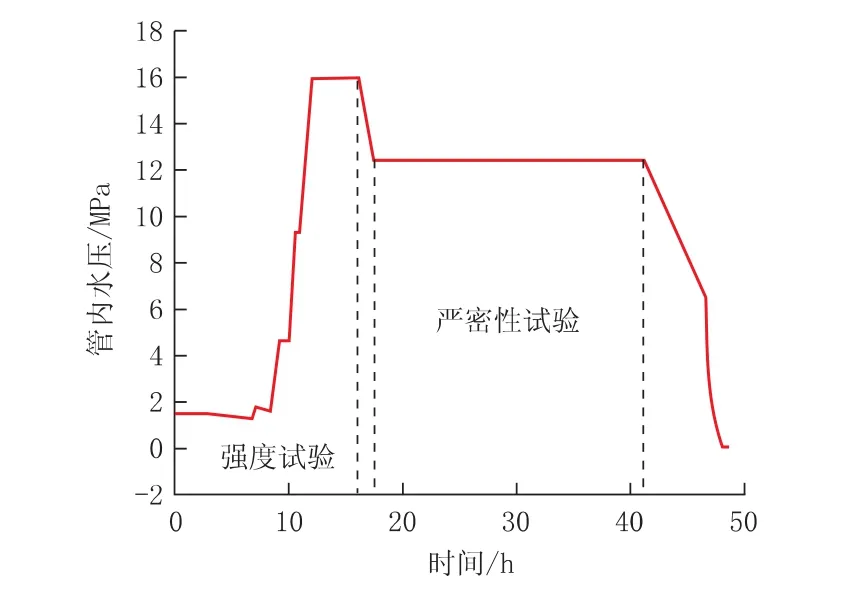

3.2 应力-应变测试

采用无线静态应变测试系统对水压试验过程中试压段管道的应力-应变行为进行监控,根据分析选取典型管段进行测试。选取测试点位置分别为进水口、出水口以及最高点及最低点处,共4个测点,测试点位置如图3所示。

图3 测试点位置

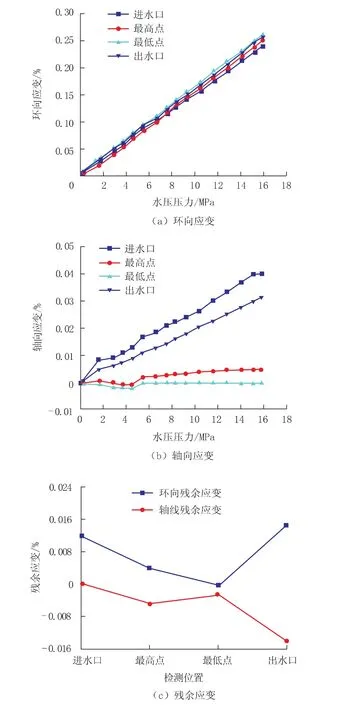

强度试验过程中所有测试点的环向应变和轴向应变如图4所示。由图4可以看出,环向应变随水压线性增加,在最大压力时,测试点的最大环向应变为0.26%;进水口和出水口的轴向应变随水压线性增加,最大轴向应变为0.04%,而最高点和最低点的轴向应变约为0,表明管道两端与埋地段的土壤束缚情况不同;测试点的环向应变和轴向应变均远远小于达到屈服强度时的总应变0.5%。由此可以说明,整个强度试验中,所有测试点均未发生屈服。图4(c)中残余应变的横坐标测试点依次对应进水口、最高点、最低点及出水口。水压试验结束将压力卸载至0时,各测试点的残余应变接近0(见图4(c)),进一步说明水压试验中各测试点未发生塑性变形。

图4 强度试验过程中所有测试点的环向应变和轴向应变

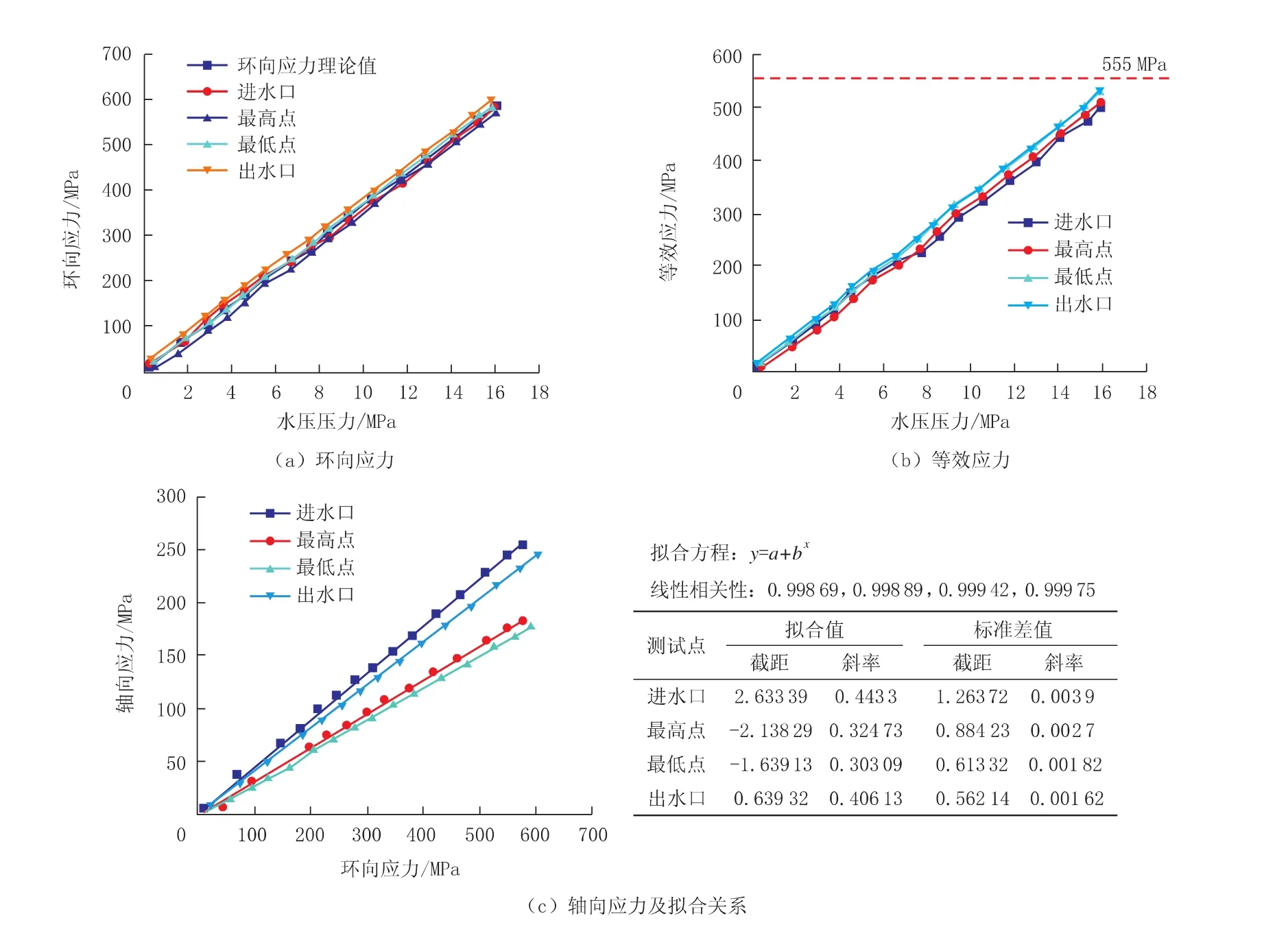

根据弹性范围内应力-应变关系计算各测试点的应力,结果如图5所示。由图5可以看出,管道环向应力计算值与理论值吻合很好,当管内水压升压至15.78 MPa,管道Von.mises等效应力均低于规定的最低屈服强度555 MPa,说明测试点处材料未发生明显塑性变形。而且轴向应力与环向应力存在一定关系σL=xσh,对于进水口、最高点、最低点及出水口x分别为0.44,0.41,0.32和0.30。最高点、最低点基本符合埋地管线轴向应力和环向应力的关系;但进水口和出水口偏大,考虑是测点位置靠近试压段封头,封头对钢管产生二次应力所致,当管体一端加盲板时在靠近自由端的截面上的轴向应力为σL=0.5σh。

图5 根据弹性范围内应力应变关系计算的各测点应力

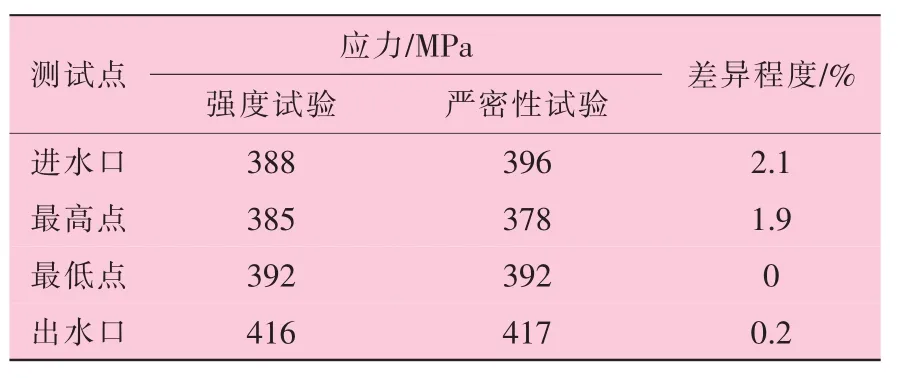

严密性测试压力12MPa,稳压24h(见图1),整个检测过程中压力平稳,基本无波动。强度试验和严密性试验中设计压力下测试点的应力测试结果见表1。由表1可以看出,严密性测试中各测试点等效应力基本保持不变,这进一步说明了强度试验中管道未发生塑性变形,且无泄漏。

表1 强度试验和严密性试验中设计压力12 MPa下各检测点的应力测试结果

4 结语

油气长输管道设计系数由现行的0.72提升至0.8,一方面可有效提高管道输送效率,另一方面可降低管道建设成本。为保证管道的安全运行,进行高强度水压试验是0.8设计系数试验段建设必须进行的安全工序。针对0.8设计系数进行了高强度水压试验,结合埋地管道的应力状态,通过理论分析确定了管道试压强度为105%SMYS,在试验过程中利用压力-容积曲线监测试压过程中整个试验段管道变形情况,并利用应变电测法测得管道典型位置的应力-应变情况。研究结果表明,0.8设计系数水压试验压力在(100%~105%)SMYS时,水压试验中管道未发生塑性变形,管道的等效应力均低于规定的最小屈服强度,且未泄漏,表明该水压试验压力分段合理,可以用于0.8设计系数管道的设计试压分段和管道现场水压施工。

[1]ASME B31.8—2010, Gas Transmission and Distribution Piping Systems[S].

[2]CSA Z662—2007, Oil and Gas Pipeline Systems[S].

[3]ISO13623—2008, Petroleum and Natural Gas Industries-pipeline Transportation Systems[S].

[4]向波,谌贵宇,向熠星,等.西三线一级地区设计系数的选择[J].天然气与石油,2011,29(5):1-5.

[5]梁翕章.浅谈输气管道试压问题(续前)[J].天然气与石油, 2003, 21(4): 1-6.

[6]GB 50251—2003,输气管道工程设计规范[S].

[7]GB 50369—2006,油气长输管道施工及验收规范[S].

[8]俞乐群.关于输油管道静水压试验的强度试验压力问题[J].油气储运, 1991, 10(6): 25-28.

[9]梁静华,梁翕章,程学兰.提高我国输气管道工程设计和试压标准[J].油气储运,2009,28(2):1-4.

[10]赵传海.长输管道水压试验中几个重要公式计算[J].油气田地面工程, 2007, 26(3):11-12.

[11]姚登樽,王玮,范玉然,等.温度对0.8设计系数下油气管道强度试压过程的影响[J].油气储运,2013,32(9): 990-992.

[12]蔡怀崇,闵行.材料力学[M].西安:西安交通大学出版社,2004.

Hydrostatic Test of the Test Pipe Section with a 0.8 Design Factor in the Third West-to-East Gas Pipeline Project

SUN Qiaofei,YAO Dengzun,FAN Yuran,ZHANG Xixi

(China Petroleum Natural Gas Pipeline Scientific Research Academy,Langfang 065000,Hebei,China)

In order to guarantee safe operation of long-distance oil and gas pipeline with 0.8 design factor,the hydrostatic test was carried out on the pipe section with a design factor of 0.8,and the hoop stress was 105%SMYS by theoretical analysis combined with the state of buried pipeline.In the test,the pressure-volume curve was used to monitor the deformation of the whole pipeline section,and the electromotive strain method was used to determine the stress state of the typical location.The results showed that no plastic deformation and no leakage are found during the test when the test pressure is in the range of(100%~105%)SMYS,the equivalent stress of pipeline are lower than the specified minimum yield strength,which shows that the hydrostatic test pressure section is reasonable,it can be used for the design test section and hydraulic construction at the scene of pipeline with 0.8 design factor.

welded pipe;oil and gas pipeline;0.8 design factor;hydrostatic test;electromotive strain method;pressure-volume curve

TE973

B

1001-3938(2015)09-0051-05

孙巧飞(1987—),女,助理工程师,硕士,2012年毕业于西安交通大学,主要从事油气管道材料及施工技术研究。

2014-11-11

罗 刚