2Al2铝合金点焊微裂纹高温愈合行为的研究*

朱晓东,张 勇,周昀芸,谢红霞,王 博,胡 喆

(西北工业大学 凝固技术国家重点实验室 摩擦焊接陕西省重点实验室,西安710072)

2Al2铝合金点焊微裂纹高温愈合行为的研究*

朱晓东,张 勇,周昀芸,谢红霞,王 博,胡 喆

(西北工业大学 凝固技术国家重点实验室 摩擦焊接陕西省重点实验室,西安710072)

选用2Al2高强铝合金,采用三相次级整流电阻点焊机和特定的焊接参数预制内裂纹,然后在2Al2铝合金固溶温度(500℃)下对接头内裂纹进行6h的高温愈合处理。采用金相显微镜、扫描电镜和室温力学性能测试等手段分析接头的微观组织形貌、裂纹形态及断口形貌,研究接头中裂纹的高温愈合行为及愈合行为对接头力学性能的影响。结果表明,在高温热量作用下,接头微观组织整体均匀化,裂纹产生局部愈合,接头塑性有所改善,接头断裂方式由解理断裂转变为准解理断裂。但经过高温愈合处理后,接头显微硬度和剪切性能均有所下降。

焊接;电阻点焊;2Al2铝合金;裂纹愈合;高温处理;力学性能

铝合金电阻点焊广泛应用于汽车制造和航空航天等领域[1]。当前,汽车、飞机及各种航天器都向着轻量化的趋势发展,铝合金代替钢铁材料是轻量化的一个重要途径[2]。电阻点焊和铝合金结合会同时实现高效和轻质效果,但是铝合金导电导热性好、易生成致密氧化膜、高温塑性差以及线膨胀系数大等特点导致其电阻点焊存在电极寿命低和易产生焊接裂纹等问题[3-6]。

焊接裂纹在外力作用下会发生扩展,致使接头脆性断裂造成严重事故[7]。为提高接头质量,需采取手段愈合裂纹或使裂纹断续化,减小裂纹的应力集中,增大其扩展的难度。实现内裂纹愈合的方法主要是外部能量补给法,目前国内外研究较多的有高温愈合、热力耦合愈合和脉冲电流愈合等方法,但基本上都是针对黑色金属内部裂纹的愈合[8-9]。张海龙[10]等人对含内裂纹的工业纯铁试样于900℃下进行高温真空加热处理,加热后真空保温一定的时间。结果显示纯铁内的裂纹有愈合现象,且随着保温时间不同,晶内裂纹纵剖面二维形态亦有所变化。郭从盛[11]等人通过对含内裂纹的W6Mo5Cr4V2钢试样进行真空高温热愈合处理发现:高温条件下形成的碳化物在裂纹区生长和聚集,产生了“桥接”作用,实现了裂纹面之间的冶金结合。韩静涛[12]等人研究了20MnMo材料内裂纹自修复过程,结果表明修复结晶是裂纹的主要自修复机制。自修复过程分为三个阶段:修复结晶形核的准备;修复结晶晶粒的形核及长大和结构重建。

铝合金化学性质活泼易生成氧化膜,对内裂纹的愈合不利,目前还没有针对铝合金电阻点焊接头内裂纹愈合的文献报道。本研究对预制有微裂纹的2Al2铝合金点焊接头进行高温愈合处理,分析了接头中微裂纹的高温愈合行为及高温愈合处理后接头力学性能和断裂方式的变化。

1 试 验

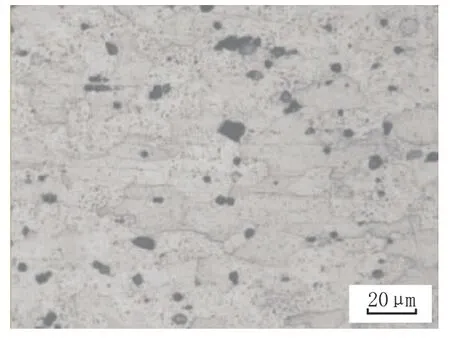

试验材料为2Al2-T4高强铝合金,它是对2Al2铝合金进行固溶处理后自然时效至基本稳定状态的一种高强铝合金[13],主要合金元素为Cu(w(Cu)为 4.69%)和 Mg(w(Cu)为 1.60%)。 强化相主要有θ(CuAl2)相和S(CuMgAl2)相,金相组织如图1所示。试样尺寸为100 mm×20 mm×1 mm。

图1 2Al2-T4铝合金的金相组织

点焊试验使用DZ-3×63型三相次级整流点焊机。选用CdCu合金球面电极,其直径为20 mm,球面半径为50 mm。由于目前尚无可靠的点焊微裂纹无损检测方法,故通过焊后金相显微观察法选择焊接参数,确保接头存在裂纹。

由于铝合金易生成氧化膜,进行裂纹愈合原位观察比较困难,所以采用同一焊接参数下的两批接头进行对比试验,一批不做高温愈合处理,另一批进行高温愈合处理,然后对比两批接头的微观组织、裂纹形态、力学性能和断裂方式,进而研究高温愈合处理对裂纹及接头的影响。高温愈合试验采用SX-4-10箱式电阻炉。2Al2铝合金熔点为508℃,固溶温度范围为493~503℃,为增加愈合效果,将愈合温度定为498℃,保温6 h后随炉冷却。采用OLYMPUS公司PMG3型金相显微镜和SUPRATM55型扫描电子显微镜对接头进行显微组织观察和断口形貌观察,采用STRUERS DURAMIN-A300系列显微硬度测试计和SHIMADZU AG-X型拉伸试验设备对接头进行维氏硬度测试和剪切性能测试,研究裂纹的高温愈合行为和愈合处理对接头力学性能的影响。

2 试验结果与分析

2.1 接头显微组织及裂纹形态

焊接接头未高温愈合处理和高温愈合处理的微观形貌如图2所示。由图2可见,未高温愈合处理的接头为典型电阻点焊接头的微观形貌:接头整体由熔核、塑性环、热影响区和母材四部分组成,熔核从内到外依次为等轴晶和柱状晶。而高温愈合处理后接头的微观组织变得均匀一致,熔核、塑性环、热影响区和母材的界限不再明显,柱状晶基本消失,取而代之的为等轴晶,这是由于熔核内发生了再结晶现象。对比图2(b)和图1可以发现,高温愈合处理后焊接接头中析出相的数量明显减少,这是因为试样在固溶温度下保持6 h,强化相又重新溶入到了基体α中。

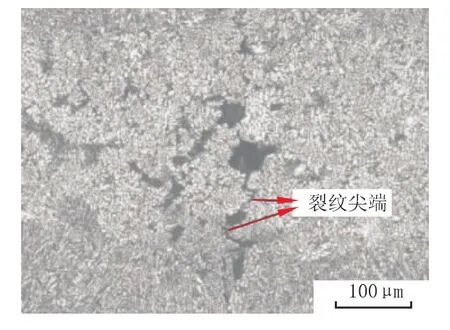

点焊后未高温愈合处理接头典型裂纹的局部微观形貌如图3所示。由图3可以看出,此时裂纹尖端比较尖锐,这很容易导致应力集中,使微裂纹发生扩展,导致接头发生脆性断裂。

图2 焊接接头未高温愈合处理和高温愈合处理的微观形貌

图3 未高温愈合处理接头内裂纹的微观形貌

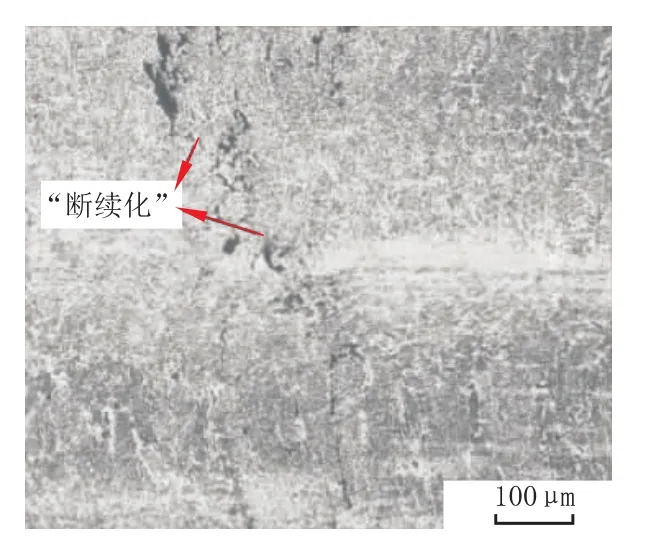

高温愈合处理后接头典型裂纹的局部微观形貌如图4所示。由图4可以看出,高温愈合处理后裂纹形态发生了改变:裂纹已经出现了“断续化”现象,这意味着裂纹产生了局部愈合。“断续化”后的裂纹应力集中现象会明显减弱,能大大减小接头发生脆性断裂的几率。

图4 高温愈合处理后接头内裂纹的微观形貌

2.2 接头显微硬度

图5 接头显微硬度测试位置及测试结果

接头显微硬度测试位置及测试结果如图5所示。由图5(b)可以看出,未高温愈合处理接头显微硬度值呈典型点焊接头的“U”形分布。从热影响区到塑性环再到熔核内部,硬度值先增大后减小。硬度值最大的区域为塑性环,这是由于在焊接压力和热循环的作用下,塑性环处金属先发生塑性变形后发生强烈再结晶,晶粒细化,产生细晶强化作用。在焊接热影响区处,由于焊接热循环的影响,热影响区晶粒发生了不同程度的粗化,导致硬度降低[14]。同时强化相在热循环的作用下发生固溶,强化相数量减少,也造成了热影响区硬度的降低。在熔核区硬度值下降明显,这是由于点焊时熔核区域金属熔化后又快速凝固,凝固时间约40 ms,强化相来不及析出,熔核处基本为基体α相,基体硬度比较低,而且熔核内的柱状晶也会影响熔核的硬度值。而高温愈合处理的接头硬度值分布趋于一致,这是因为经过高温愈合处理后接头组织均匀化所致。整体硬度值相比未愈合处理接头有所下降,未愈合处理接头硬度的最小值约为100 HV,最高达200 HV,而愈合处理后接头整体硬度值在60~80 HV范围内。这是由于选定的愈合温度在铝合金的固溶温度范围内,经过6 h保温后接头中的强化相都发生了很大程度的固溶,这从图2金相照片中也得到了印证,强化相的减少导致了接头硬度有所下降。

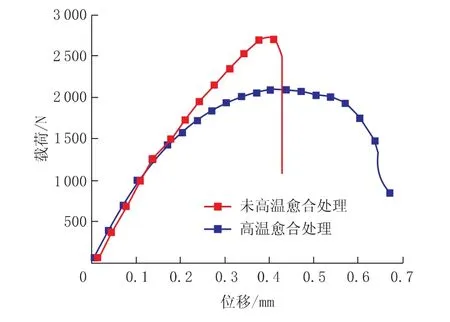

2.3 接头剪切性能及断口形貌

未高温愈合处理和高温愈合处理焊接接头的拉伸“载荷-位移”曲线如图6所示。由图6可以看出,未高温愈合处理接头的拉伸曲线属典型的脆性断裂,接头断裂时几乎没有发生塑性变形。而高温愈合处理接头断裂前发生了明显的塑性变形,但是断裂时最大载荷却下降了,这是由于高温愈合处理的接头发生了过时效现象,强化相减少,硬度下降的同时,接头的抗剪切力学性能也有所下降,但接头同时发生了再结晶,接头内的晶粒细化,使得接头塑性得到了一定程度提高,接头延展性变好,延伸率变大,没有出现当载荷达到最大时曲线直线下降的情况。

图6 焊接接头拉伸“载荷-位移”曲线

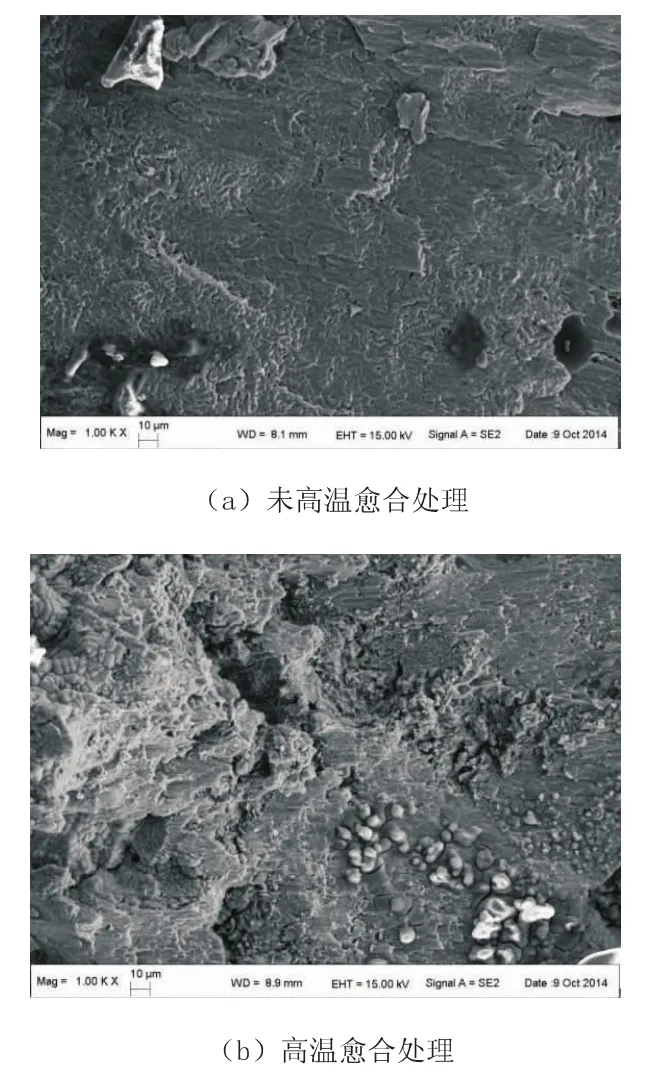

未高温愈合处理和高温愈合处理焊接接头拉伸断口形貌的扫描电镜照片如图7所示。由图7可以看出,未高温愈合处理接头断口主要呈河流花样,在断面上形成了一系列解理台阶,台阶的源头为断口起裂区,大致沿着裂纹扩展的方向排列,台阶间距较小,但逐层合并,形成更大的台阶,属于典型的解理断裂。接头中裂纹的存在会引起裂纹顶端产生较大的应力集中导致接头发生解理断裂。而高温愈合处理接头的断口只存在较短的河流花样,同时周围还发现了微孔及撕裂棱,这种 “解理”断裂和微孔型断裂混杂的现象表明愈合处理接头断口属准解理断裂[15-16],拉伸曲线也证明了高温愈合处理接头具备一定的塑性。这表明高温愈合处理对接头中裂纹产生了影响,即裂纹经过高温愈合处理后发生“断续化”和“圆润化”现象,减小了裂纹顶端的应力集中,增加了接头的塑性,最终减小了接头发生脆性断裂的几率,保证了点焊接头的强度和安全性。

图7 焊接接头未高温愈合处理和高温愈合处理的断口形貌

2.4 铝合金点焊微裂纹高温愈合机理

内部裂纹愈合过程主要包括裂纹填充与修复结晶两个阶段,裂纹填充主要借助于扩散反应和结构重排。在外部热量的作用下,存在裂纹的铝合金晶体内,通过晶格扩散,使晶体晶格发生改变、重组,促使裂纹发生愈合。从热力学角度看,扩散的推动力是化学势梯度[17-18]。裂纹在原子扩散机制下发生了“断续化”的形态变化,明显区别于原始裂纹形态,这可由铝原子的自扩散来解释,对于微裂纹的扁椭圆形这一封闭内表面,其原子化学位可写成(1)式[19]。

式中:μk—裂纹内表面曲率为k时的原子化学位,其值始终为正;

μ0—平直表面的原子化学位;

γs—铝的表面能;

Ω—铝原子体积。

式中的负号代表凹面,而正号代表凸面,假设表面能为各向同性,式(1)表明了凹表面的铝原子化学位低于平直表面的原子化学位,更低于凸表面的原子化学位,并且凹表面的原子化学位随曲率k的增加而减小,凸表面则相反。由于内部裂纹各点的表面曲率不同,表面原子在化学位梯度所形成的表面扩散驱动力的作用下发生表面物质迁移,促使裂纹产生局部愈合。

另一方面,在高温愈合处理过程中,选择的温度高于2Al2铝合金的再结晶温度,高温下保温时,铝合金发生再结晶过程。新晶粒形核并长大,以无畸变的等轴晶粒取代变形畸变晶粒,显微组织会发生彻底改组。再结晶结束后,接头获得了均匀细小的等轴晶粒。如果再继续升高温度或者延长保温时间,金属的晶粒将会以互相吞并的方式继续长大。铝合金电阻点焊接头处的裂纹,最先出现在熔核中心的等轴晶区,随后向柱状晶区扩展。裂纹处存在较大畸变,当温度达到其再结晶温度时,将在位错大量聚集处,即裂纹附近开始形成新的晶核,并随着时间的延长,等轴晶不断生长且范围不断扩大,吞并取代原有的柱状晶区。在这一过程中,裂纹处长大的晶粒可能相互接触,裂纹就会发生愈合。

3 结 论

(1)对2Al2铝合金电阻点焊熔核裂纹进行500℃,6 h的高温愈合处理后,裂纹发生局部愈合,产生“断续化”现象。

(2)经过高温愈合处理后,接头塑性有所改善,接头断裂方式由解理断裂转变为准解理断裂。但由于发生了过时效,接头剪切强度有所下降。

(3)高温愈合处理使接头微观组织整体均匀化,柱状晶被等轴晶取代,熔核、塑性环、热影响区和母材的界限不再明显。接头显微硬度值不再具有典型点焊接头的“U”形分布特征,熔核整体硬度趋于一致,但较未处理接头有所下降。

[1]AMBROZIAK A, KORZENIOWSKI M.Using resistance spot welding for joining aluminium elements in automotive industry[J].Archives of Civil and Mechanical Engineering, 2010, 10(1): 5-13.

[2]龙江启,兰凤崇,陈吉清.车身轻量化与钢铝一体化结构新技术的研究进展[J].机械工程学报,2008,44(6): 24-27.

[3]杨黎峰.铝合金电阻点焊熔核形成过程的数值模拟[D].长春:吉林大学材料学院,2005:1-3.

[4]HAN L, THORNTON M, BOOMER D, et al.Effect of aluminium sheet surface conditions on feasibility and quality of resistance spot welding[J].Journal of Materials Processing Technology, 2010, 210(8): 1076-1082.

[5]CHENG Fangjie, ZHANG Jianou, HU Shengsun, et al.Numerical simulation on nugget formation and evolution in spot welding of aluminum alloy[J].Transactions of Tianjin University, 2011, 17(1): 28-32.

[6]程方杰,单平,廉金瑞,等.铝合金电阻点焊的形核特点[J].焊接学报, 2003, 24(2): 35-38.

[7]农琪,谢业东,金长义,等.Al-Mg-Si铝合金氩弧焊结晶裂纹形成机理的研究[J].热加工工艺,2013,42(1): 205-207.

[8]胡喆,张勇,滕辉,等.金属材料裂纹愈合的研究进展与展望[J].材料导报, 2014, 28(17):47-52.

[9]肖亚航.金属材料裂纹自愈合的热处理试验研究[D].西安:西安理工大学材料学院,2007:40-41.

[10]张海龙,孙军.工业纯铁内部疲劳微裂纹扩散愈合过程中的形态演变[J].金属学报,2002,38(3):239-244.

[11]郭从盛,龙姝明,冯小明,等.W6Mo5Cr4V2钢内裂纹愈合过程中碳化物的生长现象[J].热加工工艺,2007, 36(14):30-32.

[12]韩静涛,赵中里,张永军.大型锻件内裂纹的无塑性变形热修复技术研究[J].大型铸锻件,2006,11(4): 1-3.

[13]陈宇强,易丹青,潘素平,等.温度对2024铝合金蠕变行为的影响[J].中国有色金属学报,2010,20(4): 632-639.

[14]李慧中,张新明,陈明安,等.2519铝合金焊接接头的组织与性能[J].中国有色金属学报,2004,14(6):956-960.

[15]孙智,江利,应鹏展.失效分析-基础与应用[M].北京:机械工业出版社,2005:94-97.

[16]张红霞,刘晓晴,闫志峰,等.5A06铝合金焊接接头裂纹失效分析[J].材料工程,2013,58(3):27-31.

[17]赵中里,韩静涛,刘靖,等.低碳钢内裂纹热愈合时的耗散结构[J].北京科技大学学报,2008,30(3):239-243.

[18]张永军,韩静涛,刘靖,等.金属材料内部裂纹愈合形态演化过程的扩散热力学分析[J].塑性工程学报, 2008, 15(2):122-125.

[19]杨君刚,张海龙,孙军.工业纯镁内部疲劳裂纹的热扩散愈合[J].金属学报,2005,41(8):819-823.

Research on High Temperature Healing Behavior of 2Al2 Aluminum Alloy Spot Welding Tiny Crack

ZHU Xiaodong, ZHANG Yong, ZHOU Yunyun, XIE Hongxia, WANG Bo, HU Zhe

(Shaanxi Key Laboratory of Friction Welding Technologies,State Key Laboratory of Solidification Processing,Northwestern Polytechnical University, Xi’an 710072, China)

In this article,it adopted three-phase secondary rectification resistance spot welding machine and specific welding parameters to prefabricate inner cracks in 2Al2 high-strength aluminum alloy,then the inner cracks in welded joints of 2Al2 were carried out high temperature healing treatment at solution temperature(500℃)for 6 hours.The microstructure,crack morphology,and fracture morphology of welded joints were analyzed by metalloscope,SEM and room temperature mechanical property test,and the high temperature healing behavior and its influence on welded joint mechanical properties were studied.The results indicated that under the effect of high temperature,the microstructure of welded joint homogenized,the partial cracks are healed,the plasticity of welded joints is improved,and the fracture mode of welded joint changes from cleavage fracture to quasi cleavage fracture.But the microhardness and shear property significantly reduce after high temperature healing treatment.

welding;resistance spot welding;2Al2 aluminum alloy; crack healing; high temperature treatment; mechanical property

TG44

A

1001-3938(2015)09-0001-05

国家自然科学基金资助项目(项目号51275418);陕西省重点科技创新团队项目(项目号2014KCT-12);陕西省科技统筹创新工程计划项目(项目号2012HBSZS02)。

朱晓东(1989—),男,河北保定人,硕士研究生,主要从事铝合金电阻点焊裂纹愈合及数值模拟研究。

2015-07-21

谢淑霞