300t自航打捞船扒杆建造关键工艺技术

杨敬东,谷 磊

(1.重庆交通大学,重庆 400074;2.重庆港航管理局,重庆 400074)

0 引言

进入二十世纪以来,随着三峡大坝的建成,三峡库区水位不断上升,水上运输日渐繁忙,在重庆港及三峡库区航行的船舶吨位和尺度都显著提高,船舶火灾、海损事故日益增多,应急救援任务越来越重,但是库区沿线城市应急救援设备都比较落后。针对以上情况,重庆港航局水上应急救援指挥中心主持建造了300t自航打捞应急救援船。

1 概况介绍

1.1 300T自航打捞应急救援船简介

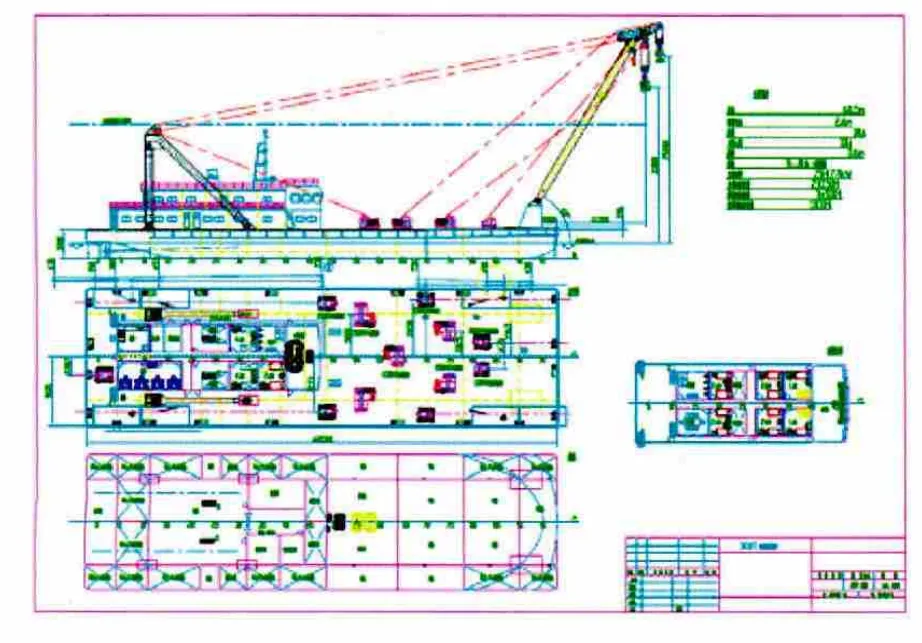

本船(见图1)为尾机型、双机、双桨、双舵、柴油机推进的自航打捞船,采用单甲板、双层底、全电焊,混合骨架形式结构,在艏部设一起重能力为300t的箱型非旋转起重机构,航区为B、J1级航区和三峡库区。

1.2 起吊系统介绍

本起重机为300t单臂架起重机,打捞起重系统主扒杆安装在船艏 FR90~FR95肋位,扒杆开档11600mm。主扒杆采用焊接结构,矩形截面尺寸:1000×720(材料:Q345-B)。

本船配主钩2只,额定起吊重量2×150t(300t),采用锻造双钩,主钩组采用7并滑轮组。本船配副钩一只,额定起吊重量100t,采用锻造双钩,副钩组采用5并滑轮组。本船采用绳索滑轮组式变幅驱动系统。该系统起吊重物的过程中不能同时进行变幅作业。

臂架为A字形箱型结构的直臂架,头部为带鹰嘴的箱型横梁,鹰嘴前端从前向后分别安装副钩、索具钩、主钩的定滑轮组和变幅滑轮组。

三脚架为箱型梁,最后铰接于甲板上。臂架支座与支座平台为板材焊接结构。其顶部支座与臂架铰轴连接,底部与船体甲板焊接。

图1 300t自航打捞船总布置图

2 建造关键技术分析

起吊船建造关键部位就是扒杆的建造,它在起吊过程中起着决定性的作用。查询相关文献资料,起吊船扒杆吊头、杆身、底座均要承受非常大的应力,采取合理的建造工艺及措施,是保证扒杆建造质量,达到设计目标要求的关键[1,2]。

本扒杆建造主要技术难点是控制焊接变形,建造过程中的精度控制以及对吊臂和三脚架建造质量的控制。

2.1 焊接质量的控制

首先采用上海交通大学与日本大阪大学联合开发的固有变形焊接变形分析的专用软件(WSDP),进行焊接变形和残余应力的热弹塑性有限元分析,该软件只要将焊缝的位置和焊缝的截面积(或者焊缝的横向收缩、纵向力和角变形)输入,就可以获得复杂焊接结构中的焊缝的固有变形,并用弹性板单元有限元法计算其焊接变形[3]。

其次组织进行高强度钢厚板对接焊加垫板与不加垫板两种工艺的试验,试验过程中对每道工序后板的凹凸变形量、开口尺寸进行跟踪测量,找出相应的变化规律,为解决结构焊接变形提供依据,根据试验结果,如果采取组对预留 2mm反变形量工艺措施可有效控制钢板的焊接变形[4]。

图2 焊接后的应力分布

根据以上计算分析及试验结果(见图2),提出以下建议来控制扒杆的焊接变形。

1)厚板多层焊,一般开不对称的双面坡口,采用双面焊接,这样对焊接残余应力有一定的抵消,可以起到减少焊接变形和残余应力的作用。

2)合理分配组焊单元和合理组对焊接可以减少焊接变形,合理组对焊接。通过一定的计算和试验,可以找到最佳的组焊单元和组焊顺序。

3)采用小的热输入量。扒杆焊接变形是以面内收缩变形为主,所以建议在保证焊接质量和不影响生产周期的情况下,采用小的焊缝热输入。

4)对接焊和十字头处预留反变形、单面成形焊缝加垫板、组对零间隙、取消打底焊的工艺措施。

5)焊接坡口的尺寸,其深度应能足够保证设计对熔深的要求,宽度在满足操作要求的前提下,应尽量小些,特别是T型接头和十字接头,以防止发生层状裂纹。

300t打捞船扒杆设计用钢选用低焊接裂纹敏感性高强度钢 Q345B,所有对接接头均要求完全熔透。

2.2 吊臂和三脚架质量的控制

1)采用组件、分段建造方法进行生产,严格按照工艺指导书的加工、装配精度等进行精度控制,组织施工。

2)零件组合时关注角度、方向、余量、坡口的正确性,特别关注有特殊要求的装配尺寸。

3)组件施焊前作必要的加强,防止或减少焊接变形。

4)吊臂和三脚架金属结构总成部件拼装和总装按如下标准检验:

(1)长度允许偏差:≤1‰,且全长范围内为±20mm;

(2)高度、宽度允许偏差:±4mm;

(3)轴线不直度≤1‰,且全长范围内≤15mm;

(4)同一横截面主肢中心距偏差:±3mm;

(5)钢管对接错位:≤1mm;

(6)扭曲变形≤4mm;

(7)旁弯≤5mm;

(8)各辅管定位尺寸允许偏差:±10mm。

3 主要建造工艺

3.1 焊接施工工艺

1)焊接的条件:焊接前,应对焊缝进行打磨除锈,除锈范围为焊缝极其周围20mm;多层焊时,引弧、熄弧位置应彼此错开,避免接头过分集中;采用埋弧焊接时,严禁在母材的非焊接部位引弧和熄弧;部件在焊接过程中或焊缝冷却过程中不得冲击或振动。

2)焊接施工方法:所有主肢钢管及腹杆的接长焊接,应开V型坡口,附加钢衬垫,全熔透焊接。腹杆与主管的管相贯焊接,趾部及侧部应开坡口,根部角度较小无法开坡口时,采用角焊缝,焊高不小于壁厚。箱型杆件棱角焊缝除盖面焊的其它焊道采用CO2气体保护焊;H型杆件的翼缘角焊缝、箱型杆件棱角焊缝(部分熔透)的盖面层采用埋弧自动焊。工厂内焊接时,Q345B材料采用CO2气体保护焊,安装现场焊接时,均采药芯焊丝焊接[5]。

3)焊缝修磨和返修焊的要求:垂直应力方向的对接焊缝必须除去余高,并顺应力方向磨平;焊脚尺寸、焊波或余高等超标的焊缝及小于 1mm且超差的咬边必须修磨匀顺;焊接裂纹的清除,长度应从裂纹端部各外延50mm;返修焊缝应按原焊缝质量要求检验;同一部位的返修焊不宜超过两次。

4)焊缝消应处理:对于重要的结构件,可以采用以下两种方法进行消应处理:

(1)振动消应处理:待结构件焊完后,用振动消应机进行整体振动消除残余应力,振动时间30min,以消除应力为准[6]。

(2)去应力退火处理:将结构件送入退火炉,关好炉门,开始升温,温度以50℃~70℃/h进行,当温度达600℃~650℃时,恒温3h,然后缓冷(炉内冷却),冷至100℃以下方可出炉。

3.2 吊臂制造工艺

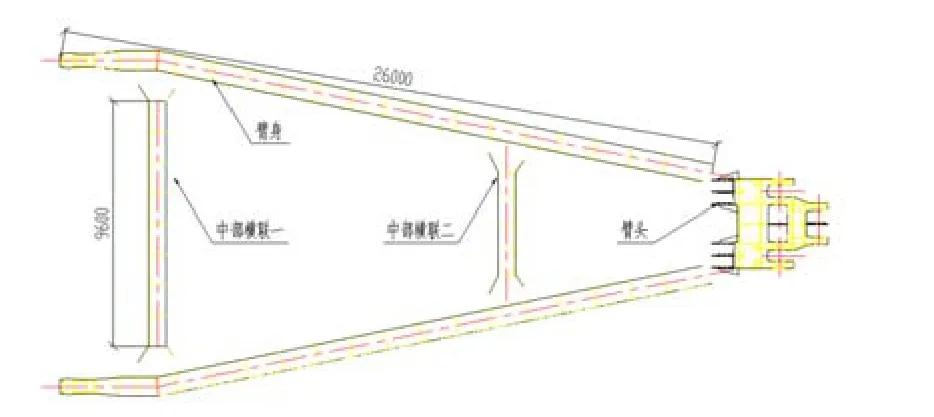

吊臂主要由臂身、臂头以及中部横联组成。吊臂总长29m,吊臂总重52.4t。吊臂采用箱型人字形结构。臂架主肢为1000×760箱型结构,材质为Q345B。考虑运输限制,吊臂在车间分段制造(见图3),然后汽运至外场进行总拼,机加工,防腐后,整体吊装上船,发运至业主指定按照地点。

图3 臂身分段示意图

臂尾铰座采用二次镗孔方法,主板及补强板内孔下料时应留加工余量,焊接完成后镗孔,镗孔完成后焊接钢套,钢套内孔应留加工余量,现场总拼完成后整体划线镗孔。臂头在厂内根据图纸焊接制造。横梁上的滑轮轴孔应在制造厂内完成镗孔工作,并完成滑轮装配面的防腐涂装工作,安装完滑轮轴及滑轮。吊身在车间内部进行制造时应在胎架上按节段顺序进行总拼制造,保证其整体尺寸及焊缝错位要求。节段的制造及检查必须严格执行质检程序。

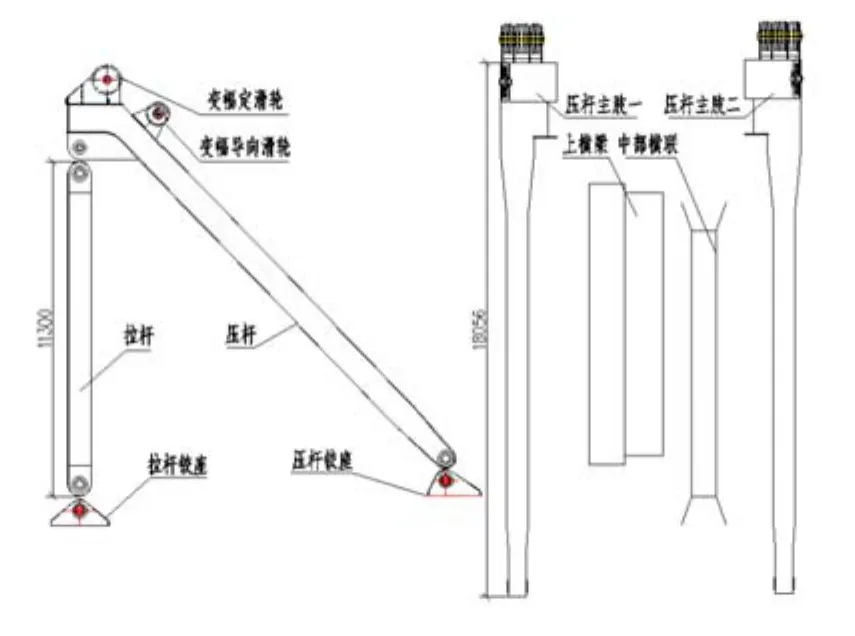

3.3 三脚架制造工艺

三脚架制造主要考虑发运条件及现场总拼条件,按图4分段进行制造。

三脚架在厂内完成散件组拼及焊接工作,并完成所有轴孔的镗孔工作。焊接吊耳。拉杆上横梁在车间内完成焊接及镗孔工作,发至外场总装。拉杆下铰座在车间内制造焊接,钢套轴孔留余量,现场与船体焊接完成后镗孔。下铰座与船体甲板面焊接的钢板高度均留余量,车间内焊接完成后,放样切割斜面,开坡口,发至现场总装。下铰座与船体甲板面焊接的钢板均留余量,制造完成后,放样切割斜面并开坡口。发至外场总装。

图4 三脚架制造分段示意图

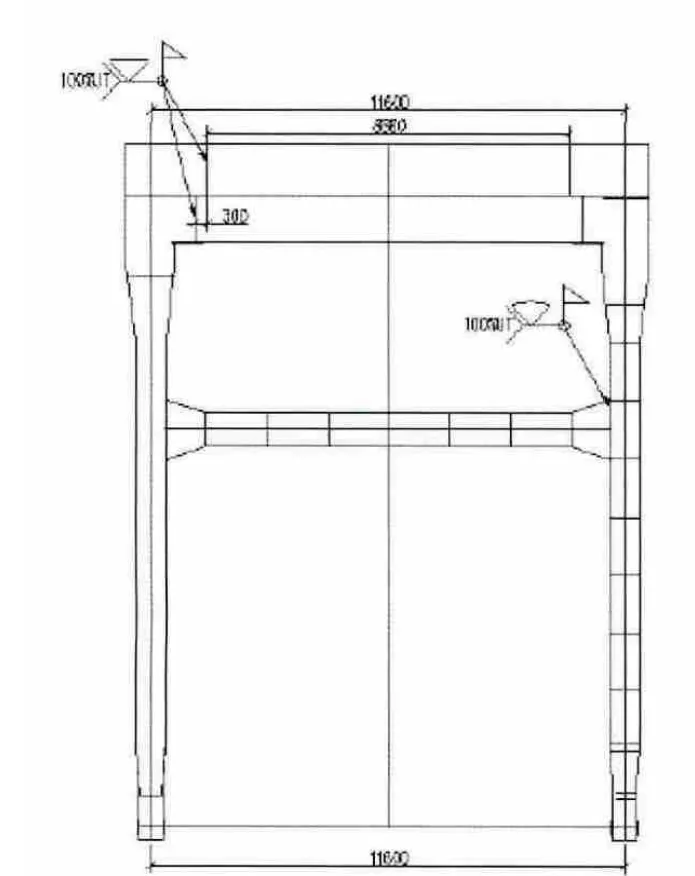

先将拉杆铰座和压杆铰座焊接到船体甲板上,探伤,现场划线镗孔。拉杆和压杆预拼至如图5所示的状态后,吊装。

图5 三脚架预拼示意图

4 完工后试验及实际使用效果

4.1 吊重试验

在空载情况下进行各档速度的变幅及升降试验3~6次。检查起升及变幅系统(变幅系统扒杆仰角60°~18°),在下限位置时,绞车卷筒上至少有5圈的减载圈。

4.2 负荷试验

空载试验结束并消除缺陷后,进行负荷试验。

试验时扒杆应放在仰角60°位置,将重物及分级加载到起重钩上(50%、75%、100%的安全工作负荷,最大试验负荷)重物吊离地面,悬挂时间不少于5min。试验时,起重设备进行各速起升、下降、制动试验,升降系统制动试验,应在负荷下降约3m距离时进行[7]。

切断动力源试验,在额定负荷下作失电紧急停车试验,此时试验负荷应能安全制动。

用标准试块调校吊重显示器,对超负荷保护装置进行动作试验。起重设备经超负荷试验后,应进行安全工作负荷下的操作试验。

试验各档速度下起升、下降运转情况。

4.3 试验中的检查和测量

试验中记录各状态下(吊重前、后)的船舶浮态。

空载试验与负荷试验各项可做3~6次,记录扒杆仰角、吊重、电动机启动与工作电流、刹车情况等。

检查各运动部件应无异常发热、敲击等现象,钢丝绳走向应顺畅。检查电动机及制动器的工作情况。检查电气控制设备的工作情况。

在对吊杆按照测试大纲要求进行所有内容的测试后,确认各项技术参数均在设计目标范围内,试验结束后,对主要部件进行拆检,没有发现永久性变形或其它缺陷。

5 结 语

通过对起吊船扒杆高强度厚钢板焊接残余应力和接焊工艺试验进行分析,提出了300t扒杆的焊接变形控制方法及建造精度保障措施,保证了扒杆建造质量,达到了设计任务书的要求。

实船应用中,该吊杆系统使用方便、安全,起吊能力完全能满足设计参数要求。

[1]王伟, 谢永和.600t摆杆式起吊船扒杆结构有限元分析[J].浙江海洋学院学报:自然科学版, 2008(01):9-12.

[2]汪雅棋, 温华兵, 沈超明, 等.600t起重船起吊系统强度校核及应力测试分析[J].起重运输机械,2010(10):19-23.

[4]孔森, 刘翠荣, 牛兴海.高强钢焊接变形预防控制工艺[J].机械工程与自动化, 2012(04):115-117.

[5]CCS.材料与焊接规范[S].

[6]Majid Farajian.Welding residual stress behavior under mechanical loading[J]. welding in the world,2013,57(2):157-169.

[7]GB/T5905-1986, 起重机试验规范与程序[S].