铜箔形貌对石墨烯生长质量影响的表面氧化法评判

梁勇明,周建新,张芸秋

(南京航空航天大学材料科学与技术学院,纳智能材料器件教育部重点实验室,机械结构力学及控制国家重点实验室,纳米科学研究所,南京210016)

0 引 言

石墨烯作为自然界已知最薄的材料,厚度仅为0.335nm[1-2],因其狄拉克载流子高迁移率、高热导率、高强度、高透明性和柔性等独特的性能引起了物理、化学、材料、电子等多领域研究人员的密切关注[3-4]。

石墨烯的制备方法主要包括机械剥离法、外延生长法(如在绝缘SiC表面上)、化学气相沉积法[5]、电弧放电法[6]、化学液相剥离法(包括石墨插层法和热膨胀剥离法[7-8]等)、石墨氧化还原法[9]以及电化学方法[10]等。其中,化学气相沉积法应用较广泛[11],是一种可控的石墨烯生长方法。以铜箔基底为催化剂,以甲烷为碳源、氢气为载气,可以获得大面积的石墨烯,然而铜箔的表面形貌对于生长得到的石墨烯具有很大影响,因为铜箔表面存在一些微观的台阶[12]、晶界[13]、位错[14]等缺陷及非晶区[15],虽然石墨烯在生长过程中能够越过这些缺陷连续生长,但在粗糙的铜箔表面生长得到的石墨烯将其粗糙的结构也进行了复制,当转移至目标衬底上时便容易产生皱纹或破损,这必然会使石墨烯的质量受到不同程度的影响,所以降低铜箔的表面粗糙度对生长得到较高质量的石墨烯至关重要。Han等[16]采用机械抛光的方法来降低铜箔的表面粗糙度,但一般用于生长石墨烯的铜箔较薄,机械抛光时容易发生摩擦破损,对操作者的技术要求较高;Luo等[17]采用电化学抛光法来降低铜箔的表面粗糙度,所用抛光液为300mL磷酸(80%)+100mL聚乙二醇。

作者在前述抛光方法的基础上,简化了铜箔的电化学抛光工艺,并以抛光的铜箔为基底,采用化学气相沉积法(CVD)生长了高质量的单层石墨烯,并发展了简单的表面氧化法用以研究铜箔表面形貌和石墨烯生长质量的关联,为石墨烯的表征提供了一条便利途径。

1 试样制备与试验方法

1.1 试样制备

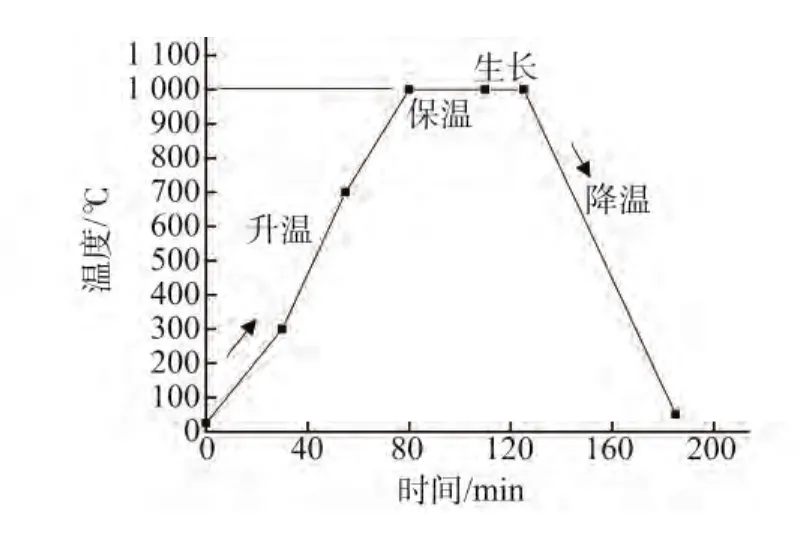

试验用基底铜箔的厚度为0.025mm,无涂层,铜含量为99.8%(质量分数),由阿法埃莎化学有限公司生产。电化学抛光工艺[17]:阳极和阴极采用相同尺寸的铜箔(80mm×25mm),阴极和阳极的距离为4~5cm,阳极为电化学抛光工作面,抛光液为400mL磷酸(分析纯,南京化学试剂有限公司),工作电压为1.5V,抛光时间为1h。将抛光后的铜箔用去离子水漂洗5~10min,漂洗期间换一次去离子水,接着用乙醇泡洗5~10min,随后用氮气吹干待用。将未抛光和抛光后的铜箔(分别记为铜箔1和铜箔2)一起置于OTL1200型管式炉化学气相沉积设备中作为生长基底,抽真空至0.1MPa后通入氢气,通入流量为10cm3·min-1,从升温开始至降温结束都需通入,此时系统压力为12~15Pa;当温度升至1 000℃后保温30min,然后迅速通入甲烷碳源(通入流量为30cm3·min-1,仅通入15min),氢气和甲烷同时通入时的系统压力为80~85Pa,石墨烯在铜箔表面的生长时间为15min,石墨烯的生长温度曲线如图1所示,生长结束后得到在铜箔上生长的石墨烯(石墨烯/铜箔)。

图1 CVD法生长石墨烯的温度曲线Fig.1 Temperature curve for graphene with CVD growth

1.2 试验方法

利用SPI3800N型原子力显微镜(AFM)测石墨烯/铜箔的表面平整度。利用C-MAG HS7型加热磁力搅拌器将石墨烯/铜箔在空气中加热氧化[18],温度为200℃,时间分别为2,8min;利用OLYMPUS BX41型光学显微镜(OM)和Zeiss EVO 18型扫描电子显微镜(SEM)观察铜箔和石墨烯/铜箔氧化前后的表面形貌;利用Bruker Quantax 200型能谱仪(EDS)对氧化8min后的石墨烯/铜箔进行成分分析,加速电压为12kV。

采用KW-4A型匀胶机通过聚甲基丙烯酸甲酯(PMMA,厚度120nm)甩胶技术和1mol·L-1氯化铁溶液腐蚀基体法[19-21]将石墨烯分别转移至SiO2(285nm)/硅片(用于拉曼光谱测试)和 PET透明塑料(用于Ⅰ-V特性测试)衬底上,铜箔1和铜箔2上生长的石墨烯分别记为石墨烯1和石墨烯2。利用RanishawinVia型拉曼光谱仪对石墨烯进行拉曼光谱分析,激光波长为532nm,功率为1mW;采用Keithley 2400型SourceMeter仪器测石墨烯的Ⅰ-V特性曲线,电压精度为5μV,电流精度为50pA,测试条件为室温,空气环境,电压范围为-1~1V,扫描步长为0.1V,测试试样大小为2cm×2cm。

2 试验结果与讨论

2.1 表面平整度

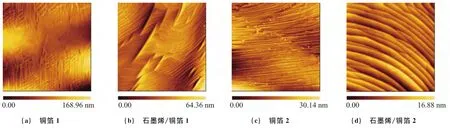

由图2可见,未抛光铜箔1的表面粗糙度较大,Ra=20.2nm,石墨烯/铜箔1表面上有大量不规则的褶皱台阶;抛光铜箔2的表面粗糙度明显降低,Ra=3.4nm,石墨烯/铜箔2表面形成的台阶规则,平整度也较高。

2.2 表面形貌

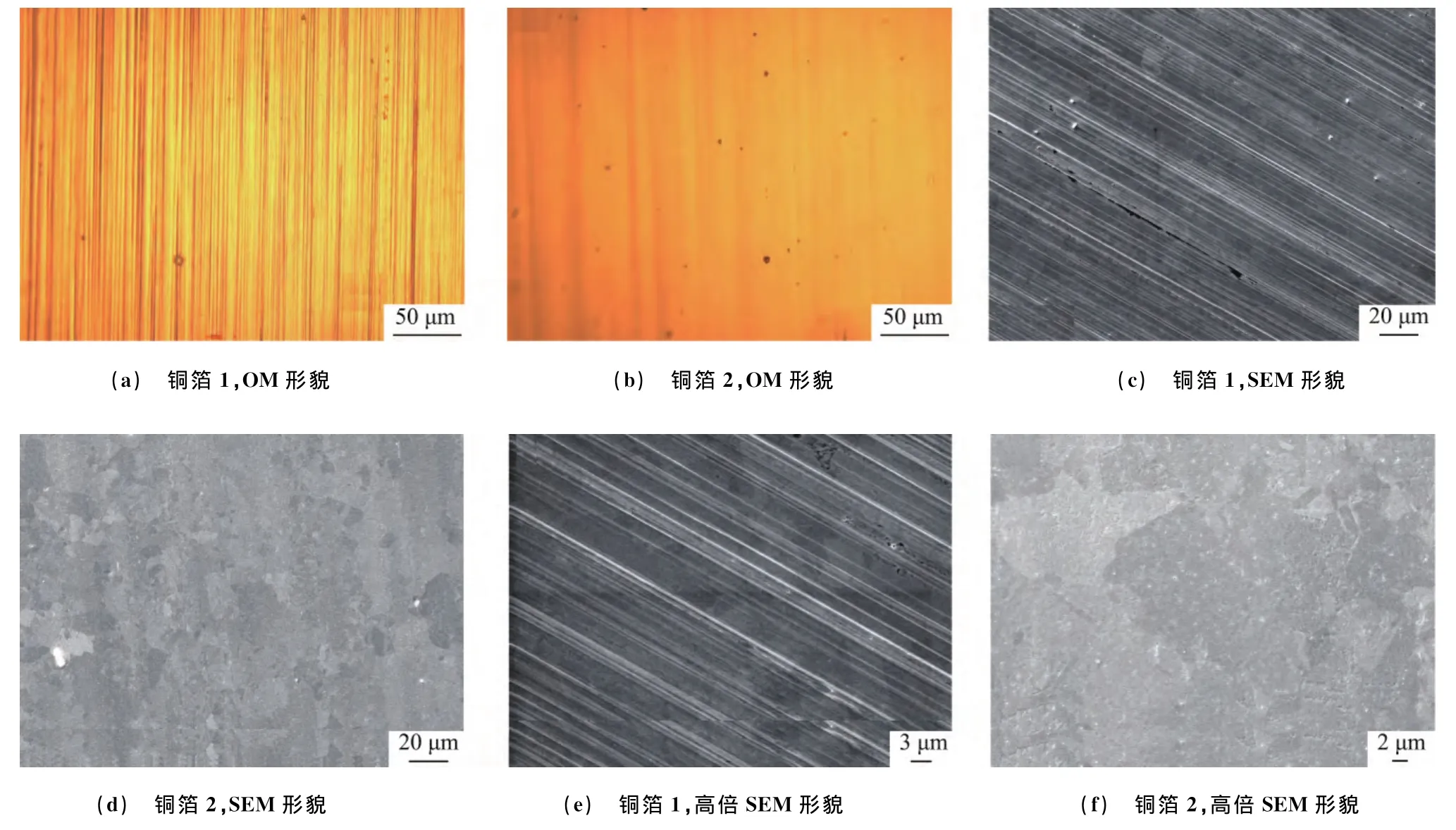

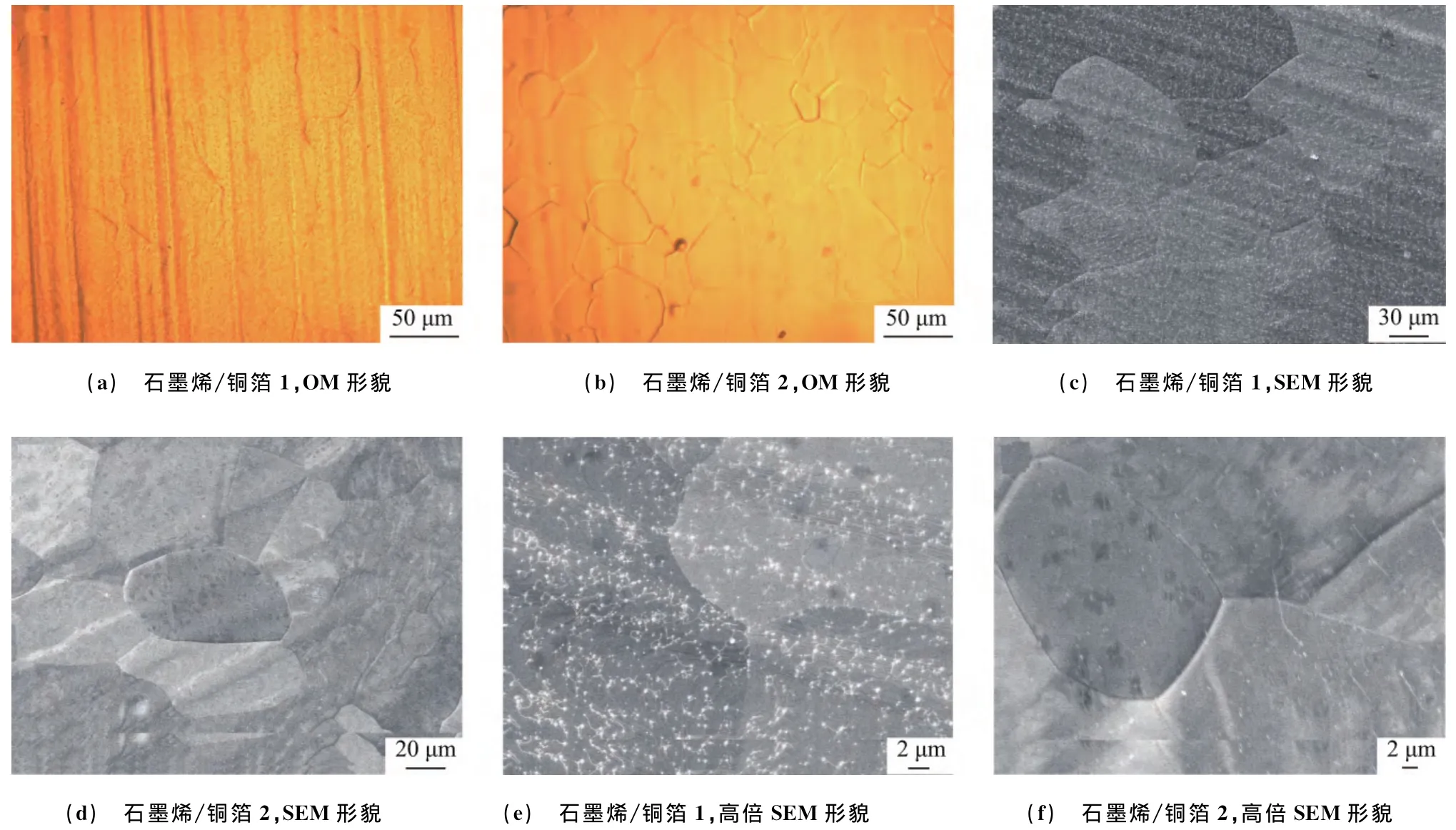

从图3可看出,未抛光铜箔1的表面上存在许多较平行的定向纹路,表面粗糙;而电化学抛光的铜箔2的表面较平整光滑,定向纹路已基本被去除,图3(b)中数量很少的黑色小点为铜箔2表面的缺陷;在铜箔1的SEM形貌中可见清晰的定向纹路,图3(c)中深黑色区域为铜箔1表面的条痕缺陷;铜箔2的SEM形貌上几乎看不出定向纹路,但可见小尺寸的铜晶粒。这表明采用电化学抛光工艺能有效去除铜箔表面的定向纹路,降低其表面粗糙度,整体提高了铜箔表面的平整度,为生长得到较高质量的石墨烯层奠定了基础。

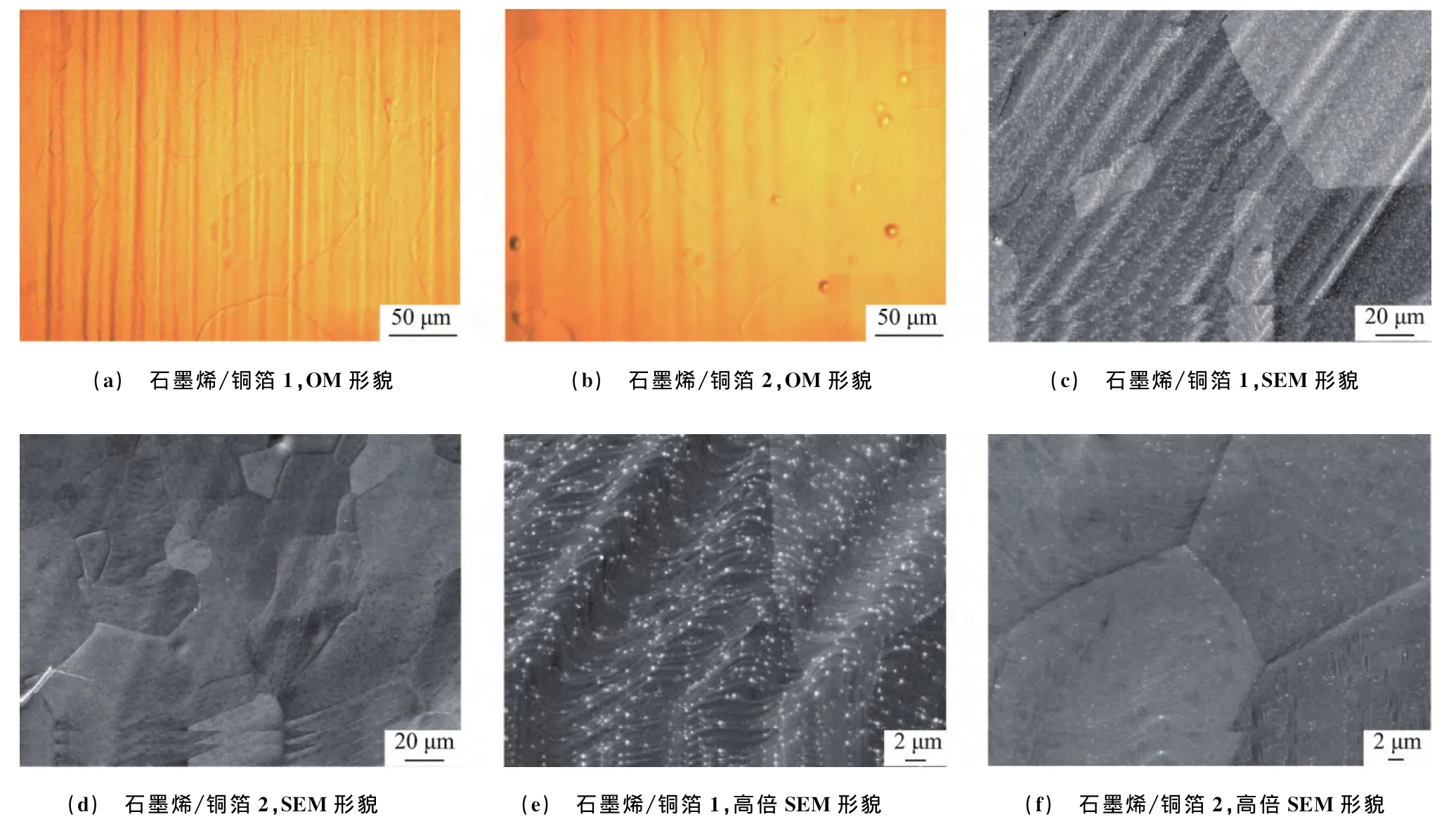

由图4(a)可见,石墨烯遗传未抛光铜箔1表面的平行纹路连续生长,与图3(a)对比可见,石墨烯/铜箔1表面的平行纹路有所减少,但依然存在,并可见长大的铜晶粒晶界。从图4(b)可以看出,石墨烯/铜箔2的表面平整,同样可见铜晶粒晶界,由于1 000℃保温30min的作用,铜箔2表面的黑色小点缺陷已得到一定程度的消除。从图4(c)和图4(e)可看出,石墨烯/铜箔1表面定向纹路的棱角变平,纹路间距增大,表面存在较多的白色小麻点,这些小麻点为生长缺陷,并可见退火后长大的铜晶粒。石墨烯/铜箔2的表面平整,存在极少的白色小麻点,并可见退火后长大的铜晶粒,如图4(d)和图4(f)所示。

图2 不同铜箔及石墨烯/铜箔的AFM表面形貌Fig.2 AFM surface morphology of different Cu foils and graphene/copper foils:(a)copper foil 1;(b)graphene/copper foil 1;(c)copper foil 2and(d)graphene/copper foil 2

图3 不同铜箔的表面形貌Fig.3 Surface morphology of different copper foils:(a)copper foil 1,OM morphology;(b)copper foil 2,OM morphology;(c)copper foil 1,SEM morphology;(d)copper foil 2,SEM morphology;(e)copper foil 1,SEM morphology at high magnification and(f)copper foil 2,SEM morphology at high magnification

图4 石墨烯/铜箔的表面形貌Fig.4 Surface morphology of graphene/copper foils:(a)graphene/copper foil 1,OM morphology;(b)graphene/copper foil 2,OM morphology;(c)graphene/copper foil 1,SEM morphology;(d)graphene/copper foil 2,SEM morphology;(e)graphene/copper foil 1,SEM morphology at high magnification and(f)graphene/copper foil 2,SEM morphology at high magnification

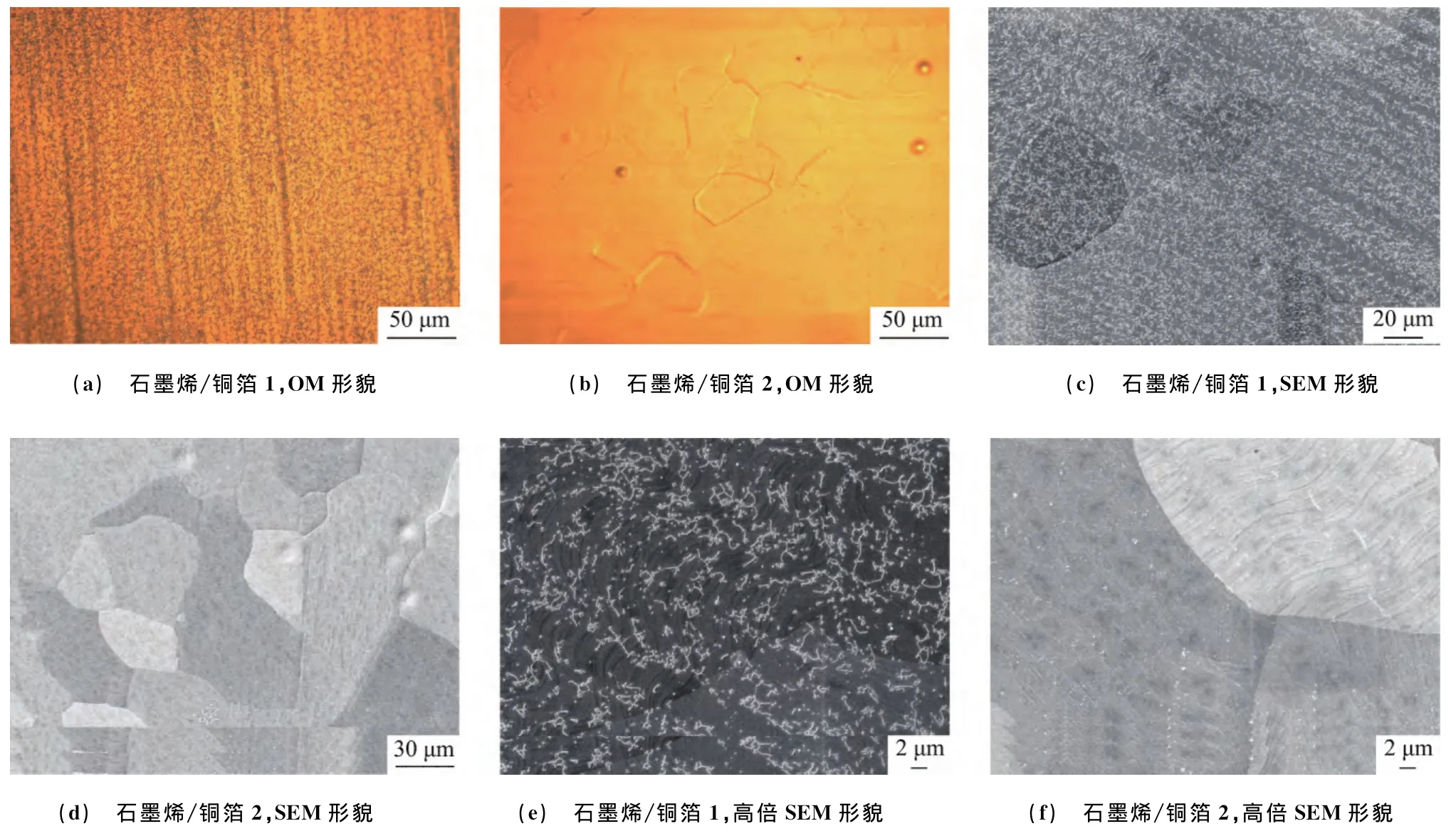

石墨烯/铜箔1在空气中于200℃氧化2min后出现了颜色较深的小麻点,这说明在铜箔1上没有被石墨烯所覆盖的区域发生了氧化,如图5(a)所示;在高倍SEM形貌中的白丝为氧化铜,如图5(e)所示。由图5(b,d,f)可见,石墨烯/铜箔2在空气中于200℃氧化2min后表面基本没有变化。

由图6(a~b)可见,在空气中于200℃氧化8min后,石墨烯/铜箔1表面上没有覆盖石墨烯的区域氧化程度增大,颜色较深的区域为氧化铜;石墨烯/铜箔2表面上氧化铜的数量很少。由图6(e)可见,石墨烯/铜箔1氧化8min后白丝状氧化铜清晰可见,与氧化2min的相比,数量明显增多。可见,总体上随着氧化时间延长,石墨烯/铜箔的氧化程度增加。由图6(f)可以看出,石墨烯/铜箔2氧化8min后,白丝状区域(被氧化区域)很少,石墨烯生长较完全,石墨烯覆盖在铜箔上具有良好的抗氧化作用。这表明,电化学抛光工艺能有效提高CVD法生长石墨烯的质量,同时氧化法也是一种简单、方便判断石墨烯在铜箔上是否生长完全的有效方法。

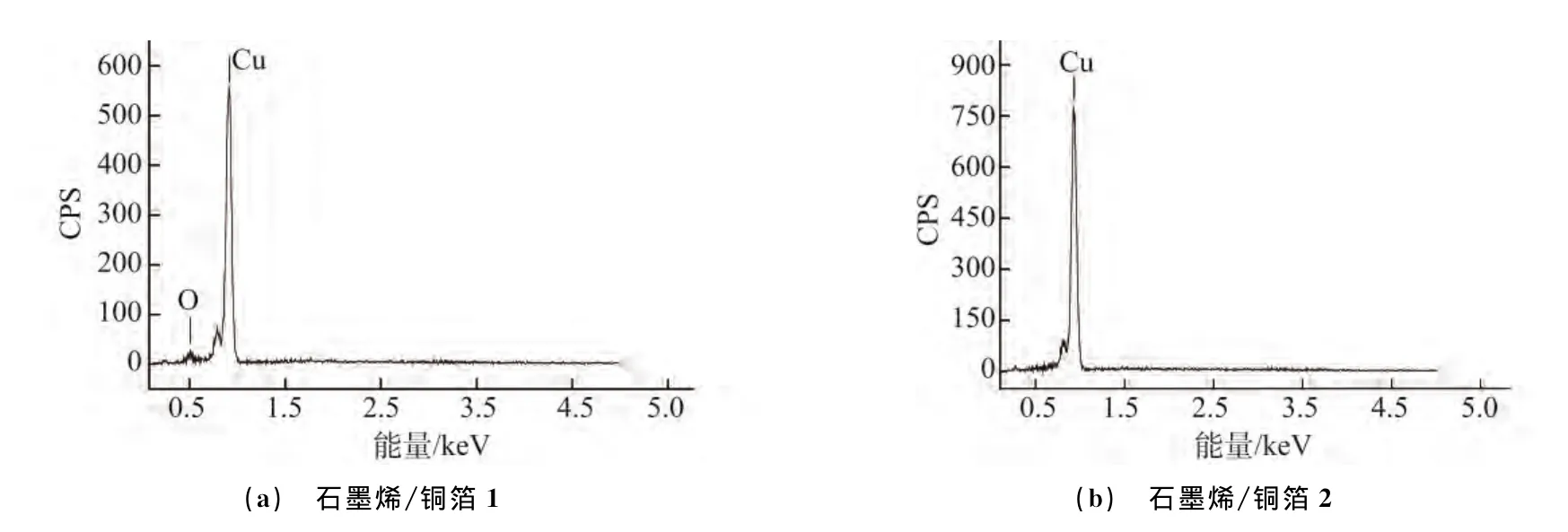

2.3 EDS谱

从图7(a)可看出,石墨烯/铜箔1在空气中于200℃氧化8min后存在氧元素的特征峰,铜和氧的原子分数分别为91.1%和8.9%。这说明生成了氧化铜,即石墨烯在未抛光铜箔1表面生长得不完全,铜箔1的表面并没有被石墨烯完全覆盖。图7(b)显示石墨烯/铜箔2在空气中于200℃氧化8min后几乎没有氧的特征峰,这表明在电化学抛光的铜箔上以CVD法生长的石墨烯的质量较高。以上说明可通过表面氧化法判断石墨烯是否在铜箔上生长完全。

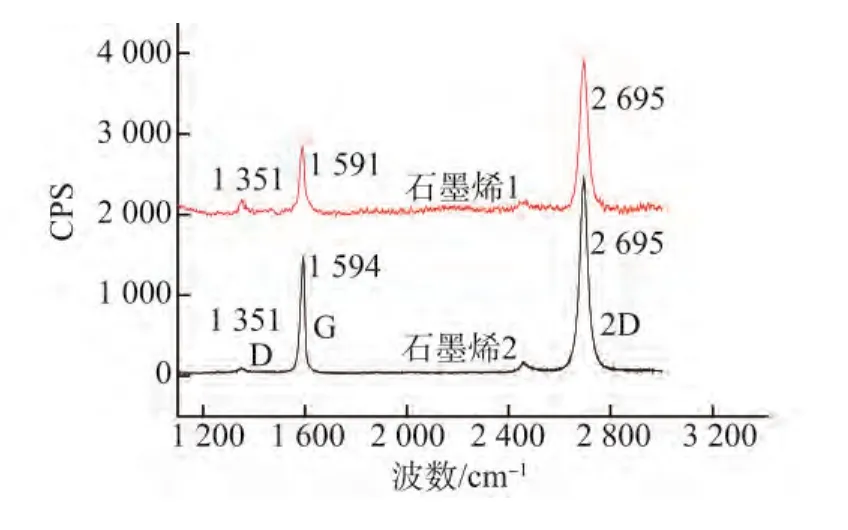

2.4 拉曼光谱

石墨烯特殊的单原子层结构使其层数与拉曼特征峰有明显的关联,利用拉曼光谱中G峰和2D峰的峰形、相对强度变化鉴定石墨烯层数已成为国际上的标准方法[22-23]。由图8可以看出,石墨烯1和石墨烯2的G峰位置位于1 591cm-1附近,2D峰(G′峰)位于2 695cm-1,D峰位于1 351cm-1附近。从拉曼光谱特征峰的相对强度看,ⅠG/Ⅰ2D都小于0.5,这表明得到的石墨烯均为单层[24]。而从缺陷引起的D峰来看,石墨烯1的D峰更为显著,说明其存在较多的缺陷,而石墨烯2的质量较高。

图5 石墨烯/铜箔在空气中于200℃氧化2min后的表面形貌Fig.5 Surface morphology of graphene/copper foils after oxidation at 200℃ for 2min in air:(a)graphene/copper foil 1,OM morphology;(b)graphene/copper foil 2,OM morphology;(c)graphene/copper foil 1,SEM morphology;(d)graphene/copper foil 2,SEM morphology;(e)graphene/copper foil 1,SEM morphology at high magnification and(f)graphene/copper foil 2,SEM morphology at high magnification

图6 石墨烯/铜箔在空气中于200℃氧化8min后的表面形貌Fig.6 Surface morphology of graphene/copper foils after oxidation at 200℃ for 8min in air:(a)graphene/copper foil 1,OM morphology;(b)graphene/copper foil 2,OM morphology;(c)graphene/copper foil 1,SEM morphology;(d)graphene/copper foil 2,SEM morphology;(e)graphene/copper foil 1,SEM morphology at high magnification and(f)graphene/copper foil 2,SEM morphology at high magnification

图7 石墨烯/铜箔在空气中于200℃氧化8min后的EDS谱Fig.7 EDS spectra of graphene/copper foils after oxidation at 200℃ for 8min in air:(a)graphene/copper foil 1and(b)graphene/copper foil 2

图8 不同石墨烯的拉曼光谱Fig.8 Raman spectra of different graphenes

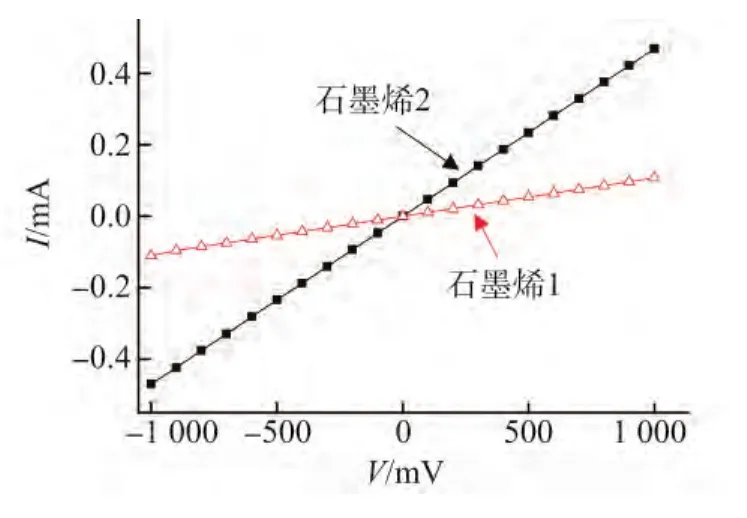

2.5 I-V 曲线

从图9可知,石墨烯1和石墨烯2的Ⅰ-V曲线都过零点,与外部电路都具有良好的欧姆接触[25]。石墨烯2的Ⅰ-V曲线斜率明显高于石墨烯1的,前者对应的方块电阻为2.1kΩ,后者对应的方块电阻为9.4kΩ,即石墨烯2具有更高的导电性能。

电化学抛光处理能有效降低铜箔表面粗糙度对CVD法生长石墨烯质量的影响,并且在该铜箔上能生长得到较好质量的石墨烯,从而进一步说明采用电化学抛光铜箔的方法及采用表面氧化法判断石墨烯覆盖完整性的方法有效可行。

3 结 论

(1)电化学抛光处理可以有效提高铜箔的表面平整度,继而改善生长石墨烯的质量,减少石墨烯的缺陷。

(2)以电化学抛光的铜箔为基底生长得到的石墨烯具有较低的方块电阻,且拉曼缺陷峰强度较低,说明其具有更高的导电性能和更少的缺陷。

图9 不同石墨烯的I-V曲线Fig.9 Current-voltage characteristic curves of different graphenes

(3)表面氧化法可以快速有效判断铜箔上生长石墨烯的覆盖完整性,继而判断石墨烯的生长质量。

[1]李兴鳌,王博琳,刘忠儒.石墨烯的制备、表征与特性研究进展[J].材料导报,2012,26(1):61-65.

[2]付猛,岳艳娟,祝雅娟,等.水热法制备石墨烯及其表征[J].机械工程材料,2013,37(6):84-88.

[3]NOVOSELOV K S,FAL′KO V I,COLOMBO L,et al.A roadmap for graphene[J].Nature,2012,490:192-200.

[4]韩朋,井晓静,沈湘黔,等.氧化石墨烯、短切碳纤维改性聚偏氟乙烯复合膜的摩擦磨损及介电性能[J].机械工程材料,2013,37(2):53-56.

[5]PARK S,RUOFF R S.Chemical methods for the production of graphenes[J].Nature Nanotechnology,2009,4(4):217-224.

[6]SUBRAHMANYAM K S, PANCHAKARLA L S,GOVINDARAJ A,et al.Simple method of preparing graphene flakes by an arc-discharge method[J].The Journal of Physical Chemistry:C,2009,113(11):4257-4259.

[7]SCHNIEPP H C,LI J L, MCALLISTER M J,et al.Functionalized single graphene sheets derived from splitting graphite oxide[J].The Journal of Physical Chemistry:B,2006,110(17):8535-8539.

[8]付猛,张婷婷,龚利云,等.化学分散法制备少数层石墨烯及其表征[J].机械工程材料,2011,35(12):89-92.

[9]SI Y C,SAMULSKI E T.Synthesis of water soluble graphene[J].Nano Letters,2008,8(6):1679-1682.

[10]LIU N,LUO F,WU H X,et al.One-step ionic-liquidassisted electrochemical synthesis of ionic-liquidfunctionalized graphene sheets directly from graphite[J].Advanced Functional Materials,2008,18(10):1518-1525.

[11]史永胜,李雪红,宁青菊,等.石墨烯的制备及表征研究进展[J].电子元件与材料,2010,29(12):59-63.

[12]RASOOL H I,SONG E B,ALLEN M J,et al.Continuity of graphene on polycrystalline copper[J].Nano Letters,2010,11(1):251-256.

[13]LI X S,CAI W W,AN J H,et al.Large-area synthesis of high-quality and uniform graphene films on copper foils[J].Science,2009,324:1312-1314.

[14]RASOOL H I,SONG E B,MECKLENBURG M,et al.Atomic-scale characterization of graphene grown on copper(100)single crystals[J].Journal of the American Chemical Society,2011,133(32):12536-12543.

[15]ZHANG Y F,GAO T,GAO Y B,et al.Defect-like structures of graphene on copper foils for strain relief investigated by high-resolution scanning tunneling microscopy[J].Acs Nano,2011,5(5):4014-4022.

[16]HAN G H,GÜNES F,BAE J J,et al.Influence of copper morphology in forming nucleation seeds for graphene growth[J].Nano Letters,2011,11(10):4144-4148.

[17]LUO Z T,LU Y,SINGER D W,et al.Effect of substrate roughness and feedstock concentration on growth of waferscale graphene at atmospheric pressure[J].Chemistry of Materials,2011,23(6):1441-1447.

[18]CHEN S,BROWN L,LEVENDORF M,et al.Oxidation resistance of graphene-coated Cu and Cu/Ni alloy[J].Acs Nano,2011,5(2):1321-1327.

[19]KIM K S,ZHAO Y,JANG H,et al.Large-scale pattern growth of graphene films for stretchable transparent electrodes[J].Nature,2009,457:706-710.

[20]任文才,高力波,马来鹏,等.石墨烯的化学气相沉积法制备[J].新型炭材料,2011,26(1):71-80.

[21]REGAN W,ALEM N,ALEMÁN B,et al.A direct transfer of layer-area graphene[J].Applied Physics Letters,2010,96(11):113102-113103.

[22] FERRARI A C.Raman spectroscopy of graphene and graphite:disorder,electron-phonon coupling,doping and nonadiabatic effects[J].Solid State Communications,2007,143(1):47-57.

[23]MALARD L M,PIMENTA M A,DRESSELHAUS G,et al.Raman spectroscopy in graphene[J].Physics Reports,2009,473(5):51-87.

[24]DOCHERTY C J,LIN C T,JOYCE H J,et al.Extreme sensitivity of graphene photoconductivity to environmental gases[J].Nature Communications,2012,3:1228-1230.

[25]安楠,白浪,李小俊,等.室温下石墨烯的霍尔效应实验研究[J].发光学报,2013,34(1):45-48.