聚氨酯预聚体自乳化细乳液中异氰酸酯基团水解反应模型的建立与验证

李 想,李仙会,吴佳林

(上海材料研究所,上海200437)

0 引 言

聚氨酯具有优良的韧性、耐磨性、耐疲劳性及抗冲击性,广泛应用于汽车、建筑等领域[1]。2001年,Landfester等[2]通过细乳液聚合方法制备了聚氨酯材料。目前,制备聚氨酯细乳液的方法主要有一步法和两步法两种。在一步法中,因异氰酸酯的水解反应,产物的相对分子质量通常都低于10 000g·mol-1。Li等[3]对该方法进行了改进,即先用多元醇和多异氰酸酯在甲苯中反应生成端基为—NCO的预聚体,然后将含有预聚体、助稳定剂、小分子扩链剂、甲苯溶剂的油相分散在含小分子乳化剂、催化剂的水中,并均化、细乳液聚合,得到产物的相对分子质量超过10 000g·mol-1,此即为两步法。为了研究聚氨酯细乳液聚合过程中异氰酸酯基团(—NCO基团)的水解反应,并提高产物的相对分子质量,Zhang等[4]在原有界面聚合的基础上提出了细乳液中多异氰酸酯水解反应的物理模型,在该模型的假设中,多异氰酸酯与水在液滴表面反应生成聚脲,并沉积在液滴表面形成多孔囊壁,水分子经过生成的聚脲层扩散至反应区域与异氰酸酯继续反应,其试验结果和计算机拟合结果均与该模型相符。

在聚氨酯的细乳液聚合中一般都使用小分子乳化剂,聚合结束后小分子乳化剂吸附在胶粒表面难以洗净,会影响产品的电性能、表面性质、耐水性和光学性能等[5]。因此,作者对聚氨酯细乳液两步法进行了改进,提出了聚氨酯自乳化细乳液聚合方法,即先通过本体聚合的方法制备含亲水基团的端—NCO的聚氨酯预聚体,然后将预聚体、助稳定剂、多元醇扩链剂、催化剂的油相分散在水中并均化、细乳液聚合,从而避免了使用小分子乳化剂。为了探究聚氨酯自乳化细乳液聚合中—NCO基团的水解反应、提高产物的相对分子质量,在后段反应中不添加多元醇扩链剂的极端条件下,研究了自乳化细乳液体系中—NCO基团的稳定性,建立了该体系中—NCO基团水解反应的物理模型和数学模型,并进行了试验验证,为后续研究自乳化细乳液聚合反应规律提供依据。

1 试样制备与试验方法

1.1 试样制备

试验原料包括工业级异氟尔酮二异氰酸酯(IPDI,德国拜耳公司)、工业级聚己二酸丁二醇酯二醇(PBA-2000)、工业级聚四氢呋喃二醇(PTMG-2000)、侧链型非离子亲水单体MO3(实验室自制)、工业级二月桂酸二丁基锡(DBTDL,美国领先化工有限公司)、液体石蜡(化学纯,上海山浦化工有限公司)以及丙酮、异丙醇、甲苯、二正丁胺、氢氧化钾(分析纯,江苏强盛功能化学股份有限公司)。

聚氨酯预聚体自乳化细乳液的制备:在容量为1L的三口烧瓶中加入总质量为60g的低聚物多元醇PBA-2000和PTMG-2000,在105~120℃、真空度高于0.1MPa的条件下抽真空2h,降温至85℃;然后加入58.8g的IPDI和质量分数为0.3%的DBTDL,在80~90℃反应2.5h,降温至75℃,再加入质量分数为23.5%~37.5%的 MO3反应2h制得聚氨酯预聚体,用甲苯-二正丁胺法确定反应终点;然后在55℃下加入2%(质量分数)助稳定剂液体石蜡以及催化剂,搅拌5min后迅速加入去离子水乳化并降温冷却,再在冰水浴中高速分散30min,便制得了分子链中含有非离子亲水链段的—NCO基团封端的聚氨酯预聚体自乳化细乳液。

1.2 试验方法

将制得的聚氨酯预聚体自乳化细乳液分别升温至40,50,60℃ (313.16,323.16,333.16K),定时取样分析细乳液中—NCO基团的质量分数。

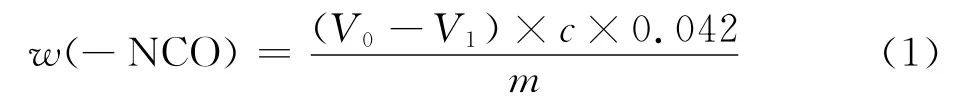

在聚氨酯预聚体中,异氰酸酯基团的含量主要通过甲苯-二正丁胺法来测定。而在聚氨酯预聚体自乳化细乳液中,由于细乳液不能溶于甲苯中形成均相体系,故必须对甲苯-二正丁胺法进行改进才能测定细乳液中—NCO基团的含量,即采用丙酮代替甲苯溶解细乳液的丙酮/甲苯-二正丁胺法。采用式(1)计算聚氨酯预聚体自乳化细乳液中—NCO基团的含量(质量分数)。

式中:m为细乳液的质量,g;V0为空白试验消耗盐酸标准滴定溶液的体积,mL;V1为试样消耗盐酸标准滴定溶液的体积,mL;c为盐酸标准滴定溶液的浓度,mol·L-1。

采用Vector-22型Fourier变换红外光谱仪对聚氨酯预聚体自乳化细乳液水解产物的结构进行表征,扫描范围为650~4 000cm-1,分辨率为4cm-1。

2 试验结果与讨论

2.1 聚氨酯预聚体自乳化细乳液水解产物的红外光谱

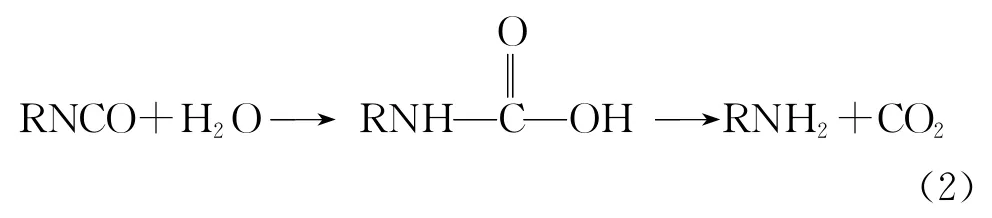

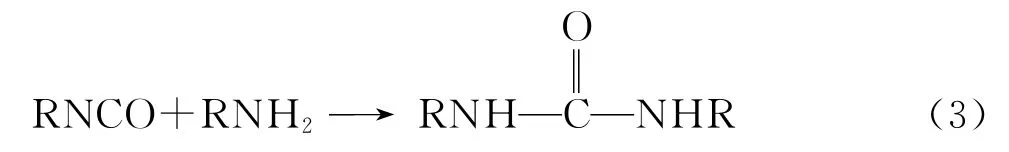

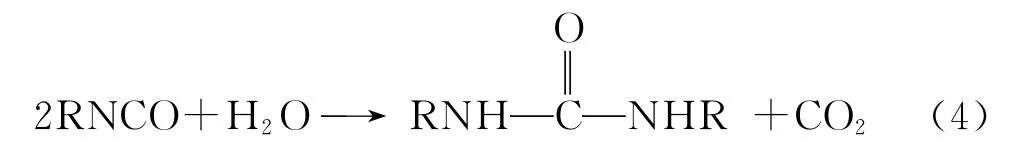

—NCO基团与水反应会生成脲基并释放出二氧化碳,比较被认可的反应机理如式(2)~(3)所示[6]。

第一步:

第二步:

第三步:

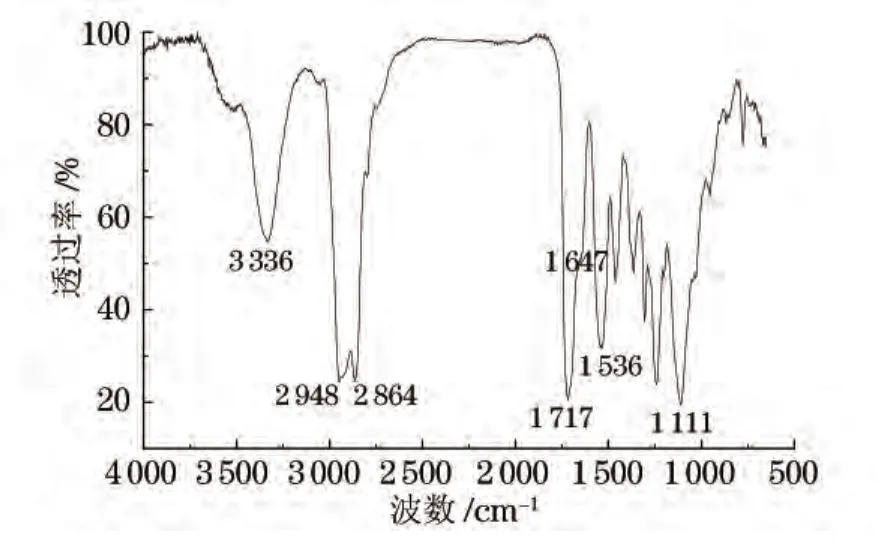

在聚氨酯预聚体自乳化细乳液体系中,链末端的—NCO基团会不可避免地与水发生反应。由图1可知,在2 273~2 242cm-1范围内无吸收峰,说明—NCO基团已反应完全;3 336cm-1处为N—H的伸缩振动峰,1 536cm-1处为氨基甲酸酯中N—H的变形振动峰,1 717cm-1处的不对称型峰和尖峰是氨基甲酸酯中C=O和聚酯中C=O叠加所致,这些都说明聚氨酯预聚体自乳化细乳液中存在氨基甲酸酯结构;1 647cm-1处为脲键中C=O的吸收峰,因为与1 717cm-1处的C=O吸收峰重叠而呈不对称型峰。此外,1 111cm-1处为醚键C—O—C的伸缩振动峰,2 948cm-1和2 864cm-1处分别为CH3和CH2的吸收峰。可以看出,聚氨酯预聚体自乳化细乳液的水解产物为聚氨酯-聚脲共聚物。

图1 聚氨酯预聚体自乳化细乳液水解产物的傅里叶红外光谱Fig.1 FT-IR spectrum of hydrolysate of polyurethane prepolymer self-emulsifying miniemulsion

2.2 —NCO基团水解模型的建立

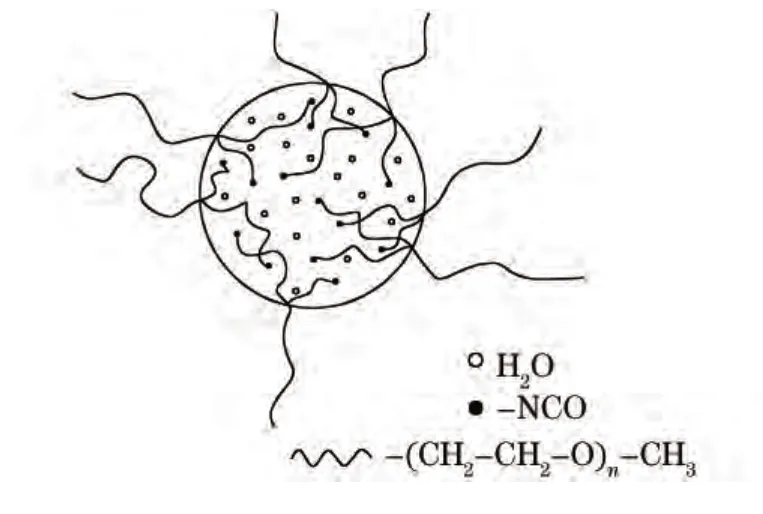

在单体IPDI细乳液中,由于其独特的稳定机制,液滴间几乎不存在单体的扩散,这避免了—NCO基团与连续相中水的直接接触。而且,乳化剂分子包裹在液滴表面,降低了水分子与—NCO基团碰撞的几率。此外,单体液滴中的多异氰酸酯与水界面反应生成的聚脲既不溶解于连续相中的水,也不溶解于单体液滴,而是沉积在单体液滴表面形成多孔的囊壁,减缓水分子进一步扩散到液滴内部参与反应[7]。对于自乳化细乳液体系,推测其与外乳化体系具有一定的差异。—NCO基团水解反应生成的脲基分布在分子链的不同部位,不能够聚集沉积在液滴表面形成聚脲壳层。因此,原有的界面聚合的物理模型不再适用,需要重新建立物理模型,如图2所示。该模型的理论假设为:(1)端—NCO基团由于疏水作用大部分被包裹在聚氨酯液滴内部,胶束表面的—NCO基团很少,且在反应初期就已水解完全;(2)聚氨酯乳胶液滴内部分子链间存在大量空隙,这些空隙被水分子填充,在反应过程中液滴内部水的浓度因扩散作用而保持恒定,为c0;(3)液滴内部水的浓度c0与亲水基团用量、预聚体结构和固含量等因素有关,对温度的变化不敏感;(4)端—NCO基团的反应活性在反应过程中保持恒定;(5)端—NCO基团与水的反应符合二级反应动力学,即反应速率与液滴内部水的浓度c0和—NCO基团的浓度c(—NCO)成正比[8];(6)液滴间几乎不存在物质交换,粒径呈单一分布,聚合前后粒径大小保持恒定[9];(7)反应过程中消耗的水对于整个反应体系可以忽略。

图2 自乳化细乳液中—NCO基团水解的物理模型Fig.2 Physical model of hydrolysis reaction of-NCO groups in self-emulsifying miniemulsion

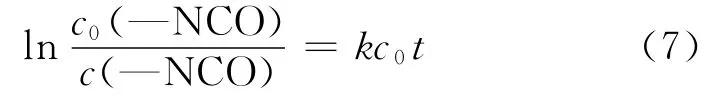

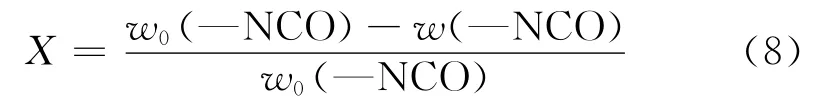

在这些假设的基础上可以推导出自乳化细乳液体系中—NCO基团水解的数学模型。依据假设(4)和(5)可知,液滴内部—NCO基团的浓度c(—NCO)与时间t满足式(5)

式中:k为表观反应速率常数。

依据假设(2)和(3),在反应过程中液滴内部水的浓度满足式(6)。

c(H2O)≡c0(6)

将式(6)带入式(5)后求积分可得:

定义体系中—NCO基团的水解反应程度X为:

式中:w (-NCO)为试验测得的t时刻体系中—NCO基团的质量分数;w0(-NCO)为t=0时试验测得的体系中—NCO基团的质量分数。

依据假设(6)和(7)可得:

式中:λ为常数(对于某一特定体系而言),与体系的固含量等因素有关。

将式(8)和(9)带入式(7)式可得:

由式(10),(11)可知,体系中端—NCO基团的质量分数w(-NCO)符合指数衰减的规律,且水解反应程度X与端—NCO基团的初始质量分数w0(-NCO)无关,只与反应速率常数k和液滴内部水的浓度c0有关。

2.3 —NCO基团水解模型的验证

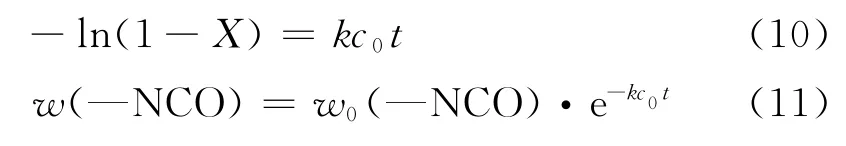

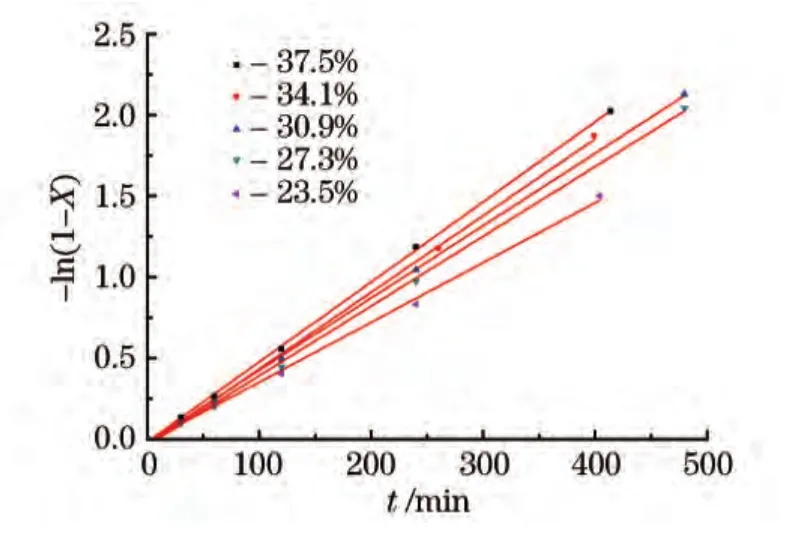

为避免中和剂对—NCO基团水解反应的催化作用以及中和过程中可能产生的亲水基团的包埋作用,依据式(10)对模型进行试验拟合时,合成中所采用的亲水单体均为侧链型非离子亲水单体MO3。由图3可以看出,在313.16,323.16,333.16K时,相关性系数R2均大于0.99,这说明在这些温度下-ln(1-X)与t呈良好的线性关系。拟合直线的斜率为kc0,可见,温度越高,直线的斜率越大,k也逐渐增大(在c0保持恒定的前提下)。

图3 不同温度下-ln(1-X)对时间t的线性拟合结果Fig.3 Linear fitting results of-ln(1-X)vs time at different temperatures

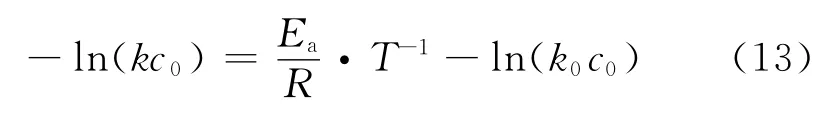

由Arrhenius方程可知,反应速率常数满足式(12):

式中:Ea为体系中端—NCO基团水解反应的活化能;k0为指前因子;R为气体常数;T为热力学温度。

则有

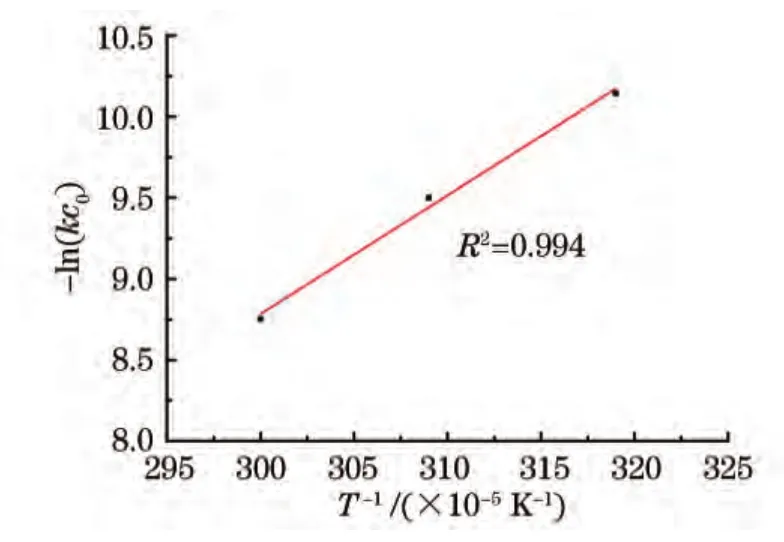

依据式(13)对图3中所得的不同温度下的kc0结果进行线性拟合,如图4所示,直线的斜率即为Ea/R,据此可以求出该体系中端—NCO基团水解反应的活化能。图4中拟合的结果显示,-ln(kc0)与T-1具有良好的线性关系,所得的表观活化能为60.2kJ·mol-1,高于单体IPDI与水反应的活化能(47.8kJ·mol-1)[8],这与链末端的—NCO 基团反应活性低于单体IPDI的相符。

图4 -ln(kc0)对T-1的线性拟合结果Fig.4 Linear fitting results of-ln(kc0)vs T-1

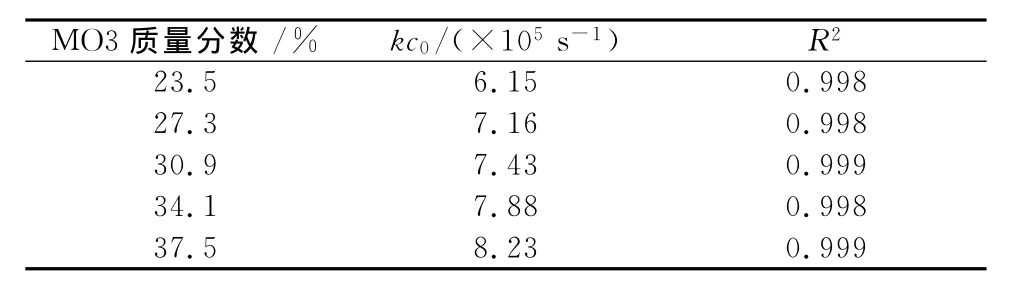

从图5和表1可以看出,当MO3的质量分数在23.5%~37.5%范围内时,-ln(1-X)与t均具有良好的线性关系,且随着MO3用量的增加,体系中端—NCO基团的水解反应速率增加。若忽略分子侧链中亲水链段含量对反应速率常数k的影响,则随着MO3用量增加,液滴内部水的浓度c0随之增加。这是因为分子链中亲水链段含量的增加使得聚氨酯分子链的溶剂化作用增强,等效于液滴内部水的浓度增加。而在聚氨酯细乳液的外乳化制备方法中,一般认为乳化剂用量的增加会使得单体液滴表面乳化剂分子覆盖率增加,减缓了水分子与液滴表面多异氰酸酯的副反应[3,10-11],这也说明了自乳化体系与外乳化体系中—NCO基团水解反应规律的差异性。

图5 50℃时不同MO3用量下-ln(1-X)与t的线性拟合结果Fig.5 Linear fitting results of-ln(1-X)vs time under the conditions of 50℃ and different amounts of MO3

表1 不同MO3用量下kc0和R2的拟合结果Tab.1 Fitting results of kc0and R2with different amounts of MO3

3 结 论

(1)通过自乳化细乳液聚合方法制备了—NCO基团封端的聚氨酯预聚体自乳化细乳液,并对—NCO基团进行了水解,水解产物为聚氨酯-聚脲共聚物。

(2)提出了自乳化细乳液体系中—NCO基团水解反应的物理模型,即水解反应符合二级反应动力学,且液滴内部水的浓度保持恒定。

(3)试验拟合的结果与模型假设相符合,聚氨酯预聚体自乳化细乳液体系中—NCO基团水解反应的表观活化能为60.2kJ·mol-1,水解反应速率随着亲水链段含量的升高而加快。

[1]邹伟,王贵友.羧酸型聚氨酯离聚体的结构与性能[J].机械工程材料,2014,38(8):70-75.

[2]TIARKS F,LANDFESTER K,ANTONIETTI M.One-step preparation of polyurethane dispersions by miniemulsion polyaddition[J].Journal of Polymer Science-Part A:Polymer Chemistry,2001,39(14):2520-2524.

[3]LI Chien-yu, CHIU Wen-yen, DONG Trong-ming.Preparation of polyurethane dispersions by miniemulsion polymerization[J].Journal of Polymer Science-Part A:Polymer Chemistry,2005,43(20):4870-4881.

[4]ZHANG Qing-hua,SHI Ying,ZHAN Xiao-li,et al.In situ miniemulsion polymerization for waterborne polyurethane:kinetics and modeling of interfacial hydrolysis of isocyanate[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2012,393:17-26.

[5]潘祖仁.高分子化学[M].增强版.北京:化学工业出版社,2007:167.

[6]许戈文.水性聚氨酯材料[M].北京:化学工业出版社,2006:52.

[7]石莹,詹晓力,张庆华,等.异氰酸酯单体细乳液中的界面水解反应[J].化学反应工程与工艺,2009,25(1):88-92.

[8]HAI N,NASH H A,WORDEN J G,et al.Effect of catalysts on the reaction of an aliphatic isocyanate and water[J].Journal of Polymer Science-Part A:Polymer Chemistry,2002,40:1677-1688.

[9]余樟青,李洁爱,倪沛红,等.细乳液聚合研究进展[J].高分子材料科学与工程,2002,18(5):36-39.

[10]TIARKS F, LANDESTER K, ANTONIETTI M.Preparation of polymeric nanocapsules by miniemulsion polymerization[J].Langmuir,2001,17(3):908-918.

[11]GAUDIN F,SINTES-ZYDOWICZ N.Core-shell biocompatible polyurethane nano-capsules obtained by interfacial step polymerization in miniemulsion[J].Colloids and Surfaces A:Physicochemical and Engineering Aspects,2008,331(1/2):133-142.