基于响应曲面法的碳纤维增强复合材料螺旋铣孔轴向切削力预测

赵 庆,秦旭达,张心沛,李永行,吉春辉

(天津大学机械工程学院,机构理论与装备设计教育部重点实验室,天津300072)

0 引 言

碳纤维增强复合材料(Carbon fiber reinforced polymers,简称CFRP)具有轻质、强度高、耐腐蚀等特性,广泛应用于飞机机翼、框、梁、蒙皮等构件[1]。由于飞机零部件装配时通常以铆钉或螺栓通过相互协调的连接孔进行连接[2],因此制孔质量与飞机的质量和安全紧密相关。

CFRP具有各向异性、层间强度低、导热性和耐热性差等特点,采用传统钻削工艺进行钻孔时极易产生毛刺、出入口劈裂及内部分层等缺陷[3-5],使得钻孔质量较差,不能满足生产要求。螺旋铣孔工艺作为一种新型加工方式,具有切削过程平稳、切削力小、切削温度低及一次加工即可满足精度要求等优点,在复合材料制孔方面得到了广泛应用[6-7]。造成CFRP内部分层的主要原因是制孔过程中产生了较大的轴向切削力,当此轴向切削力小于某一临界值时不会出现分层缺陷[8-11]。因此,研究CFRP在制孔过程中轴向切削力的变化规律及影响因素,并建立相关的数学模型,优化切削工艺参数,对提高孔加工质量尤为重要。

目前,研究切削力影响因素的理论计算方法主要有响应曲面法、遗传算法和神经网络等。其中,响应曲面法是基于有限数量的试验数据,采用统计学方法重构特征函数,最后通过拟合响应曲面模拟真实状态下的极限曲面。与其它方法相比,二次响应曲面法具有可旋转性、序贯性、模型稳健性以及试验次数少等优点,其响应估计结果更接近真实的响应曲面,从而可有效地进行参数优化[12]。袁人炜等[13]采用响应曲面法研究了铣削过程中主轴转速、每齿进给量、轴向和径向切削深度等因素对切削力的影响规律,证明了高速切削的合理性;梁永收等[14]采用中心复合响应曲面法,建立了硬质合金刀具铣削GH4169高温合金过程中铣削力的预测模型,并分析了各铣削参数对铣削力的影响规律。目前,响应曲面法应用于车削、铣削加工分析的文献较多,而应用于CFRP螺旋铣孔轴向切削力分析的文献较少。因此,作者先用三因素三水平的全因子试验方法对CFRP进行螺旋铣孔试验,获得了不同参数水平下的轴向切削力,然后采用响应曲面法建立了螺旋铣孔轴向切削力的预测模型,并通过响应曲面图进一步研究了各切削参数对轴向切削力的影响规律,最后采用方差分析、相关系数等对预测结果进行了验证。

1 试验方法

待加工材料为碳纤维增强双马来酰亚胺树脂(BMI)复合材料(预浸料,5428/T700),层间纤维采用-45°,0°,45°,90°四种方向角交叉排列铺层,其性能为准各向同性。

在XK714D型数控铣床上,选用螺旋铣孔专用刀具(TiAlN涂层的整体硬质合金立铣刀),在200mm×120mm×5mm的试样上加工出直径为10mm、深度为5mm的孔。刀具的直径为6mm,螺旋角为30°,总长为55mm,切削刃长为12mm。采用Kistler 9257A型三向动态压电式测力仪(其灵敏度为0.05N)获取不同方向的切削力信号。

为了准确了解主轴转速n、切向每齿进给量st及螺距a对各方向切削力的影响规律,选用三因素三水平的全因子试验方法进行试验,试验方案如表1所示。

表1 螺旋铣孔试验的因素及水平Tab.1 Factors and levels for helical milling test

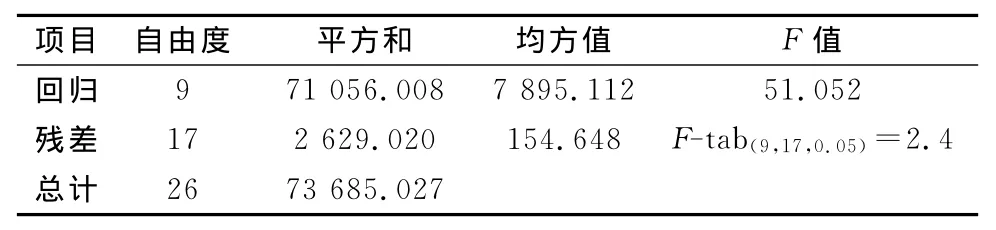

2 轴向力二阶响应曲面模型

采用二阶非线性数学模型分析螺旋铣孔过程中切削参数对切削力的影响规律,二阶响应曲面模型考虑了交互效应和二次效应。三因素的二阶响应曲面模型[15]见式(1)。

式中:F 为切削力;b0,b1,…,b33为模型待定的回归因子。

3 结果与讨论

3.1 切削力的试验结果

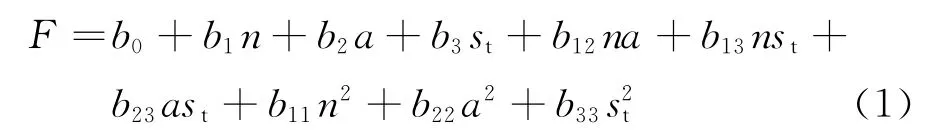

由图1可知,在螺旋铣孔过程中,x向的切削力Fx以及y向的切削力Fy均随时间大致呈周期函数曲线变化,这说明刀具侧刃受力情况较为稳定,磨损过程缓慢;而z向切削力Fz(轴向切削力)的变化较大,说明刀具底刃磨损严重。

图1 螺旋铣孔时各方向切削力的变化Fig.1 Changes of cutting forces in all directions during helical milling:(a)x-direction;(b)y-direction and(c)z-direction

有研究表明,轴向切削力是影响CFRP分层的关键因素。因此,选取轴向切削力作为研究对象,并选取其最大值作为因变量建立螺旋铣孔过程中轴向切削力的预测模型。轴向切削力的试验值(Fz)expt见表2。

表2 螺旋铣孔过程中轴向切削力的最大值Tab.2 Maximum axial cutting force during helical milling

3.2 模型的建立及验证

通过试验参数转换,采用矩阵表示各试验因素的自由变量和切削力,然后进行线性回归可求解式(1)中的回归因子,进而得到螺旋铣孔轴向切削力的数学模型:

式中:(Fz)pred为轴向力的预测值。

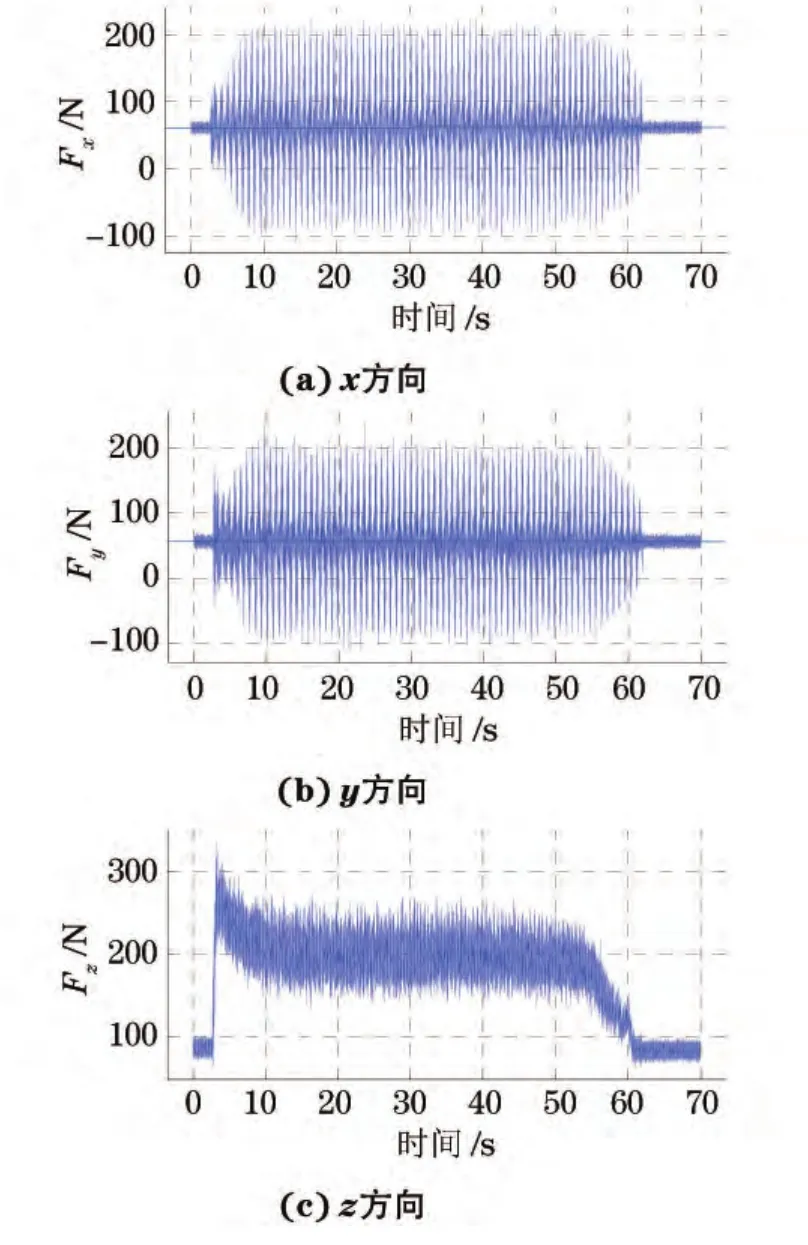

对式(2)进行方差分析和适合性检验,判断其显著性。由图2可知,残差均匀地分布在一条直线的两侧,并且接近于该直线。可见,该回归模型可有效预测螺旋铣孔过程中的轴向切削力。

图2 轴向切削力Fz回归标准化残差的P-P曲线Fig.2 P-Pcurve of returned standardized residuals for axial cutting force

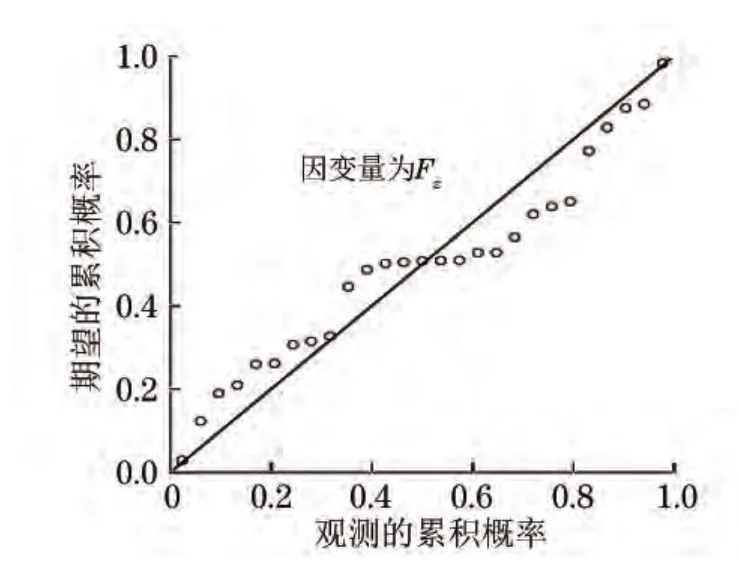

表3所示为回归模型的方差分析。其中,置信极限设为95%,查F 分布表可知临界值F-tab(9,17,0.05)=2.4,该回归模型的变异量显著性检验的F值大于F-tab(9,17,0.05),说明该回归模型整体解释CFRP螺旋铣孔过程的轴向切削力可达到显著水平。

表3 方差分析表Tab.3 Variance analysis table

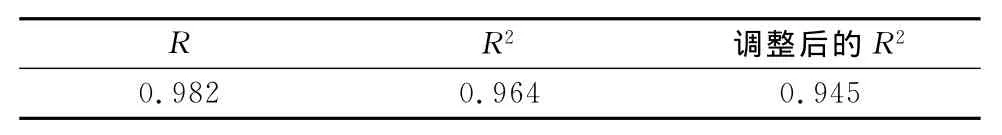

由表4可以看出,自变量n,a,st与因变量轴向切削力的多元相关系数R为0.982,决定系数R2为0.964。这表明轴向切削力的预测值(Fz)pred与试验值(Fz)expt拟合程度良好,采用响应曲面法建立的回归模型可有效用于预测和分析CFRP螺旋铣孔过程中的轴向切削力。

表4 回归模型的相关系数及决定系数Tab.4 Correlation coefficient and correlation factor in regression model

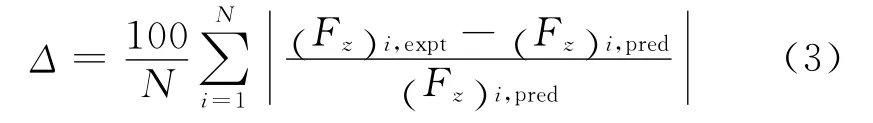

模型的预测精度Δ采用式(3)计算。

式中:N为试验次数。

求得该模型的预测值与试验值之间的平均误差为3.82%,即该模型的预测精度Δ=3.82%。

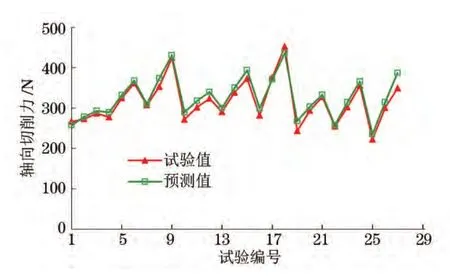

由图3可以看出,轴向切削力的预测值与试验值吻合较好,这进一步验证了CFRP螺旋铣孔轴向切削力预测模型的准确性。

由于回归方程中的每个自变量对因变量的影响不同,故还需要对回归系数进行显著性检验,以便考察每个自变量对因变量的影响程度,作者采用二阶响应曲面考虑了自变量的交互项和二次项对因变量的影响。由表5可以看出,加工参数及其二次项以及交互项对轴向切削力影响的显著性排序如下:(1)线性效应显著性由大 到小 依次为 n,a,st;(2)二次效应显著性由大到小依次为n2,a2,;(3)交互效应na和ast同样显著,nst显著性最小。

图3 每组全因子试验中轴向力试验值与预测值的比较Fig.3 Comparison of axial force experiment values and predicted values in every all factor tests

总体来看,主轴转速n和螺距a对轴向力的影响最显著。

表5 回归方程系数的显著性检验Tab.5 Significant check for the coefficients in regression equation

由图4(a)可以看出,当切向每齿进给量为0.04mm时,轴向切削力随螺距的增大而增大,轴向切削力与主轴转速呈抛物线(非线性)关系,即随着主轴转速的增加,轴向力先增加后减小。由图4(b)可知,当螺距为0.15mm时,轴向切削力与切向每齿进给量呈近似线性关系,轴向切削力与主轴转速亦呈抛物线(非线性)关系。由图4(c)可以看出,当主轴转速为5 000r·min-1时,轴向切削力与螺距、切向每齿进给量均呈近似线性递增关系。

图4 主轴转速、切向每齿进给量、螺距对轴向切削力的影响Fig.4 Effects of spindle speed,tangential feed and pitch on axial cutting force:(a)effects of spindle speed and pitch;(b)effects of spindle speed and tangential feed and(c)pitch and tangential feed

通过上述分析可知,通过提高主轴转速、减小切向每齿进给量和螺距均能有效减小CFRP螺旋铣孔过程中的轴向切削力,从而有效抑制CFRP在螺旋铣孔过程中的分层现象。这是因为在CFRP螺旋铣孔过程中,刀具的底刃和侧刃同时参与切削,螺距影响刀具底刃的切深,当螺距增加时,即刀具每转一周的轴向进给量增加,底刃背吃刀量增加,材料去除率增大,轴向切削力随之增大;同时增大切向每齿进给量会增大侧刃切深,单位时间内的材料去除率增加,轴向切削力也会增大;在较低的主轴转速下,切削温度较低,随着主轴转速增加,单位时间内材料的去除量增加,使轴向切削力增大;然而随着主轴转速继续增加,切削温度逐渐升高,树脂基体在170~200℃时会发生软化,同时切削温度升高使前刀面的摩擦因数减小,从而轴向切削力减小。

4 结 论

(1)采用三因素三水平的全因子试验开展CFRP螺旋铣孔试验,并基于响应曲面法建立了轴向切削力二阶非线性回归预测模型;通过方差分析、相关系数验证了该模型的准确性;采用该模型得到的轴向切削力的预测值与试验值之间的平均误差为3.82%,预测值与试验值吻合良好。

(2)通过对回归系数线性效应、二次效应和交互效应的显著性分析发现,主轴转速和螺距对轴向切削力的影响较为显著,轴向切削力随螺距和切向每齿进给量的增大而增大,随主轴转速的增大先增大后减小。

(3)提高主轴转速、减小螺距和切向每齿进给量均可以有效减小CFRP螺旋铣孔过程中的轴向切削力。

[1]余治国,杨胜春,宋笔锋.T700和T300碳纤维增强环氧树脂基复合材料耐湿热老化性能的对比[J].机械工程材料,2009,33(6):48-51.

[2]段友社,周晓芹,侯军生.大飞机复合材料机翼研制技术现状[J].航空制造技术,2012(18):34-37.

[3]王巍,陈燕,王伟峰.普通麻花钻与三刃麻花钻钻削碳纤维增强树脂基复合材料的性能[J].机械工程材料,2012,36(9):26-29.

[4]张厚江,陈五一,陈鼎昌.碳纤维复合材料钻削孔分层缺陷的研究[J].中国机械工程,2003,14(22):1978-1980.

[5]蔡闻峰,周惠群,何颖,等.树脂基碳纤维复合材料制孔缺陷及其钻削工艺研究[J].工程塑料应用,2005,33(10):32-34.

[6]王奔,高航,毕铭智,等.C/E复合材料螺旋铣削制孔方法抑制缺陷[J].机械工程学报,2012,48(15):173-181.

[7]WANG H Y,QIN X D,LI H.Analysis of cutting forces in helical milling of carbon fiber-reinforced plastics[J].Proceedings of the Institution of Mechanical Engineers,2013,227:62-74.

[8]TSAO C C.Thrust force and delamination of core-saw drill during drilling of carbon fiber reinforced plastics(CFRP)[J].The International Journal of Advanced Manufacturing Technology,2008,37:23-28.

[9]KARNIK S R K,GAITONDE V N,RUBIO J C,et al.Delamination analysis in high speed drilling of carbon fiber reinforced plastics (CFRP)using artificial neural network mode[J].Materials and Design,2008,29:1768-1776.

[10]CHEN W C.Some experimental investigations in the drilling of carbon fiber-reinforced plastic (CFRP)composite laminates[J].International Journal of Machine Tools & Manufacture,1997,37:1097-1108.

[11]TSAO C C,CHIU Y C.Evaluation of drilling parameters on thrust force in drilling carbon fiber reinforced plastic(CFRP)composite laminates using compound core-special drills[J].International Journal of Machine Tools & Manufacture,2011,51:740-744.

[12]石文天,王西彬,刘玉德.基于响应曲面法的微细铣削表面粗糙度预报模型与试验研究[J].中国机械工程,2009,20(20):2399-2402.

[13]袁人炜,陈明,曲征洪.响应曲面法预测铣削力模型及影响因素 的 分 析 [J].上 海 交 通 大 学 学 报,2001,35(7):1040-1044.

[14]梁永收,史耀耀,任军学,等.基于响应曲面法的GH4169铣削力预测模型研究[J].机械科学与技术,2010,29(11):1547-1552.

[15]胡雅琴.响应曲面二阶设计方法比较研究[D].天津:天津大学,2006.