316L不锈钢在溶有不同气体NaCl溶液中的点蚀敏感性

王 威,任呈强,曾德智,杜 磊,姜 放

(西南石油大学1.材料科学与工程学院;2.石油工程学院,成都610500;3.中油工程设计西南分公司,成都610017)

0 引 言

随着酸性气田的开发,H2S和CO2共存的气藏越来越多,油气输送管用碳钢和低合金钢已难以满足耐蚀性的要求,特别是采用气液混输工艺时,现管线结钢已广泛采用不锈钢。不锈钢在溶有酸性气体的环境中具有很低的均匀腐蚀速率[1-2],但在Cl-存在的环境下则容易发生点蚀[3]。点蚀加速发展会导致管线在短期内腐蚀穿孔,同时点蚀具有诱发应力腐蚀开裂的危险[4],故而研究不锈钢在含酸性气体环境中的点蚀行为对地面集输管线设计和防腐控制具有重要意义。

溶解在腐蚀介质中的气体对不锈钢的点蚀行为会产生重要影响。龚敏等[5]研究发现,当溶液中存在氧气时,2205不锈钢的点蚀敏感性较高;超级13Cr钢在CO2环境中的点蚀非常轻微,但在H2S和CO2共存的环境中,点蚀就会非常严重[2];但He等[7]认为 H2S、CO2、N2及其混合气体对316L不锈钢的点蚀电位没有太大影响。目前,GB/T 17899-1999采用充氮气的3.5%(质量分数,下同)氯化钠溶液来评价不锈钢的临界点蚀电位,而GB/T 17897-1999则采用6%FeCl3溶液(未除氧)进行浸泡试验,这两个标准均未考虑H2S和CO2酸性气体对不锈钢点蚀行为的影响。石油天然气行业中没有评价不锈钢点蚀的标准可供执行,故而建立高含硫气田中不锈钢和耐蚀合金的腐蚀评价方法十分迫切[6]。

目前,316L不锈钢是在气液混输工况下应用最广泛的管线钢。因此,作者分别采用动电位和恒电位扫描法研究了它在分别溶有N2、O2、CO2、H2S、H2S+CO2气体的NaCl溶液中的点蚀行为,并对比了各气体对316L不锈钢点蚀敏感性的影响,期望能对建立不锈钢在酸性气体环境中的点蚀评价标准提供参考。

1 试样制备与试验方法

试验材料为市售退火固溶态316L不锈钢,其化学成分(质量分数/%)为0.020 9C,0.417 6Si,0.978Mn,0.039 9P,≤0.002S,1.803Mo,10.44Ni,16.82Cr,0.024 1Al。先用400#至800#水砂纸依次对其进行打磨,再用石油醚和无水乙醇清洗,然后用铜导线与打磨面连接,最后将其它面用环氧树脂包覆,暴露表面的尺寸为10mm×10mm。

采用PARSTAT 2273型电化学工作站进行电化学测试,以饱和甘汞电极为参比电极,以铂电极为辅助电极,以316L不锈钢为工作电极。试验溶液为10%NaCl溶液,溶液中分别溶有 O2、N2、CO2、H2S和H2S+CO2(体积比1…1)气体,除O2为大气态含量外,其余气体都是向溶液中持续通入达到饱和状态。文中电位若无特指,均相对于饱和甘汞电极。采用动电位从开路电位开始测试阳极极化曲线,直到电流密度达到1mA·cm-2时终止,扫描速度为1mV·s-1。Ⅰ-t曲线测试在0.15V 的恒电位下进行,测试时间为100s或电流密度达到15mA·cm-2时终止。试验过程中溶液温度恒定在25℃。

采用JSM-6490LV型扫描电镜观察动电位阳极极化后316L不锈钢表面的蚀坑形貌,并采用GENESIS 2000XMS型X射线能谱仪(EDS)测蚀坑处的元素分布。

2 试验结果与讨论

2.1 动电位阳极极化曲线

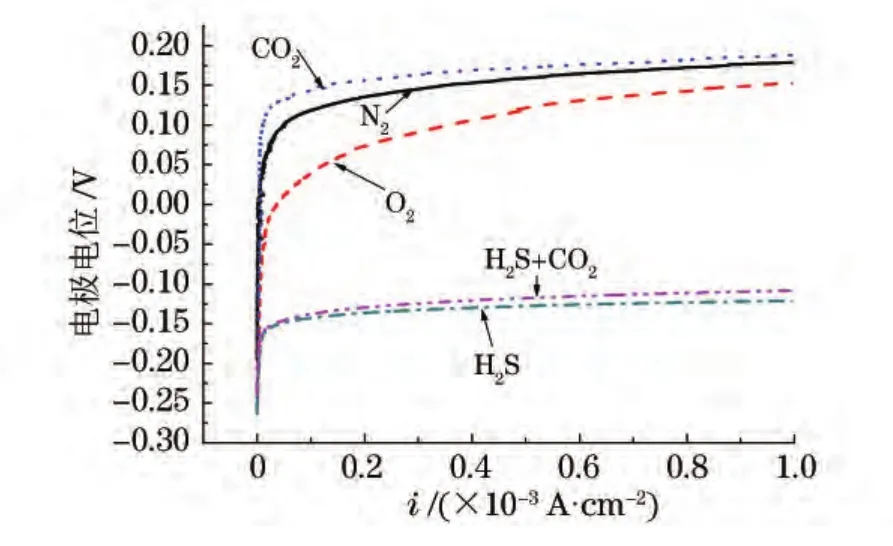

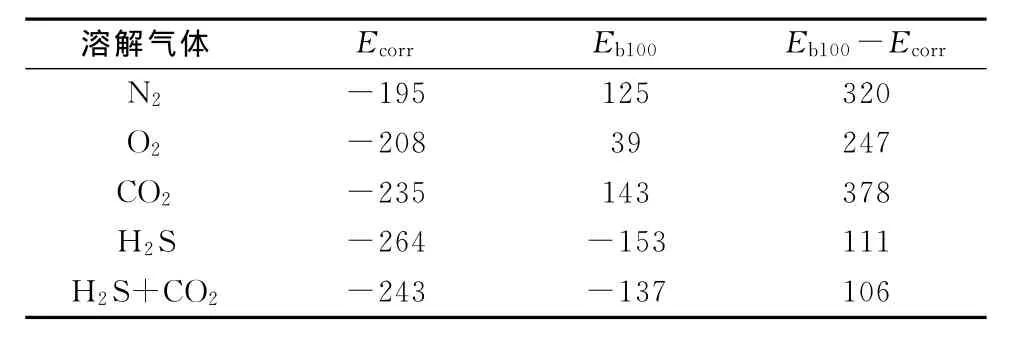

将动电位阳极极化曲线中阳极电流密度达到100μA·cm-2时的电位作为点蚀破裂电位(Eb100),当电位超过Eb100时电流将急剧增大,点蚀迅速萌生和发展。点蚀破裂电位Eb100与自腐蚀电位(Ecorr)的差值为点蚀形核阻力。

根据图1中阳极极化曲线可以解析得到Ecorr、Eb100以及它们的差值Eb100-Ecorr,如表1所示。Eb100和Eb100-Ecorr越大,点蚀敏感性越低。由表1可知,溶解气体后点蚀破裂电位从高到低的顺序为CO2、N2、O2、H2S+CO2、H2S,形核阻力从大到小的顺序为 CO2、N2、O2、H2S+CO2、H2S。这表明与N2相比,CO2对点蚀敏感性具有抑制作用,而O2、H2S和H2S+CO2则具有促进作用。当H2S和CO2共存时,316L不锈钢的点蚀行为与H2S单独存在时的基本相似,与CO2单独存在时的差别较大,即在此条件下316L不锈钢的点蚀行为由H2S控制,这与Garber等的研究结果相近[7]。

图1 316L不锈钢在溶有不同气体NaCl溶液中的动电位阳极极化曲线Fig.1 Potentiodynamic anodic polarization curves of 316L stainless steel in NaCl solution with different dissolved gases

表1 316L不锈钢在溶有不同气体的NaCl溶液中动电位阳极极化曲线中的相关电位Tab.1 Relevant potentials obtained from potentiodynamic anodic polarization curves of 316L stainless steel in NaCl solutions containing different gases mV

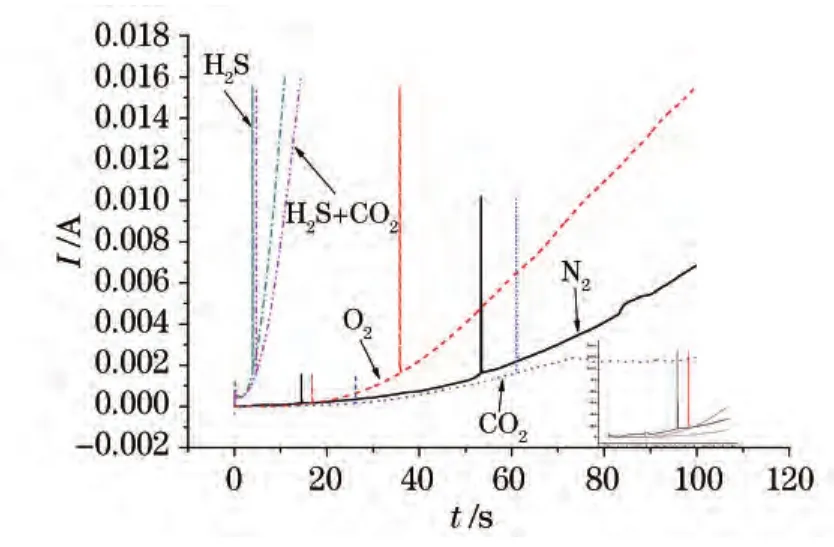

2.2 恒电位I-t曲线

电流暂态峰是由于电极表面的钝化膜在电场作用下被瞬间击穿而引起电极表面微小区域内电流突增的现象,暂态峰的出现意味着点蚀的萌生。由图2可见,在相同的电位下,316L不锈钢在溶有CO2溶液中的电流密度最小,出现电流暂态峰的时间最迟;在电流波动最大的暂态峰出现前,溶有O2溶液中的电流密度小于溶有N2溶液中的,而当1.5mA的电流暂态峰出现后,前者的电流密度突然持续增大,并超过溶有N2溶液中同一时刻的电流密度;H2S单独存在时的电流暂态峰出现得最早,并略早于H2S和CO2共存条件下的。这与动电位法研究的结果相吻合。

图2 316L不锈钢在溶有不同气体NaCl溶液中的恒电位I-t曲线Fig.2 I-t curves of 316L stainless steel in NaCl solution with different dissolved gases

2.3 点蚀形成的原因

由图3可见,316L不锈钢在溶有不同气体NaCl溶液中动电位阳极极化后,表面都出现了蚀坑,蚀坑的尺寸为5~10μm,处于萌生阶段。

在溶有O2的溶液中,当Cl-穿透钝化膜后,阴极吸氧反应速率加快,使得阳极电流密度增大,同时表面钝化膜因溶解减薄而更容易被击穿。CO2的存在环境有利于铬在钝化膜中富集,从而使钝化膜的稳定性增强[8],当蚀坑形核后,蚀坑内基体金属溶解产生的Fe2+与溶液中的CO23-结合生成FeCO3,从而使得蚀坑内金属盐溶液的浓度降低,抑制了蚀坑内的“自催化酸化”作用,蚀坑的生长受到一定程度的抑制。H2S对金属表面氧化物的形成具有抑制作用[9],进而导致点蚀破裂电位大幅负移,钝化区间变窄,点蚀萌生变得容易。N2为惰性气体,不参与电化学反应,对不锈钢表面点蚀的产生无任何作用,此时的点蚀是由钝化膜本身破裂引起的。

研究表明,316L不锈钢在H2S环境中的点蚀敏感性最高,故进一步对该蚀坑附近区域进行EDS分析。由图4可见,蚀坑处的铝、氧含量增大,故可判断点蚀优先在铝的氧化物处萌生,这与Zheng等的研究结果一致[10]。

图3 316L不锈钢在溶有不同气体NaCl溶液中动电位阳极极化后表面的点蚀坑形貌Fig.3 Pitting morphology of 316L stainless steel after potentiodynamic anodic polarization testing in NaCl solution with different dissolved gases

图4 316L不锈钢表面蚀坑处的EDS谱(含H2S的NaCl溶液)Fig.4 Line scanning(a)and spot scanning(b)results of corrosion pit on 316L stainless steel surface(in NaCl solution with H2S)

蚀坑处耐蚀性合金元素铬、钼、镍的含量较低。其中,钼能通过形成钼酸盐改变钝化膜的极性,从而改变钝化膜的离子吸附选择性,而铬、镍与O2-、OH-形成的氧化物及氢氧化物使钝化膜更加稳定而不易破裂[11-13]。因此当点蚀在铝的氧化物处萌生后,由于该处能提高材料再钝化能力的合金元素含量较低,故而不能阻碍蚀坑的进一步扩大,其点蚀最严重。

3 结 论

(1)溶解气体对316L不锈钢点蚀敏感性影响从小到大的顺序为 CO2、N2、O2、H2S+CO2、H2S;当H2S与CO2两种气体共存时,316L不锈钢的点蚀主要受H2S控制。

(2)316L不锈钢表面的蚀坑优先在铝的氧化物处形核,由于该处耐蚀性合金元素铬、镍、钼含量显著降低而导致材料的再钝化能力下降,故而有利于点蚀坑的进一步扩大。

[1]李琼伟,奚运涛,董晓焕,等.超级13Cr油套管在含H2S气井环境下的腐蚀试验[J].天然气工业,2012,32(12):106-109.

[2]吕祥鸿,赵国仙,张建兵,等.超级13Cr马氏体不锈钢在CO2及H2S/CO2环境中的腐蚀行为[J].北京科技大学学报,2010,32(2):207-212.

[3]李科,施岱艳,李天雷,等.含CO2气田用316L奥氏体不锈钢的应用边界条件[J].机械工程材料,2012,36(11):26-28.

[4]杜楠,黄乐,徐珊,等.304不锈钢点蚀行为的电化学噪声研究[J].失效分析与预防,2009,4(2):71-76.

[5]龚敏,黄文恒,邹振,等.2种温度下 O2对2205DSS在盐卤介质中点蚀行为的影响[J].材料保护,2009(10):23-25.

[6]胡永碧,谷坛.高含硫气田腐蚀特征及腐蚀控制技术[J].天然气工业,2012,32(12):92-96.

[7]GARBER J D,PATIL V B,YAP K M.CO2,H2S and bacteria pitting corrosion model[C]//Corrosion.Houston,TX:NACE International,2011.

[8]ANSELMO N,MAY J E,MARIANO N A,et al.Corrosion behavior of supermartensitic stainless steel in aerated and CO2saturated synthetic seawater[J].Materials Science and Engineering:A,2006,428(1):73-79.

[9]BANAŠA J,LELEK-BORKOWSKA U,MAZURKIEWICZ B,et al.Effect of CO2and H2S on the composition and stability of passive film on iron alloys in geothermal water[J].Electrochimica Acta,2007,52(18):5704-5714.

[10]ZHENG S Q,CHEN L Q.Mechanism of(Mg,Al,Ca)-oxide inclusion-induced pitting corrosion in 316L stainless steel exposed to sulphur environments containing chloride ion[J].Corrosion Science,2013,67(2):20-31.

[11]BOUCHERIT N, HUGOT-LE GOFF A,JOIRET S.Influence of Ni,Mo,and Cr on pitting corrosion of steels studied by Raman spectroscopy[J].Corrosion,1992,48(7):569-579.

[12]FREDRIKSSON W,MALMGREN S,GUSTAFSSON T,et al.Full depth profile of passive films on 316L stainless steel based on high resolution HAXPES in combination with ARXPS[J].Applied Surface Science,2012,258(15):5790-5797.

[13]LU Y C,CLAYTON C R,BROOKS A R.A bipolar model of the passivity of stainless steels-part II:the influence of aqueous molybdate[J].Corrosion Science,1989,29(7):863-880.