动力锂离子电池电极材料在线厚度测量及生产中的应用

任志刚

(西安建筑科技大学机电工程学院,陕西 西安710055)

截至2014年,中国的汽车保有量已达2.64亿辆。普通中国百姓越来愈多的感受到了汽车带来的方便,同样随着汽车的普及,石油进口的高度依赖、汽车尾气污染等的问题日益凸显。这让国家不得不重新审视汽车产业结构的合理性。在2015年中国政府发布的《中国制造2025》的战略行动纲领中,节能与新能源汽车成为9大重点发展领域之一。在新能源汽车中,混合动力,燃料电池,纯电动驱动方式三足鼎立,尤其是纯电动汽车,以其特有的“0”排放成为汽车界的新宠。如2013年美国特斯拉汽车公司高调进入中国,使得纯电动汽车更多地被中国百姓接受。特别是特斯拉的强大的加速性能和令人惊叹的扭矩输出,我们对其堪称心脏的动力锂离子电池系统更加关注。

动力锂离子电池因其较高的能量密度,高放电倍率成为纯电动汽车的储能的首选,同样因为单体容量限制,应用时都采用了电池成组加电池管理系统(BMS)对通过串并联进系统的单体电池进行充放电管理。这样单体锂离子电池的一致性问题成为影响动力电池包乃至成品纯电动汽车的关键。因此,本文针对对成品品质影响较大的电极材料涂布环节入手,针对涂布后及烘干后的电极材料的厚度及克重进行测量,收集单体电池充填材料的质量信息,为后期封装,以及分选。成组提供准确的品质参考依据;确保整组后的动力锂离子电池具有相对稳定的一致性。在实际应用中,通过这类型厚度测量方法的得到的动力锂离子电池包具有较好的一致性,使用寿命也有所提高。

1 动力锂离子电池生产线介绍

动力锂离子电池生产制造过程分为:材料验收、称重、搅拌、涂布、干燥、压整、切割、堆放、充液、封装、充放电、老化、出厂等一系列工序,其中还包括为制造过程提供动力的供电,供气,及纯化水提供设备,此外洁净环境的空调及过滤等的辅助系统,正果生产工序如图1所示。

图1 锂电池制造过程

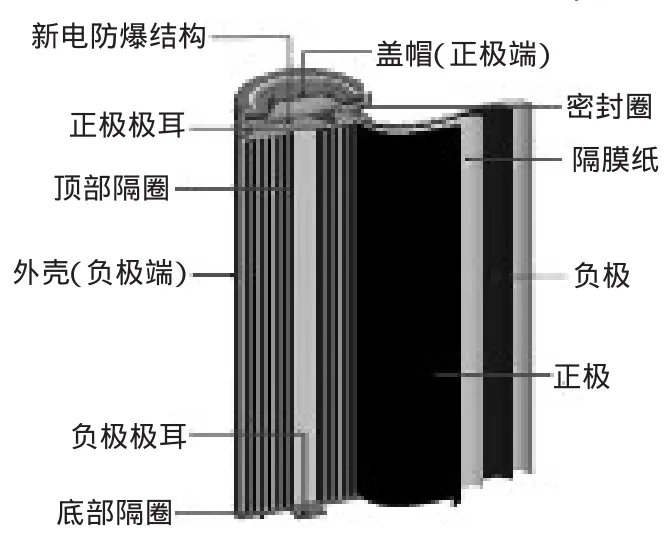

2 动力锂离子电池结构

锂电池主要由正极材料、负极材料、隔膜和电解液等构成。动力锂离子电池所用正极材料,因考虑比容量,循环寿命,工作温度,安全性能,放电倍率等因素主要为磷酸铁锂,锰酸锂,钴酸锂及三元材料等几种材料。并且正极材料的性能直接影响了锂电池的各项性能指标。负极材料常用碳负极,如石墨、中间相碳微球、石油焦、碳纤维、热解树脂碳等,近期碳纳米管等纳米材料也开始应用在负极材料上。隔膜是关键的内层组件之一。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性。性能优异的隔膜对提高电池的综合性能具有重要的作用。隔膜材质是不导电的,其物理化学性质对电池的性能有很大的影响,如图2所示。

图2 锂离子电池的构造

3 动力锂离子电池PNGV等效电路模型及精度误差分析

由于锂离子动力电池的等效电路模型并不唯一,且考虑到纯电动汽车负载时刻处于变化状态,故选用一种能描述电池动态电流充放电特性的电池模型PNGV模型。PNGV电池等效模型为电阻、电容所构成。PNGV模型属于低阶模型,但比简单的一阶模型、Thevenin模型、RC模型精度高。图3所示的PNGV模型是根据2001年美国能源部《PNGV电池试验手册》中的标准电池模型。模型中Uco为理想电压源,表示电池的开路电压;Ro为欧姆内阻,Rp为极化内阻,Cp为极化电容;Ip为极化电阻上的电流;电容Cb描述负载电流的时候累计产生的开路电压变化。

图3 标准PNGV等效电路模型

特别是对于动力锂离子电池包而言,成组时的各个单体的欧姆内阻,极化内阻,极化电容等的差异性是影响成组后电池包特性及使用寿命的主要原因。如何有效减小单体电池各个参数的差异,提高其一致性是各个动力用锂离子电池生产企业的一个课题。

4 提高一致性的一种方法-涂布量同步测量

4.1 涂布量测量原理

在锂离子电池生产制造过程中,我们通过监测单个电池中的正极/负极材料的涂敷量的多少,及对隔膜材料的薄厚,追溯电池在生产环节中的误差产生;评估成组前单个电池特性、及对其进行分选。具体做法如图4所示。在烘干箱及压整工序完成后,架设涂布量测量机架,通过机架上搭载的传感器探头对被测物进行测量。

图4 涂布量测量机架设定位置

4.2 涂布量测量传感器

电池电极的正负极材料的特性完全不同。为了正确地测量,我们根据其的特性,需要选择合适的传感器。如 β 射线传感器:85Kr 15.54GBq,37GBq;90Sr 0.74GBq或3.7 GBq等;X射线传感器:高功率型15,25 kV(适用于EV电池),具体如表1所示。

表1 X/β射线对被测材料的感度对比(正极以钴酸锂为例)

4.3 测量原理

以β射线传感器为例,如图5所示,面密度或厚度值是通过放射性同位素释放出的β射线经过被测材料后的衰减量求出被测材料的面密度或厚度值(需换算)公式以及标准化采样结果的公式。求出的是以自然数e为底的指数函数。

图5 β射线传感器构造

式中,

Io为通过被测材料后的β射线强度;

I为通过被测材料前的β射线强度;

My为被测材料后的质量吸收系数(m2/g);

Ib快门关闭时强度数值;

标准样品测量时,IAo为快门打开时强度数值;IBo为快门关闭时强度数值。

为了方便度量,我们将标准化后的采样结果按照实际需求进行N等分,并将相邻两点线性化,就得出了通过被测材料后β射线的衰减量与实际输出值的一组线性对应关系(因篇幅关系省略其他校正系数等的说明)。如图6所示。

图6 指数函数相邻区间线性化

同时,经过各种参数修正后的β射线传感器能够实现稳定输出,将环境温度,湿度,被测物振动等扰动因素所带来的干扰降至最低,实现了精确的输出结果再现能力。经过各种参数修正后的85Kr和90Sr的β射线传感器的测量性能及规格如下,如表2所示。

4.4 电极材料厚度测量系统介绍

电极材料厚度测量系统由机架及搭载X/β射线传感器单元、测量工程师站、测量操作员站、数据曲线历史数据库、及测量总线以太网等五部分组成(多机架控制时还有同步控制单元及同步控制以太网等)。通过各个单元的协同实现了电极材料厚度的在线实时采样,厚度结果的信息传输,单点厚度或数据曲线的品质分析,及数据曲线的存储等诸多功能。同时通过系统防火墙还可将信息传输到企业中央控制室或企业云端做进一步的存储及分析。此外,针对动力用锂离子电池容量大,一致性要求高等的特点,电极材料的涂布厚度测量也采用了烘干箱两端分别架设机架传感器进行同步测量的方法。考虑到多机架传感器同步测量的需求及精度要求,我们架设了同步控制以太网及同步控制单元;在多个机架之间,共享实时采样数据及涂布机运行速度、各个机架的健康状况等参数,如图7所示。构成部分的简单功能介绍如下:

(1)机架控制器:负责接收X/β射线传感器及辅助传感器的采样数据;运行实时采样数据的各种参数校正;监控机架系统的健康。

(2)测量工程师站:设定系统的各个参数;操作及控制系统的各个单元;整定并调节系统参数;监控测量系统的健康等。

(3)测量工程师站:监视系统的各个单元,及健康状态。

(4)数据曲线历史数据库:收集机架传感器的采样数据生成实时数据曲线,并在数据库中按时序存储数据曲线。

(5)同步控制单元(同步测量用):共享实时采样数据及涂布机运行速度、传感器走行速度、各个机架的健康状况等参数。

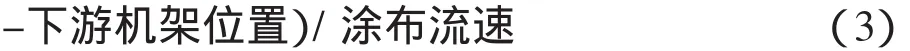

4.5 同步测量

同步测量针对动力用锂离子电池容量大,一致性要求高等的特点,电极材料的涂布厚度测量也采用了烘干箱两端分别架设机架传感器进行测量的方法。我们通过敷设专用同步控制以太网及引入专用控制器;在多个机架之间,共享机架间实时采样数据,并实时处理涂布机运行速度、传感器头走行速度、各个机架的健康状况等参数,如图8所示。其中为了能让机架1与机架2的传感器头运行轨迹的轨迹重合,我们分解传感器头运动轨迹,形成横向和纵向两个分轨迹。并对他们运行分速度分别干预,使其能够与上游机架1的轨迹完全重合,以便对干燥前后的同一点进行实时采样分析。同步开始时间设定如下:

横向同步开始延迟时间=(基准机架的位置

纵向同步开始延迟时间=(基准机架的位置

图8 电极材料厚度测量系统的组成

经后期多次测试,实际交付国内某公司的测量系统的各个机架间同步精度达到了100 ms,机架传感器头的运行时间达到了最快7 s等的最终结果。X/β射线传感器单元在高速运行状态下依然保持着规格范围内的稳定采样输出。

5 结束语

通过电极材料的涂布厚度测量系统中的传感器的优化,同步测量方法的导入,使该系统为动力锂离子电池制造工艺检测提供了精确的测量输出,也为后续动力锂离子电池在的分选成组提供了可追溯的品质依据,最终使得成品的一致性得到有效提高。

[1]中华人民共和国国务院.中国制造2025[Z].2015.

[2]US Department of Energy.PNGV Battery Test Manual,Revision3[M].Washington,USA:US Department of Energy,2001:D-4.

[3]任志刚.横河电机EV Battery解决方案介绍中国电动车动力电池系列技术沙龙第一讲[M].2011.

[4]横河电机株式会社.WEBFREX3锂离子电池解决方案[R].2011.

[5]横河电机株式会社.β射线传感器说明书[R].2010.