高速搬运机械手的维护保养策略探讨

余国威

(上汽通用五菱汽车股份有限公司,广西 柳州545007)

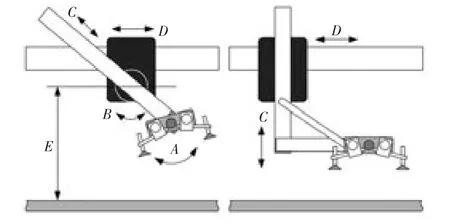

瑞士GUDEL单臂搬运机械手由Y/U/B/A共4轴组成,其中Y轴(图1所示D轴)实现机械手整体的前后运行,U轴(图1所示C轴)实现单臂的伸缩运动,B轴实现单臂的翻转运动,A轴实现板料抓取在水平方向上的调整运动。在其工作过程中,通过Y/U/B/A这4轴的协调配合,在两台压力机之间进行往复运动,实现板料的运输功能。

图1 GUDEL单臂机械手运行示意图

瑞士GUDEL机械手设计运行节拍达到12次/min,相对于日本FAUNC的6轴搬运机器人在实际运行中最高只能达到7.5次/min而言,其在生产效率上有着显著的优势。然而,GUDEL机械手的高速运行是基于其高精度的机械装配为前提的。根据在现场运行的经验积累,一旦主传动和行走部件出现因润滑、保养、震动等原因造成的配合间隙变大的情况,其故障率就会变高,严重影响它的运行效率。

上汽通用五菱汽车股份有限公司河西基地冲压车间I线共有6台GUDEL机械手,2012年投入使用。自投入使用以来,长期在每周6天,每天24 h,以9-10次/min的节拍运行的高负荷情况下工作。这样的情况下,使机械手成为冲压车间产能输出的关键所在,I线也多次刷新冲压车间单班次产量记录。然而,在高节拍运行的同时,也一直伴随着较高的故障率,严重影响生产效率,造成公司时间、人力的资源浪费。经过分析总结,设备维修团队判断较高的故障率是由于震动大、润滑不良、节拍过快及维护保养时间少这4个因素造成的。本论文将结合以上4个因素对GUDEL单轴机械手的维护保养策略进行探讨。

1 影响GUDEL单臂机械手故障率的因素

1.1 机械手悬挂大梁震动大

I线压力机是济南二机床的LS4-2250T/5和JF39-1000C/9闭式单动机械压力机,它(们)的四个立柱通过隔震垫与地面连接,在冲压板料的过程中会产生较大的震动。I线机械手的悬挂大梁与压力机的立柱通过螺栓连接在一起,压力机在工作过程中产生的震动通过立柱传递到机械手的悬挂大梁上,进而造成机械手的整体震动。我们曾在机械手的保养过程中多次发现悬挂大梁的连接螺栓被剪断的情况(如图2)。长期在一种较大震动的环境中运行,造成机械手各部件的配合间隙变大,引起主传递轴和联轴器的磨损,最终造成F8023等故障报警的频繁出现,产生较高的故障停线率。

图2 被剪断的螺栓

面对螺栓被剪断的问题,由于受现场实际情况所限,设备维修团队采取了两个措施:

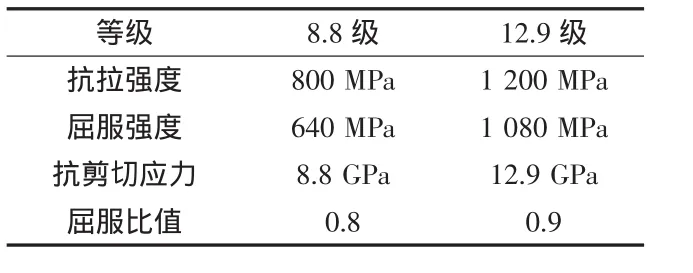

(1)参考《新编五金手册》中螺栓强度标准(如表1)[1],将机械手原有所有强度为8.8级的大梁连接螺栓更换为12.9级的。

表1 螺栓强度标准参数表

(2)在PM(预防性维修)[2]标准中规定,维修人员必须每月对机械手所有大梁连接螺栓做检查,发现断裂及时处理。

以上两点措施只能作为解决问题的临时措施,并不能彻底解决震动大的问题。从理论上分析,如果想将该问题消除,需将机械手悬挂大梁与压力机立柱分离开来,将机械手安装在单独的立柱上,从根源上将机械手的外部震动消除掉。

1.2 润滑不良

GUDEL机械手的传动和行走机构构成为:伺服电机+联轴器+减速箱+齿轮齿条+轴承滚轮。这其中减速箱和轴承滚轮的润滑最为关键,一旦出现润滑不良甚至缺油的情况,就会导致减速箱和轴承滚轮的磨损损坏。减速箱在出现磨损时,会导致机械手在运行过程中出现异响,在磨损逐渐严重后,就会导致减速箱齿轮的崩齿甚至齿被全部磨平(如图3),引起机械手频繁冲撞硬限位和F8023报警,最终造成机械手无法运行。轴承滚轮出现磨损时,也会导致机械手在运行过程中出现异响,伴随着滚轮表面和导轨磨出铁屑(如图4),最终造成机械手运行轨迹的变异。

图3 减速箱齿轮齿被磨平

图4 轴承滚轮磨出铁屑

对于机械手润滑不足的问题,经过观察分析发现机械手在润滑保养的设计上存在多处盲点,如机械手Y轴行走导轮组件和U轴减速箱均没有自动润滑系统,在不将导轮组件和减速箱整体拆卸的情况下也无法进行手动润滑。在生产线高负荷运行的情况下,留给设备维修团队进行整体拆卸润滑的时间极少,这样就导致机械手Y轴导向轮和U轴减速箱长期在润滑不良的状态下运行,最终造成磨损损坏,引起机械手故障。

面对机械手在润滑设计上的缺陷,对机械手原有的自动润滑系统进行了改进,增加了Y轴行走导轮组件的自动润滑功能(如图5),消除了Y轴导向轮润滑不良的问题。但是U轴减速箱由于安装在机械手的内部且在机械手运行过程中不断的随U轴进行转动,无法增加自动润滑功能。对于机械手减速箱存在的这个共性问题,我们针对每一台机械手建立了专门的润滑记录表,将减速箱的换油记录和周期记录于表中并在PM(预防性维修)标准中规定,维修人员必须在固定的周期内对减速箱进行换油,以消除减速箱润滑不良的问题。在以上两个措施落实实施以后,有效地降低了机械手传动和行走机构的磨损,大大地降低了该因素造成的停线问题。

图5 Y轴行走导轮自动润滑管路

1.3 节拍过快

GUDEL机械手设计运行节拍为12次/min,但是在实际生产中却从来未达到过10次/min以上的运行速度。结合实际情况和理论分析,设备维修团队认为在像上汽通用五菱汽车股份有限公司河西基地冲压车间这样每周6天、每天24小时的高工作负荷下,机械手的运行节拍应控制在设计节拍的75%,即9次/min以下。对于9次/min的节拍这个经验值,设备维修团队与冲压车间一起进行了试验验证,收集了一个季度内机械手运行节拍在9次/min以上和以下运行的机械手故障率数据,发现机械手运行节拍在9次/min以上时的故障率为8.75%,运行节拍在9次/min以下时的故障率为1.52%.通过这两个故障率数据对比,发现节拍在9次/min以上时的故障率是在9次/min以下时的5.76倍,这也有效地验证了我们对机械手运行节拍限制的判断。因此,对于机械手运行节拍的控制就显得由为重要,为了达到生产效率最优化,必须在运行节拍和故障率之间找到一个平衡点。这个平衡点的获取需要结合不同的生产任务需求和长期的数量收集分析获得。

1.4 维护保养时间少

基于上汽通用五菱汽车股份有限公司河西基地冲压车间I线每周6天、每天24小时的运行模式,留给设备维修团队对机械手维护保养的时间是非常少的,每周只能利用周末停产时的8个小时对机械手进行维护保养。受人力资源问题限制,在这8个小时中,很难做到对6台机械手的全面保养,就会导致一些小问题的积累,长期以往就导致了大故障的出现。

对于这个问题,设备维修团队采取了两个措施:

(1)在PM(预防性维修)[2]标准中规定,维修人员必须每月对机械手Y/U/B轴的间隙进行测量,一旦发现轴间隙超出了标准范围,则立即停机对轴间隙进行调整、检修,降低轴间隙降低到标准范围;

(2)针对I线机械手制定专项PM(预防性维修)[2]计划,将机械手的PM内容划分为多个60分钟左右的工作包,每天每班次开展60分钟专项PM(预防性维修)[2]工作,如在这个过程中发现了故障隐患就可以及时地消除掉,避免了小问题的积累。

以上两点措施的实施,有效地控制了机械手重大故障的出现,达到了降低设备停线率的效果。

2 结束语

本论文阐述了GUDEL单臂机械手在上汽通用五菱汽车股份有限公司河西基地每年百万辆的产量情况下运用的维护保养的具体情况。这是在特定的设备管理体系和产量背景下作的关于GUDEL单臂机械手的维护保养策略的经验分享与探讨。

完善的设备维护保养体系和正确具有针对性的设备维护保养策略,遵循设备运行保养的客观规律,保证设备能够得到及时正确的维护保养,是保证设备长期稳定运行的根本所在。在设备的运用过程中,只有做好了维护保养,才能得到高效的设备输出。

[1]陈 永,潘继民.新编五金手册[M].北京:机械工业出版社,2010.

[2]杨申仲.现代设备管理[M].北京:机械工业出版社,2010.