专用卧式四轴钻床的研发

徐嘉乐,傅华娟

(常州机电职业技术学院机械工程系,江苏 常州213164)

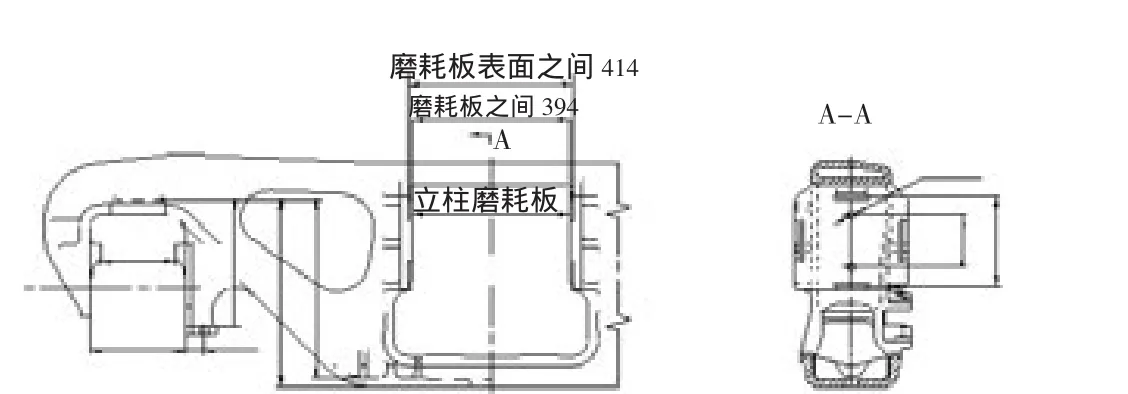

我国为提高铁路货运的效率,从美国引进了转K4型转向架,侧架是其中关键组成部分。图1为侧架的剖视图。在侧架的制造过程中,磨耗板安装孔的加工是瓶颈,它用来安装磨耗板,要求磨耗板在磨损后应能进行互换,磨耗板安装孔为对称布置,一面两个共四个。普通的万向钻只能进行单孔加工,不但周期长,孔的位置精度很难达到,不能保证磨耗板互换的要求,为此工厂决定设计专机,解决目前存在的问题。

图1 侧架的剖视图

1 课题来源

某铁路工厂接到一大批美国侧架的订单,侧架上有4—Φ21+1.5的磨耗板安装孔,磨耗板安装孔位置示意图如图2所示。侧架是铸钢件,一般情况下4—Φ21+1.5孔直接铸出。磨耗板是减振零件;磨耗板安装在侧架上,它是易损件。最为棘手的问题是:磨耗板安装孔由于有严格的孔径和位置精度要求,某铁路工厂无法直接铸出。并且没有现成的设备加工出磨耗板安装孔。最后决定请我们研制非标专用设备解决上述问题。

图2 侧架及磨耗板安装孔位置示意图

2 课题研究过程、方法

课题主要围绕侧架磨耗板安装孔的加工来展开。最终目的是要研制出结构简单,体积小、造价低廉,实用性强的非标专机,满足有关工厂侧架生产线顺利投产的需要。课题研究过程做了如下的工作。

1)熟悉侧架磨耗板安装孔的精度要求

孔径的偏差、表面光洁度、两孔的中心距偏差

2)侧架的材料以及切削性能的分析[1]

通过对侧架材料的切削性能的分析,根据切削参数选择合适的刀具,保证最好的切削性能。

3)磨耗板安装孔的加工、定位和夹紧方式[2]

确定安装孔的加工方式,通过合理的结构和功率传递机构,适当的工作方式简单而有快速地实现孔的加工。在此过程中要考虑到工件如何定位和如何夹紧。

4)专机的总体设计[3]

首先要进行总体的设计,确定好整体结构、传动路线,定位元件和夹紧部件的安装位置,以及其他相关辅助设施的施工方案,同时还要考虑主轴箱可以方便的更换;专用机床总体结构示意图如图3所示。

5)钻削动力头主轴箱的设计[4]

要重点设计专机的核心部件——主轴箱,主轴箱设计时要求体积小,重量轻,满足用户提出的主轴输出的速度,这就需要设计每一个零件时符合工作性能和最优化相结合。

图3 专用机床总体结构示意图

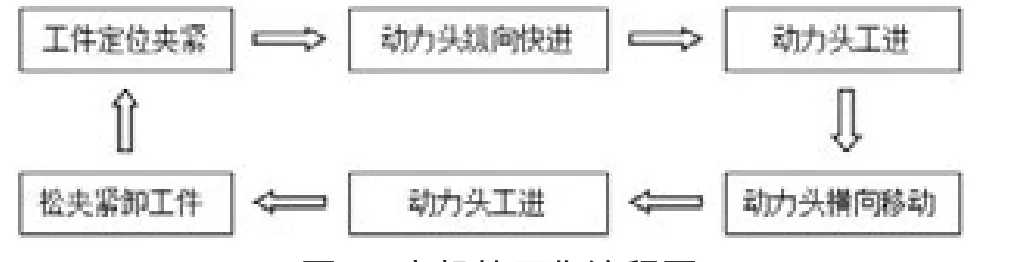

3 专机的工作流程

机械滑台HJ32安装在机械滑台HJ50上,整个的工作流程图如图4所示:

图4 专机的工作流程图

4 专用卧式四轴钻床的特点

(1)结构简单,成本低。

工件的切削由普通刀具麻花钻完成,切削运动的工件和快进运用标准的机械滑台组合而成,电气控制采用常规的控制方式。

(2)钻削动力头的独特设计。

(3)所要加工工件上孔的分布位置是四孔两面对称布置,考虑到加工工艺实现的方便,在钻削动力头设计时实现单面两孔同时加工,即动力头的单面钻削主轴为两根;另外,对面的两孔能在一次装夹下通过动力头位置的移动完成加工,就需要动力头设计成单面双轴共四根钻削轴的多轴钻削动力头。磨耗板安装孔的加工空间为438×414×190,两孔所在对称筋板之间的距离是414 mm,由于采用的是麻花钻,去除两边刀具的伸出位置140 mm,实际的动力头箱体的横向距离为274 mm,空间非常狭小。如何在有限的空间里完成主轴和箱体的设计以及传动路线的布置是整台机器的难点和重点。

(4)满足侧架的中、小批量生产。

工件的夹紧采用四点同时夹紧和放松的气动组合夹具。工件通过一次装夹后,进行两次走刀就可以完成四孔的加工,大大节约了产品的制作周期。

5 课题成果的应用价值

(1)一般的钻床都是立式钻床,本专机采用卧式专床,纵、横向进给运动依靠机械滑台。

(2)为卧式钻床缔造了基型产品,为卧式钻床的系列化设计、模块化设计创造了条件。

6 结束语

该台专机的设计,是工厂的转K4侧架生产线的及时投入运营提供了强有力的保障,使工厂具备了年产5000只的能力,在铁路企业的竞争中处于有利地位,为工厂的进一步开拓市场增添了砝码。

[1]赵如福.金属机械加工工艺人员手册[M].上海科学技术出版社.1990.

[2]徐 灏.机械设计手册(3)[M]机械工业出版社.1991.

[3]张 展.非标准设备设计手册[M]..兵器工业出版社.1993.

[4]机床设计手册编写组编.机床设计手册(3)[M].机械工业出版社.1989.