基于虚拟样机技术的装配式钢桥展桥机构仿真与优化

曾繁琦,王强,何晓晖

(解放军理工大学野战工程学院,江苏南京210007)

基于虚拟样机技术的装配式钢桥展桥机构仿真与优化

曾繁琦,王强,何晓晖

(解放军理工大学野战工程学院,江苏南京210007)

为了改善某型装配式钢桥架设和撤收过程中展桥机构的工作性能,基于虚拟样机技术建立了展桥机构和桥节的参数化模型,通过实验设计得出了影响展桥机构性能的4个主控设计变量,并以翻转液压缸极限载荷为优化目标对展桥机构进行了优化设计。结果表明:按优化方案增大展桥机构尺寸9.19%的条件下可有效降低关键杆件的峰值负载28.6%,进而改善关键杆件的受力状态,使展桥机构的整体性能得到了显著改善。

工程力学;装配式钢桥;展桥机构;虚拟样机技术;优化设计

0 引言

装配式钢桥是一种能够实现快速架设和撤收的机械化桥梁系统,其设计要求为:架设与撤收速度快、防护性好、有足够的承载和抗振能力且工作性能稳定[1]。作为一种可重复快速架设与撤收的桥梁,装配式钢桥的展桥机构对其性能指标有着重要的影响[2]。

在实际架设过程中,装配式钢桥的桥节由于质量大、惯性大,通常导致展桥机构不可避免地承受很大的动载荷,因此在进行展桥机构的设计中,需要综合考虑动载因素的影响。随着装配式钢桥桥节跨度不断增大,其展桥机构面临的动载问题越来越突出,开展装配式钢桥展桥机构动力学性能研究对于保证桥梁架设与撤收的安全和效率具有重要的理论和现实意义。本文以某型装配式钢桥为研究对象,采用多体动力学分析方法,对其展桥机构进行了设计与仿真,为该类桥梁展桥机构的优化设计提供了新思路。

1 某型装配式钢桥整体设计

1.1 某型装配式钢桥设计方案

本文主要对展桥机构进行初步设计和分析,桥跨结构如图1所示,分别为展开前和展开后的桥体结构示意图。钢桥桥体部分主要由中间桥节和两个边桥节等组成,中间桥节质量3 t,边桥节质量2.8 t.

图1 桥跨结构示意图Fig.1 Structure diagram of bridge span

1.2 展桥机构设计方案

展桥机构包括翻转油缸和连杆机构等,结构示意图如图2所示。其中包含5个铰接位置,展桥过程中通过翻转液压缸的驱动使桥节展开。展桥机构的主要设计参数如表1所示。

图2 展桥机构结构示意图Fig.2 Structure diagram of bridge expanding device

表1 某型装配式钢桥展桥机构的主要设计参数Tab.1 Main parameters of an assembled steelbridge expanding device

2 桥节展开过程中展桥机构运动分析

根据桥节的运动状态,装配式钢桥的展开过程可分为桥节1展开阶段与桥节3展开阶段。在桥节1展开阶段,桥节1展开机构中的翻转油缸活塞位移增大,桥节2和桥节3在油缸的驱动下绕桥节1和桥节2的铰接点作旋转运动。在桥节3展开阶段,桥节1展开机构中的翻转油缸活塞位移不变,桥节3展开机构中的翻转油缸活塞位移增大,桥节3在油缸的驱动下绕桥节2和桥节3的铰接点作旋转运动。因此,两个阶段的展桥机构均可简化为液压缸驱动的连杆翻转机构。

桥节1和桥节3展开过程中展桥机构的简化图分别如图3、图4所示,采用速度合成定理和瞬时速度中心法对第2阶段进行运动分析,第1阶段运动分析方法相同。

图3、图4中:A、B、C、D、E、F分别为展桥机构和桥节间的铰接点;G为翻转油缸活塞杆的端点;v(·)为各点的瞬时速度;vGx为点G分解到x方向的速度;vGy为点G分解到y方向的速度。设机构运动为平面运动,利用矢量合成与分解得到点G的瞬时速度

利用瞬时速度中心法得到活塞杆BG的瞬时速度中心O1,因此得到

图3 第1阶段展桥机构的简化图Fig.3 Simplified diagram of bridge expanding device in the first stage

图4 第2阶段展桥机构的简化图Fig.4 Simplified diagram of bridge expanding device in the second stage

即点B的瞬时速度

将(1)式代入(3)式得到

同理,利用瞬时速度中心法同样可得到点C和D的瞬时速度

因此,在已知液压缸流量的条件下,即活塞杆的瞬时速度,根据机构的几何关系就可以推算出其余杆件关键点的瞬时速度以及展桥速度。另一方面,在展桥过程中,机构的尺寸对展桥过程有较大影响,通过在一定合理范围内调整铰点位置可以实现对机构的优化设计。

3 装配式钢桥虚拟样机模型的建立

采用ADAMS/View建立某型装配式钢桥的虚拟样机模型,两个边桥节分别与中间桥节铰接相连,展桥机构中油缸和连杆机构分别与中间桥节铰接相连,连杆1与边桥节铰接相连。由于本文仅对展桥机构进行仿真分析,3段桥节在模型中满足一定空间位置关系和实际的物理参数即可,因此,桥节实际结构可简化。在展桥结构中,连杆2、连杆3、连杆4铰接相连,形成稳定的三角形结构,且展桥过程中连杆间的作用可忽略,因此,连杆2、连杆3、连杆4组成的连杆机构可简化为一个完整的三角形构件,即简化模型如图5所示[3]。

图5 某型装配式钢桥虚拟样机模型Fig.5 Virtual prototyping model of an assembled steel bridge

建模时,需要首先确定几个关键点。根据尺寸参数,初定各点的坐标。根据坐标建立相应的参数化点,然后创建连杆1、油缸、三角形构件以及桥节等物体。在建立几何模型后,还需正确设置模型的物理参数,物理参数主要是指各部件的质量、质心以及转动惯量等参数。对于该机构,桥节的物理参数最为重要,而三角形、连杆1和油缸的物理参数可忽略不计[4]。最后根据各部件的运动情况,施加相应的约束,建立虚拟样机的动力学模型,如图6所示,该模型主要由11个构件、1个固定副、2个圆柱副、12个转动副、2个驱动构成[5]。

图6 虚拟样机的动力学模型Fig.6 Dynamic model of the virtual prototype

4 展桥机构参数化建模与仿真分析

4.1 展桥机构关键点的确定

展桥机构的空间布置形式由其铰点决定,因此可以选择关键铰点的位置坐标作为独立可变参数,在此基础上建立整个系统的参数化模型[6]。通过第2节的运动分析可知,机构的关键铰点包括4个:翻转油缸与中间桥节的铰点A;翻转油缸活塞杆与连杆机构的铰点B;连杆1与边桥节的铰点C;连杆1与三角形构件的铰点D.考虑到展桥机构的空间布置位置的限制,只研究这4点的位置在一定范围内变化对机构性能的影响,4个铰点位置如图7所示。

图7 铰点位置Fig.7 Hinge point locations

4.2 桥节展开过程的仿真分析

选择铰点坐标A(DV_1,DV_2)、B(DV_3,DV_4)、C(DV_5,DV_6)、D(DV_7,DV_8)作为设计变量,忽略各部件局部尺寸对展开过程性能的影响,在ADAMS中建立展桥机构的参数化模型并运行仿真。与桥节3展开过程相比,桥节1展开过程中展桥机构各关键杆件将承受更大的载荷,因此本文在进行仿真研究时只关注桥节1的展开过程,桥节3展开的分析方法与之类似。装配式钢桥展开过程的仿真过程步骤如图8所示。

图8 某型装配式钢桥展开过程Fig.8 The expanding process of an assembled steel bridge

步骤1 翻转油缸活塞位移增大,桥节2和桥节3在油缸的驱动下绕桥节1和桥节2的铰接点作旋转运动,桥节1展开。

步骤2 翻转油缸活塞位移继续增大,直至桥节1完全展开。

步骤3 另外一侧的翻转油缸活塞位移增大,桥节3在油缸的驱动下绕桥节2和桥节3的铰接点作旋转运动,桥节3展开。

步骤4 桥节3完全展开。

钢桥展开的全程用时为67.43 s.仿真过程中,翻转液压缸的驱动位移函数随时间均匀变化。钢桥展开过程中各部件质心处的位移和速度曲线及关键杆件的受力情况如图9所示[7]。

如图9(a)位移曲线所示,钢桥展开过程中,桥节与展桥机构中三角形构件的质心位移变化均匀、稳定,未出现机构干涉现象。桥节2质心位置在33.24 s时停止变化,表明此时桥节1已完全展开,与实际过程相符。

如图9(b)速度曲线所示:在桥节1展开阶段(0~33.24 s),桥节2与桥节3共同作等速旋转运动;桥节1在33.24 s时完全展开;33.24~67.43 s阶段桥节3均匀展开。在33.24 s时速度存在瞬间波动,这是由桥节1完全展开后桥节2立即停止运动造成的,此时所产生的冲击在实际展桥过程中是无法避免的,因此,在实际展桥过程中此时应适当减缓展开速度,以减小冲击。

如图9(c)受力曲线所示,各杆件(液压缸)的峰值负载发生在33.24 s,此时连杆机构中连杆1和翻转液压缸的受力分别为425.66 kN和858.48 kN.此时,桥节1展开阶段的展桥机构完全展开,外部负载对铰点的力臂最长,力矩最大,因此可参考此阶段杆件的受力情况对展桥机构进行优化设计。

图9 钢桥展开过程仿真曲线Fig.9 Simulation curves of the bridge expanding process

5 展桥机构的优化

通过仿真结果可以看出,在展桥过程中,由于桥节质量大、惯性大,连杆机构和翻转液压缸将承受很大的载荷,因此,为延长机构使用寿命,节约制造成本,有必要通过改变几何尺寸来对机构进行优化设计[8]。

5.1 展桥机构的实验设计分析

从动力学观点看,装配式钢桥展桥机构是一个强耦合、变参数的复杂多变量系统[9]。机构中各铰点位置变化独立,且对展桥性能有着非线性的影响。因此,为提高优化分析的可靠性和运算效率,需采用实验设计的方法,分析众多变量之间的相互影响关系,确定不同参数同时变化时对机构性能影响最大的几组设计变量。

采用ADAMS/View中提供的实验设计(DOE)分析方法,研究在桥节1展开工作模式下不同参数的变化对机构性能的影响,如图10所示。

图10 设计变量DV_1、DV_2的实验设计研究Fig.10 Experimental design research of design variables DV_1、DV_2

图10(a)所示为桥节1展开过程中,展桥机构中B、C、D铰接点位置不变,翻转液压缸与中间桥节铰接点A横坐标分别取2 493.6 mm、2 559.2 mm、2 624.8 mm、2 690.4 mm、2 756.1 mm时液压缸铰接点的受力曲线。图10(b)所示为A纵坐标分别取-2 724.8 mm、-2 796.5 mm、-2 868.2 mm、-2 939.9 mm、-3 011.6 mm时液压缸铰接点的受力曲线。从中可以看到,铰点所受最大力随A点横坐标值的增大而增大,随A点纵坐标值的增大而减小。采用同样的方法,分别对B、C、D这3点的横纵坐标进行实验设计分析。

综上所述,设计变量对展桥机构性能有着较大的影响,一般情况下,通过改变铰点位置来降低杆件的极限载荷。因此,在一定的铰点位置变化范围内,可以找到一组设计变量的最优组合,从而有效提高机构性能。

5.2 展桥机构的优化设计分析

敏感度反映了变量对机构性能的影响程度,通过敏感度值的大小来选择优化设计的参考变量可以进一步降低设计工作量,提高设计效率。设计研究过程中变量在初始值处的敏感度如表2所示。

表2 设计变量敏感度分析结果Tab.2 Sensitivity analysis results of design variables

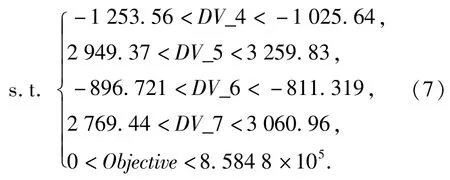

选择敏感度值较大的一组参数DV_4、DV_5、DV_6、DV_7作为优化设计的设计变量。

在目标函数的确定上,考虑到展桥机构对关键杆件的使用寿命有着很高的要求,因此将翻转油缸与中间桥节间铰点的受力最小作为优化目标,因而取其最大绝对值为目标函数的优化值[10],建立的优化目标函数为

式中:F为翻转油缸与中间桥节间铰点的受力。

由图9(c)可知,翻转油缸铰点所受的最大载荷发生在桥节1展开阶段,因此将此阶段作为优化仿真的设计阶段。为保证最优化设计处于合理的取值范围,需要设置一定的约束函数[11]。优化设计的约束函数为

结合设定的目标函数和约束函数,采用广义梯度递减法(OPTDES-GNG)对设计变量进行优化,得到优化前后目标函数变化曲线如图11所示,设计变量取值的前后对比如表3所示[12]。

图11 目标函数优化前后对比Fig.11 Comparison of the objective functions before and after optimization

表3 设计变量的前后对比Tab.3 Comparison of design variables

由图11、表3经过对比分析可知,优化后目标函数值较之前下降了28.6%,连杆机构中的三角形构件的面积较之前增大了9.19%.

综上所述,展桥机构在增大尺寸的条件下,杆件的受力明显降低,液压缸工作情况有所改善,从一定程度上提高了展桥机构的使用寿命,保证了装配式钢桥工作的稳定性与安全性。

6 结论

本文以某型装配式钢桥为研究对象,在分析其展桥机构运动学与动力学特性的基础上,对其进行了设计与仿真分析,得出结论如下:

1)在ADAMS环境中建立了装配式钢桥参数化模型。结合模型对桥节1展开状态下的展桥性能进行了仿真,得到了展桥机构关键部件峰值载荷等性能指标。

2)基于DOE模块对展桥机构进行了实验设计分析,得出了对机构展桥性能影响最大的4个主控设计变量:翻转油缸活塞杆与连杆机构铰点的纵坐标;连杆机构中连杆1与边桥节铰点的横、纵坐标;连杆1与三角形构件铰点的横坐标。在满足既定设计要求的条件下,降低了设计工作量,提高了展桥机构的设计效率。

3)以关键杆件的极限载荷为优化目标,对展桥机构进行了优化设计。结果表明,与原方案相比,本文提出的机构布置方案在展桥机构尺寸增大9.19%的条件下有效降低了关键杆件的峰值负载28.6%,增长了液压缸的使用寿命,使展桥机构的整体性能得到了显著改善。

(

)

[1] 胡业平.军用桥梁结构与设计指导[M].北京:解放军出版社,2008:190-209. HU Ye-ping.The structure and design guidance of military bridge[M].Beijing:Chinese People's Liberation Army Publishing House,2008:190-209.(in Chinese)

[2] 徐关尧,朱杰.我国装配式钢桥的发展与应用[J].钢结构,2009(7):6-10. XU Guan-yao,ZHU Jie.Development and application of portable steel bridge in China[J].Steel Structure,2009(7):6-10.(in Chinese)

[3] 郭晓宁,曾彬彬.基于ADAMS的挖掘机虚拟样机模型的建立[J].中国工程机械学报,2012,10(4):439-445. GUO Xiao-ning,ZENG Bin-bin.ADAMS-based virtual prototyping for excavators[J].Chinese Journal of Construction Machinery,2012,10(4):439-445.(in Chinese)

[4] 查蔓莉,王保明.基于ADAMS的液压支架参数化建模及优化设计[J].煤矿机械,2007,28(9):85-87. CHA Man-li,WANG Bao-ming.Parameterized modeling of hydraulic support based on ADAMS and optimization design[J]. Coal Mine Machinery,2007,28(9):85-87.(in Chinese)

[5] 郭卫东.虚拟样机技术与ADAMS应用实例教程[M].北京:北京航空航天大学出版社,2008. GUO Wei-dong.Virtual prototyping technology and the tutorial of ADAMS application examples[M].Beijing:Beijing University of Aeronautics and Astronautics Press,2008.(in Chinese)

[6] Hanus J P.Investigation of a developed military bridge system with a fiber reforced concrete deck[D].Madison:University of Wisconsin-Madison,2007.

[7] 陈志伟,董月亮.MSC ADAMS多体动力学仿真基础与实例解析[M].北京:中国水利水电出版社,2013. CHEN Zhi-wei,DONG Yue-liang.Multi-body dynamics simulation basis and analytical examples of MSC ADAMS[M].Beijing: China Water Power Press,2013.(in Chinese)

[8] Rhode-Barbarigos L.Mechanism-based approach for the development of a tensegrity-ring module[J].Journey of Structural Engineering,2012(4):539-548.

[9] Assanis D N.Modeling and simulation of an M1 Abrams tank with advanced track dynamics and integrated virtual diesel engine[J]. Mech Struct Mach,1999(4):453-505.

[10] 郭晓宁.基于ADAMS的液压挖掘机机械系统参数化模型[J].中国工程机械学报,2008,6(4):433-437. GUO Xiao-ning.ADAMS-based parametric modeling for mechanical system of hydraulic excavator[J].Chinese Journal of Construction Machinery,2008,6(4):433-437.(in Chinese)

[11] Tanizumi K,Yoshirmura T,Hino J.Modeling of dynamics behavior and control of truck cranes[J].Transaction of the Japan Society of Mechanical Engineerings,2013(2):549-551.

[12] 倪令华,付衍法,董振华,等.SER22旋挖钻机变幅机构动力学优化分析[J].建筑机械化,2012(9):45-47. NI Ling-hua,FU Yan-fa,DONG Zhen-hua,et al.Dynamic optimization analysis on SER22 rotary drilling rig's luffing mechanism[J].Construction Mechanization,2012(9):45-47.(in Chinese)

Simulation and Optimization of Expanding Device of an Assembled Steel Bridge Based on Virtual Prototyping Technology

ZENG Fan-qi,WANG Qiang,HE Xiao-hui

(College of Field Engineering,PLA University of Science and Technology,Nanjing 210007,Jiangsu,China)

To improve the working capability of the bridge expanding device during the bridging and withdrawing process of an assembled steel bridge,the parameterized models of the bridge expanding device and bridge sections are established based on the virtual prototyping technology,and 4 key design variables which have significant effects on the performance of the expanding device are chosen and verified. The optimization design of the device is further carried out by the limit loads of hydraulic cylinders being selected as the optimization target.It is found that,when the bridge expanding device is increased by 9.19%in size according to the optimization project,the maximum loads of its linkage rods can be effectively reduced by 28.6%,and the stress states of the key rods are improved,then the overall performance of the assembled steel bridge expanding device is significantly improved.

engineering mechanics;assembled steel bridge;bridge expanding device;virtual prototyping technology;optimization design

TP391.9

A

1000-1093(2015)11-2173-07

10.3969/j.issn.1000-1093.2015.11.023

2015-04-08

武器装备预先研究项目(40407010405);总参谋部科技创新站项目(NJCX-RW-20130239)

曾繁琦(1990—),男,硕士研究生。E-mail:408076191@qq.com;王强(1964—),男,教授,硕士生导师。E-mail:wangqiangjs@sohu.com