机床工具系统夹紧机构夹紧性能分析*

乔志敏,王树林

(江苏大学机械工程学院,江苏镇江 212013)

机床工具系统夹紧机构夹紧性能分析*

乔志敏,王树林

(江苏大学机械工程学院,江苏镇江 212013)

论文应用ABAQUS有限元分析软件,采用ABAQUS/Standard接触算法对高速加工工具系统的悬挂式斜楔夹紧机构在夹紧状态的接触力进行了分析,全面分析了夹紧性能中各参数的影响,指出了拉杆原始动力产生的轴向夹紧力与接触斜面的楔角、摩擦系数及转速的关系。结合力学分析、接触应力分布惰况对夹紧机构的结构设计优化提供了有效的依据和参考。

工具系统;悬挂式斜楔夹紧机构;夹紧性能;接触应力

0 引言

机床工具系统中,夹紧机构是主轴与工具连接系统中的重要组成部分,用来提供足够大的夹紧力,保证工具与主轴可靠联接。一个优良的工具系统必须被充分夹紧,且设计时,必须考虑夹紧力的产生、放大和传递等功能在夹紧机构上的实现[1],其中夹紧力的放大可以通过不同接触斜楔面来实现,而夹紧力的放大效果很大程度上取决于夹紧机构接触斜楔面的摩擦条件。对于具有双面定位的HSK工具系统,目前其夹紧机构尚未如同工具刀柄一样形成统一的标准。外涨式的悬挂式斜楔夹紧机构是一种性能优异并得到广泛使用的夹紧机构。

目前国内外针对HSK工具系统的夹紧机构的性能研究的专项研究还很少,实际使用中还有一些模糊甚至错误的认识,本文利用有限元分析工具,对整个悬挂式斜楔夹紧机构夹紧过程中夹紧力的放大、传递的因素进行了全面分析,同时将不同受力情况的单元联系起来做了整体的分析,分析计算结果对机床主轴夹紧机构的工程实际应用和优化设计有使用价值和理论意义。

1 接触分析与有限元模型的建立

1.1 夹紧机构的接触问题

在工程技术中,接触问题的存在十分普遍,各种不同形状的物体和结构都可能存在接触。需要考虑物体的弹塑性、蠕变及各种物理因素的变化,接触面间的摩擦力滑动,物体惯性的碰撞等多种因素。最常见的是接触应力造成表面或深层的破裂会引起机器或工程破坏的事故,这时要减少这种破裂以避免事故的发生[3]。

悬挂式斜楔夹紧机构夹紧过程中,夹紧机构拉杆的前斜楔面与拉爪的内斜楔面会发生接触并挤压,拉爪的外斜楔面与工具刀柄的内锥面也有接触挤压,不同斜楔面使得夹紧力在轴向和径向都有放大效果。同时整个夹紧机构包括拉杆、夹爪、工具刀柄及其机床主轴数个单元,问题复杂相互影响,因此研究夹紧机构的性能,则有必要对其整体进行接触性能分析。

利用有限元的接触分析模块,可以全面而有效的分析出整个机构中原始拉力传递和放大过程中各影响因素。

1.2 有限元模型的建立

本文采用的ABAQUS/Standard接触模拟基于表面或者单元,在模型的各个部件上创建可能发生接触的表面,判定可能发生接触副,即称之为接触对[4]。最后,控制各个接触面之间相互作用的本构模型,定义其约束条件、摩擦行为等。

由于高速加工工具系统的轴对称性,同时夹紧机构中6个夹爪均匀分布,因此建立夹紧机构的1/6实体模型进行有限元分析,如图1所示,以减少网格数量和计算工作量。

图1 夹紧机构(夹紧状态)的1/6实体模型

对于HSK-A63工具刀柄,材料选用40CrNi2Mo,如表1所示,主轴材料也与其相同,由于国内外在工具系统中夹紧机构的专项研究很少,本论文中拉杆与拉爪均选用硬质合金钢40CrNiMoA。在有限元建模过程中采用线弹性数学模型建立三维实体单元[5]。

表1 分析选用材料

2 悬挂式斜楔夹紧机构的性能分析

2.1 夹紧机构的动作分析

悬挂式斜楔夹紧机构的夹紧力必须克服刀柄锥体与主轴锥孔之间因过盈配合而产生的阻力,使两者可靠接触,同时更需要保证足够大的拉紧力作用在刀柄端面与主轴端面之间,保证两者之间可靠的夹紧接触[6]。

夹紧机构在执行夹紧动作时,由拉杆提供初始拉紧力F1

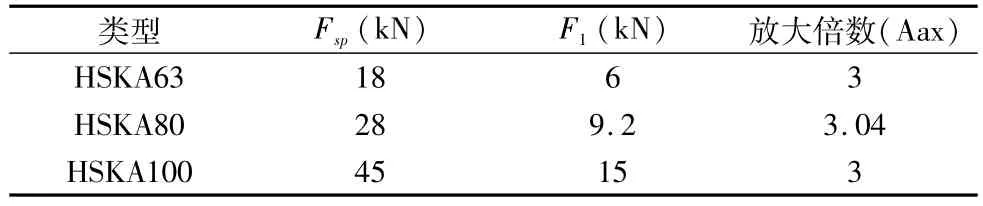

[7],如图2所示。经由拉杆/拉爪接触斜楔面、拉爪/刀柄接触斜楔面可将拉紧力F1轴向放大,则刀柄实际轴向拉紧力为Fsp,由实验数据测的Fsp大约是拉杆初始拉紧力F1的3倍,如表2所示,这种悬挂式斜楔夹紧机构使得夹紧效果显著提高。

图2 夹紧机构夹紧状态

表2 不同工具规格的夹紧力放大倍数

2.2 夹紧机构的特征参数对夹紧性能的影响

对夹紧状态的夹紧机构进行分析时,通过ABAQUS有限元分析软件,计算出不同斜楔角度、摩擦系数与转速作用下的夹紧力放大效果,夹爪应力分布情况及对工具系统性能的影响。

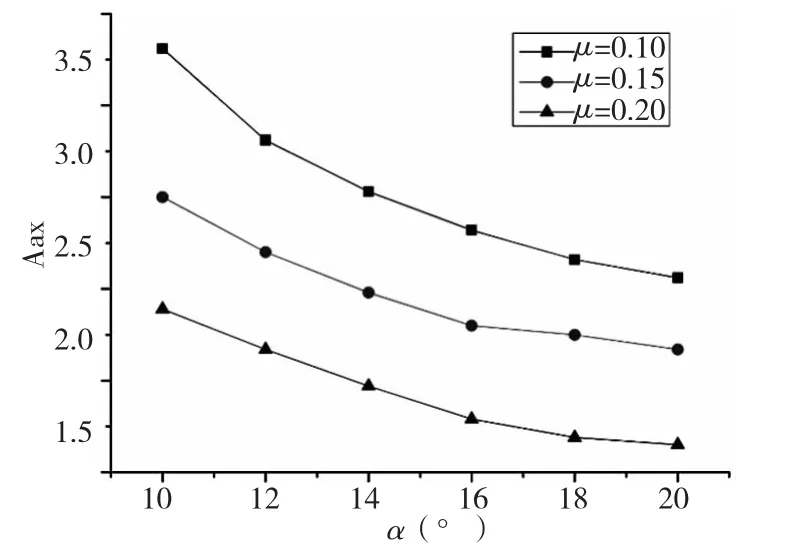

有限元建模时,HSK-63刀柄采用ISO-12614标准,刀柄内锥面为30°,故拉爪与刀柄的接触斜楔面也为30°,同时由于只建立了夹紧机构的1/6实体模型,拉杆原始夹紧力F1转化为平面压力37.01MPa,由于斜楔角的改变直接关系到拉杆行程的变化,因此规定斜楔角的选取范围为10°~20°,摩擦系数选取范围为0.1~0.2。在ABAQUS/Standard中的History Output选择CFT(Total force due to contact and friction pressure),分析后计算结果如图3、图4所示。

图3 轴向夹紧力放大倍数

图4 径向夹紧力放大倍数

采用悬挂式斜楔夹紧机构,接触面上的轴向、径向夹紧力均较初始夹紧力有所增强,同时对比图中相同摩擦系数的曲线变化可知,从改善夹紧机构的夹紧力放大效果考虑,采用较小的斜楔角会比较有利,由于斜楔角的改变直接关系到拉杆行程,因此根据不同工具系统,斜楔角通常取α=10°~15°较适宜。对比图中相同斜楔角不同摩擦系数的夹紧力可知,斜楔面上的摩擦条件对夹紧力放大效果的影响甚至超过了结构上斜楔角的变化,一个斜楔角α=20°的夹紧机构,如果斜楔面摩擦系数只有0.2,轴向夹紧力放大倍数仅仅为2.5左右,是不能满足工具系统对夹紧力的要求,如果能通过再制造等技术改善其摩擦条件到μ=0.1,轴向夹紧力放大倍数则能达到3.2左右,此夹紧机构则能满足使用要求。

2.3 主轴转速对夹紧性能的影响

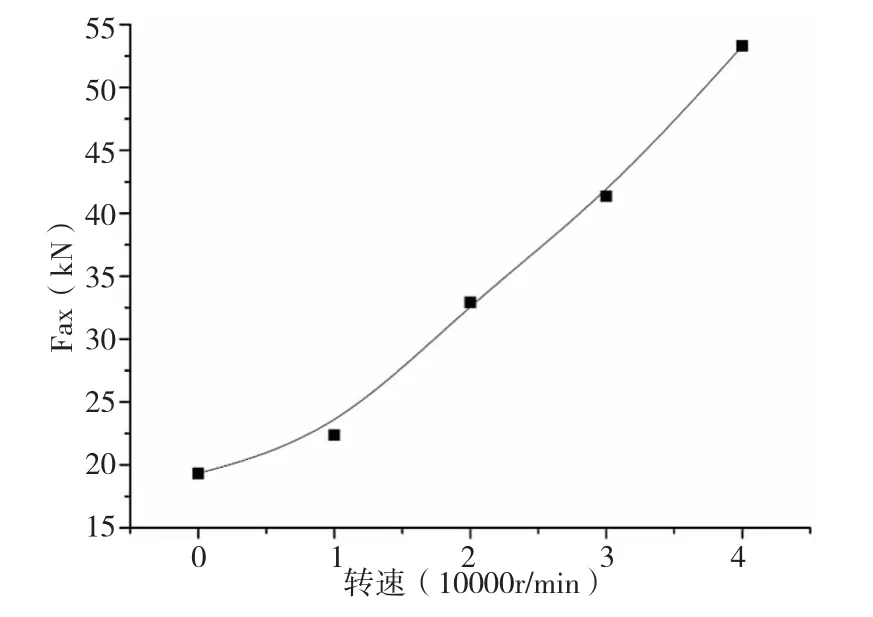

进行分析计算的夹紧机构采用α=15°,摩擦系数为0.1的特征参数,转速范围为10000~40000r/min,在ABAQUS/Standard中的History Output中选择CAREA(Total area in contact),CFT(Total force due to contact and friction pressure),分析后结果如图5所示。

图5 接触面面积随转速的变化

图6 轴向夹紧力随转速的变化

一般接触分析需要确定表面上发生接触的面积和计算所产生的接触压力,由图5拉爪与HSK刀柄的接触面积随转速增加的变化曲线,可知主轴转速的增加可提高拉爪与HSK刀柄的接触关系,并在转速增加之初提高最明显,转速增加之后,提高放缓。

由图6可知,转速的提高也有效的增加了轴向夹紧力,且几乎呈二次方增加,在转速达到25000r/min左右时,夹紧力几乎已经是静态夹紧力的2倍了,增加十分明显。这是因为主轴的转动,使得夹紧机构产生了离心力,夹爪有径向胀开的趋势,使得夹紧机构与HSK刀柄的接触与夹紧关系更加紧密、可靠。

分析可证实,高速加工时工具系统夹紧机构的夹紧力有两部分,一部分是拉杆原始夹紧力,即静态夹紧力,另一部分由离心力提供,即动态夹紧力[8]。这说明HSK广泛采用的悬挂式斜楔夹紧机构不仅能在静态时提供足够的夹紧力,甚至能在高速加工中保证工具刀柄的夹紧更加可靠,稳定,同时更有利于充分发挥HSK这种空心短锥刀柄高刚度,高精度的性能。

2.4 夹紧机构的接触应力计算

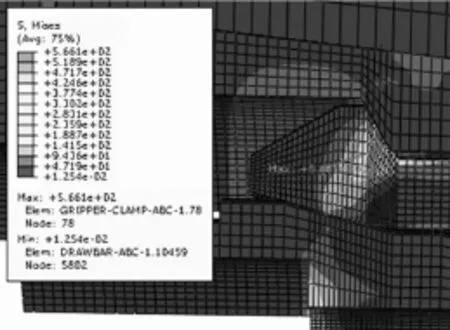

进行应力计算的夹紧机构采用α=15°,摩擦系数为0.1的结构特征参数,仿真计算后的应力云图如图7所示,拉爪的外斜楔面与HSK刀柄的内锥面的接触挤压,往往会产生应力集中,应力分布是不均匀的,分析可知最大应力发生在夹爪上,其值为566.1MPa(小于其屈服强度),这是因为,整个夹紧机构上有两个斜楔面,这就相当于两个斜面增力放大机构,使得拉爪与刀柄的接触应力远大于其他面上的应力。

图7 夹紧机构的等效应力云图

3 结论

(1)悬挂式斜楔夹紧机构上两个斜楔面,相当于两个斜面增力机构,对夹紧力的放大效果非常显著。

(2)采用ABAQUS非线性接触分析方法对悬挂式斜楔夹紧机构作整体分析,全面分析了夹紧性能中各参数的影响,确定使用非线性有限元分析方法对夹紧机构的结构性能分析是合理正确的。

(3)确定了拉杆与夹爪右侧接触斜楔面的夹角选取范围为10°~15°,并指出斜楔面上的摩擦条件对夹紧力放大效果的影响最大,改善斜楔表面的摩擦条件,即减小斜楔表面的摩擦系数,可以显著提高夹紧力的放大效果。

(4)在主轴转动情况下,轴向夹紧力几乎呈二次方增加,可知悬挂式斜楔夹紧机构更加适用于高速加工,更能发挥HSK工具系统的优异性能。

(5)夹紧机构夹紧时,最大应力发生在夹爪上,其值为566.1MPa,在不同工况或强度条件下,考虑到安全系数,可以有选择的针对夹爪选择能够满足工况的材料。

[1]左久林.数控机床工具系统的研究[J].航天工艺,2001(3):40-44,54.

[2]宫龙颖.ABAQUS接触问题浅析[J].中国煤炭,2009,35(7):66-68.

[3]庄茁,由小川.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[4]赵腾伦.ABAQUS6.6在机械工程中的应用[M].北京:中国水利水电出版社,2007.

[5]王贵成,王树林,董广强.高速加工工具系统[M].北京:国防工业出版社,2005.

[6]娄烨.HSK工具系统的精度设计与结构优化[D].镇江:江苏大学,2008.

[7]浦洪良.HSK夹紧系统及其锥面配合可靠性的研究[D].镇江:江苏大学,2005.

(编辑 赵蓉)

Analysis of the Performance of Machine Tool Clam ping System

QIAO Zhi-min,WANG Shu-lin

(School of Mechanical Engineering,Jiangsu University,Zhenjiang Jiangsu 212013,China)

The paper applies the finite element analysis software of ABAQUS,Using the ABAQUS/Standard contact algorithm to analysis the contact force of the clamping mechanism of suspension and wedge type in the clamping state of high speed machining tool system,which means a comprehensive analysis of the affecting parameters in the performance of the clamping,pointing out the relationship between the original axial clamping force generated by the draw bar and wedge angle of the contact surface、friction coefficient、and speed of the spindle.It is so important to provide an effective basis and reference for optimized structure design of clamping mechanism by combining the mechanical analysis and the contact stress situation.

tool system;clamping mechanism of suspension and wedge type;clamping performance;contact stress

TH132;TG65

A

1001-2265(2015)04-0045-03 DOI:10.13462/j.cnki.mmtamt.2015.04.011

2014-08-02;

2014-09-09

国家自然科学基金(51275217);高性能数控刀具性能测试与检测技术平台的研究(2013ZX04003044)

乔志敏(1989—),男,江苏兴化人,江苏大学硕士研究生,研究方向为机床高速精密加工、HSK工具系统,(E-mail)qiaoqiaomouren@ 163.com;王树林(1964—),男,江苏大学教授,博士生导师,研究方向为高速精密加工及高速加工工具系统,(E-mail)wangshulin@ 163.com。