数控机床HSK刀柄和主轴在高速旋转下的连接性能分析

张国军 臧运峰 吕 枫 修世超

1.东北大学,沈阳,110819 2.内蒙古交通职业技术学院,赤峰,024000

0 引言

HSK刀柄(空心短锥刀柄)是广泛应用于高速切削加工机床的回转刀具夹紧设备,起到连接数控机床主轴和切削刀具并传递力矩的作用。国际标准化组织(ISO)已于2001年制定了HSK刀柄标准[1],HSK刀柄被认为是目前最适用于高速切削的刀柄形式之一[2-3]。随着机床驱动技术和刀具材料技术的发展,高速切削技术取得了巨大进展[4-5]。但是刀柄随主轴高速旋转时,巨大的离心力会使刀柄、主轴产生弹性变形,且主轴的变形大于刀柄的变形[6-7],从而降低了 HSK 刀柄、主轴的连接刚度。一旦连接失效,刀柄和主轴之间产生间隙,不仅会导致连接松动,失去径向定位功能,而且会造成动不平衡并产生振动,最终导致机床的整体加工精度及加工表面质量降低。刀柄、主轴的连接失效甚至还可能对加工系统和操作人员造成重大伤害。因此,随着机床切削转速的不断提高,需要明确主轴工作在多少转速下能够保证可靠连接,即确定连接的临界转速。同时也需要对HSK刀柄与主轴连接的可靠性有更精确的了解,从而防止刀柄成为应用高速切削技术的制约因素。实际上,提高HSK刀柄和主轴连接的可靠性对提高整体机床的可靠性和延长平均无故障工作时间也有重大的意义。

HSK刀柄随主轴高速旋转发生刀柄与主轴连接失效是其最主要的失效形式之一[6-9]。本文针对HSK刀柄的这一失效形式,以HSK-63A型刀柄作为研究对象,建立了连接锥面的应力模型,并根据此应力模型讨论了刀柄使用的临界转速以及刀柄和主轴连接的可靠性。

1 刀柄和主轴连接锥面的接触应力模型的建立

图1为刀柄、主轴连接示意图,刀柄与主轴的连接采用膨胀式夹紧机构,拉杆在拉紧力作用下向右移动,带动夹爪张开,夹爪外锥面顶在HSK刀柄孔的30°锥面上,空心短锥柄产生弹性变形,使刀柄端面与主轴端面贴紧,从而实现刀柄和主轴锥面、端面的双面定位夹紧。

图1 HSK刀柄、主轴连接示意图

HSK刀柄与主轴连接夹紧后,在配合锥面之间产生接触应力,接触应力由刀柄、主轴之间的实际过盈量和刀柄受到的实际夹紧力决定,而实际过盈量和实际夹紧力又与主轴转速有密切的关系。下面建立在任一转速n下,刀柄和主轴连接锥面的接触应力模型。接触应力p等于实际过盈量在连接锥面产生的应力p1和实际夹紧力在连接锥面产生的接触应力p2之和,即

1.1 实际过盈量与接触应力的关系模型

根据ISO制定的HSK刀柄标准,刀柄和主轴之间有过盈量δ。但当主轴带动HSK刀柄高速旋转时,主轴的内孔和刀柄的外锥面在离心力的作用下都会产生弹性变形,且主轴内孔的变形大于刀柄外锥面的变形[6-7],因此在高速旋转下刀柄和主轴之间的实际过盈量将会减小。

HSK刀柄与主轴连接的径向剖面如图2所示,主轴的内外半径分别为b、c,刀柄的内外半径分别为a、b。刀柄的锥度只有2°52′05″,且刀柄、主轴连接为轴对称结构,故将主轴和刀柄视为两个空心圆盘。空心圆盘在旋转时由于离心力作用发生膨胀变形,根据弹性力学理论,不考虑圆盘由于转动引起的切向位移分量,将径向离心力作为单位体积力作用在圆盘上,可按轴对称平面应力问题求解,则在任一半径r处,变形位移量ur为[10]

式中,ω为旋转角速度;ρ为材料密度;E为弹性模量;ν为泊松比;A、B分别为空心圆盘的内外径。

图2 HSK刀柄、主轴配合示意图

假设刀柄、主轴由相同的钢质材料制成,则它们的弹性模量、泊松比相同。那么在任一角速度ω下,主轴在其内径b处的变形u1及HSK刀柄在其外锥面b处的变形u2分别为

主轴的膨胀变形造成刀柄和主轴之间的实际过盈量减小,刀柄的变形造成它们之间的实际过盈量增大。因此在任一角速度ω下,刀柄、主轴之间的实际过盈量u为

主轴和刀柄在连接后,由于过盈量的存在,在连接表面会产弹性变形和接触应力。此时刀柄和主轴均可视为厚壁圆筒,且两端为开口,根据弹性力学理论,仍可按轴对称平面应力问题求解,由此得到刀柄、主轴之间的接触应力p1为[10]

联立式(3)~式(5)并化简,得到实际过盈量在HSK刀柄、主轴连接锥面处产生的接触应力:

1.2 实际夹紧力与接触应力的关系模型

设拉杆对HSK刀柄的夹紧力为F,对于HSK-A型刀柄,由几何关系可以计算得到通过弹性夹爪垂直作用在HSK刀柄30°夹紧面上的力F1=1.286F[11],拉杆的拉紧力称为静态夹紧力。刀柄随主轴高速旋转时,弹性夹爪会产生沿径向的离心力Fc作用在刀柄孔夹紧面上,此离心力称为动态夹紧力,即

式中,mc为夹爪质量;rc为夹爪重心半径。

由HSK-A型刀柄弹性夹爪的几何结构可以计算出动态夹紧力垂直作用在30°夹紧面上的力F′1=Fc[11]。因此,刀柄实际受到的轴向分力Fa和径向分力Fr分别为

刀柄夹紧后的受力如图3所示,刀柄锥度为θ=2°52′05″=2.87°,f为主轴对刀柄的摩擦力,F2为主轴对刀柄的轴向压力,按照ISO 12164标准规定,近似取F2=0.75F[1],Fa、Fr分别为实际轴向夹紧分力和径向夹紧分力,F3为主轴对刀柄锥面的正压力,根据圣维南原理,正压力F3等价为刀柄外锥面所受的均布分力,即连接面的接触应力p2为

式中,S为刀柄的外表面积;l为刀柄与主轴的轴向接触长度;r1、r2分别为刀柄大端和小端半径。

根据平衡条件可得

图3 HSK刀柄受力示意图

进而有

由式(11)可知,刀柄连接锥面受到的正压力F3主要取决于Fr的大小。将式(7)、式(8)代入式(11),并化简可得

联立式(9)、式(12),可得到实际夹紧力在HSK刀柄、主轴连接锥面处产生的接触应力:

综上所述,由式(1)可以得到刀柄、主轴连接锥面的接触应力p。

2 HSK刀柄和主轴连接的临界转速计算实例

由HSK刀柄和主轴连接锥面处产生的接触应力可知,转速对接触应力有很大的影响。随着转速的增大,刀柄、主轴之间的接触应力减小,当接触应力减小为零时,若进一步增大转速,主轴和刀柄之间就会出现间隙,定义此时的转速为临界转速。

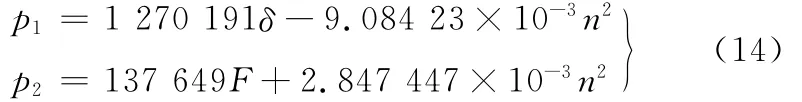

则HSK-A63型刀柄、主轴的连接锥面处的接触应力为

根据式(15),令接触应力p=0(此时刀柄和主轴连接处于临界状态),可以得到在确定过盈量和夹紧力下连接的临界转速。显然过盈量和夹紧力的改变都会影响临界转速。下面分别分析在一定的夹紧力与过盈量下,临界转速随它们的变化规律,结果如图4和图5所示。

图4 过盈量对临界转速的影响

图5 夹紧力对临界转速的影响

由图4和图5可知,增大夹紧力和过盈量都会提高刀柄和主轴连接的临界转速,且近似呈线性增大。由图4、图5还可看出,过盈量的改变对临界转速的影响更加显著,仅通过增加夹紧力来提高临界转速效果并不好。

3 连接锥面接触应力模型的有限元验证

为了验证所建立的接触应力模型的正确性,基于有限元软件ANSYS建立了HSK-A63型刀柄的锥面接触的有限元模型,分析高速旋转时HSK刀柄、主轴连接系统的连接性能。模型尺寸按照ISO 12164标准建立。取密度ρ=7.85 kg/dm3,弹性模量E=206GPa,泊松比ν=0.3,摩擦因数μ=0.15。图6所示为施加转速n=42 500r/min,夹紧力F=18kN时,不同过盈量(δ分别为6μm、8μm、10μm、12μm)所仿真出的连接锥面间隙,两端深色区域表示连接面间隙为零,即刀柄与主轴连接面为紧密接触。由图6可以看出,随着过盈量的增大,连接面紧密接触的面积增大。一般认为,锥面连接要发挥精确定位作用,其接触面积应达到60%以上[12]。由图6可知,对于转速为4.25×104r/min的刀柄、主轴连接系统,过盈量δ=8μm可以保证可靠连接。根据式(15)计算得到对应临界转速为4.25×104r/min的过盈量为δ=6.9183μm。因此,理论计算值与有限元仿真结果有较好的一致性。

同理,可得到一定夹紧力F=18kN、过盈量δ=7μm,不同转速下的连接面间隙仿真结果,随着转速的增大,连接面分离的面积增大,当转速为4.15×104r/min左右时,达到连接的临界状态。接触应力模型理论计算的临界转速为42 695r/min,也有很好的一致性。但是理论计算值比仿真的结果更激进一些。

4 HSK刀柄和主轴连接可靠度计算实例

图6 不同过盈量下的连接面间隙图

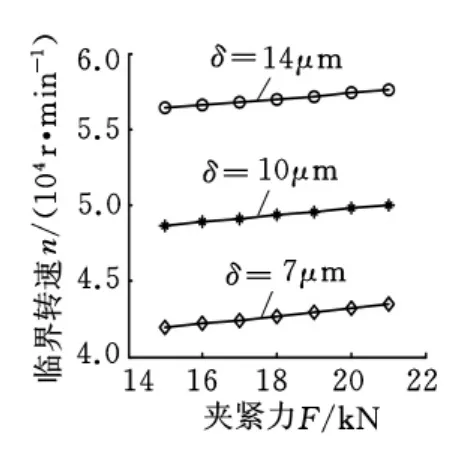

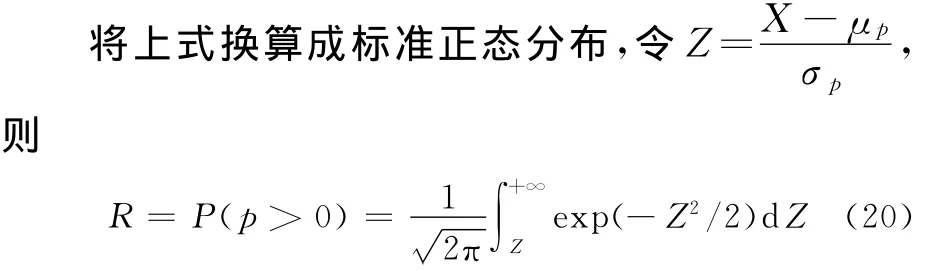

HSK刀柄在实际应用中,由于各种随机因素的存在,使得刀柄、主轴之间的接触应力并不是唯一确定的量。根据可靠性理论,考虑连接锥面接触应力的随机性,从而建立HSK刀柄、主轴连接的可靠性模型。当连接锥面接触应力为零时,刀柄与主轴连接处于临界状态,因此,HSK刀柄、主轴连接的可靠度为

由于刀柄、主轴的材料属性(如密度、弹性模量、泊松比)以及刀柄、主轴和弹性夹爪的公称尺寸的随机变化量很小,对接触应力大小的不确定性影响很小,因此忽略这些量的随机性,将它们视为常量处理。只考虑过盈量δ和夹紧力F的随机性对刀柄与主轴连接可靠度的影响。

由正态分布的可加性可知,连接锥面接触应力p也服从正态分布。当转速n=3×104r/min时,根据式(15),易得连接锥面接触应力均值μp=10 201 582.8Pa,标准差σp=2 797 808.3Pa,即

由此,计算当转速n=3×104r/min时,HSK刀柄和主轴连接的可靠度为

积分下限Z=-μp/σp=-3.65,查标准正态分布表,得可靠度R=0.999 869,即当转速n=3×104r/min时,HSK刀柄和主轴连接的可靠度R=0.999 869。

显然转速的大小对HSK刀柄、主轴连接的可靠度有很大的影响。按照上面可靠度的计算方法,改变主轴转速的大小,得到不同转速下HSK-A63型刀柄和主轴连接可靠度,并绘制可靠度随转速变化曲线,结果如图7所示。

由图7可知,在较低转速下HSK刀柄、主轴连接的可靠度很大,但是当转速增大到一定值后,可靠度随转速的增加而急剧减小。因此,为了保证加工精度和工作的安全性,应合理控制转速,使刀柄与主轴连接的可靠度在较高的水平上。

图7 转速对HSK刀柄和主轴连接可靠度的影响

5 结论

(1)根据所建立的HSK刀柄、主轴连接的临界转速计算模型,可以理论计算出一定过盈量和夹紧力下刀柄、主轴连接的临界转速。增大夹紧力和过盈量都会提高刀柄、主轴连接的临界转速,且过盈量对临界转速的影响更加显著。

(2)考虑HSK刀柄和主轴配合过盈量及夹紧力的随机性,根据所建立的连接锥面的应力模型,建立了HSK刀柄、主轴连接的可靠性模型,可以求解任一转速下刀柄和主轴连接的可靠度并得到可靠度随转速的变化规律。

(3)通过HSK刀柄、主轴连接的临界转速和可靠度的计算,可以充分发挥HSK刀柄系统的高速潜能,防止刀柄、主轴连接的失效,进而保证高速切削加工的精度和工作的安全性。同时刀柄、主轴连接的临界转速计算模型和可靠性模型也为正确使用HSK刀柄以及刀柄尺寸结构的进一步优化和可靠性设计提供了理论基础。

[1]ISO 12164.Hollow Taper Interface with Flange Contact Surface.Part 1:Shanks-Dimensions,Part 2:Receivers-Dimensions[S].Geneva:ISO,2001.

[2]Weck M,Reinartz T.Untersuchung von Werkzeug-und Spannsystemen unter Sicherheitstechnichen Gesichtspunkten[M].Kassel:Verlag Institut für Arbeitswissenschaft Kassel,1999.

[3]Lewis D L.HSK Status Report[J].Manufacturing Engineering,1996(4):63-67.

[4]Schulz H.Hoch Geschw Indikeits Bearbeitung[M].München:Carl Hanser Verlag,1996.

[5]Gordon S,Hillery M T.Development of a High-speed CNC Cutting Machine Using Linear Motors[J].J.Mater.Proc.Tech.,2005,166(8):321-329.

[6]Tsutsumi M.Deformation and Interface Pressure Distribution of l/10Tapered Joints at High Rotation Speed[J].Ini.J.Japan Soc.Pree.Eng.,1996,30(3):23-28.

[7]Tsutsumi M.Static and Dynamic Stiffness of 1/10 Tapered Joints for Automatic Changing[J].Int.J.Japan Soc.Pree.Eng.,1995,9(4):301-306.

[8]Kocherovsky E.HSK Handbook.[M].West Bloomfield:Intelligent Concept,1999.

[9]Aoyama T,Inasaki I.Performances of HSK Tool Interface under High Rotational Speed[J].Annals of the CIRP,2001,50(1):281-284.

[10]徐秉业,刘信声.应用弹塑性力学[M].北京:清华大学出版社,1995:203-205,237-241.

[11]李光辉,冯平法.HSK刀柄与主轴联结性能的有限元分析[J].工具技术,2005,39(9):27-30.

[12]王健.高速电主轴设计及主轴/刀柄接口连接特性分析[D].哈尔滨:哈尔滨工业大学,2009.