永磁同步电主轴磁极结构对气隙磁密分布的影响*

于慎波,孙俊主

(沈阳工业大学机械工程学院,沈阳 110870)

永磁同步电主轴磁极结构对气隙磁密分布的影响*

于慎波,孙俊主

(沈阳工业大学机械工程学院,沈阳 110870)

永磁同步电主轴设计的关键因素之一是如何确定产生所需气隙磁密的永磁体的尺寸。传统的永磁体尺寸设计采用经验公式估算,不具有准确性。文章阐述不同磁体尺寸对三种磁极结构径向磁通永磁同步电主轴气隙磁密的影响。借助于三种磁极结构的静态有限元模型仿真,揭示出永磁体体积和产生磁通的永磁体面积之间的直接关系。因此,一旦确定了最小永磁体体积,就可以很容易的计算出产生磁通的永磁体面积。此技术也可用来设计转子截面积有限的异步启动永磁同步电主轴。

永磁同步电主轴;内置式;表面式;永磁体,磁极结构

0 引言

电主轴具有零传动、调速范围宽、可控性能好等特点,在数控机床领域,成为人们日趋关注的焦点与热点[1]。永磁同步电主轴因其效率高、运行可靠、易于实现精密控制等优点,其应用领域不断扩大。永磁同步电主轴的输出转矩和感应电动势在很大程度上取决于气隙中的磁密分布,气隙磁密的分布直接影响着电主轴的性能[2],因此长期以来,人们一直高度重视永磁同步电主轴气隙磁密分布规律的研究[3]。永磁同步电主轴的气隙磁密分布与很多因素有关[4-5],它们之间又有哪些关联等,有必要进行深入的研究。

气隙磁密是一台电主轴设计过程中的主要参数之一,它在很大程度上受转子永磁体尺寸的影响[6]。电主轴稳态和瞬态的机械性能均受永磁体体积和永磁体面积产生的通量的影响。因此,必须首先确定所需要的磁体体积。永磁体体积直接关系到永磁体可能产生的最大磁能(BHmax),实质是影响永磁同步电主轴的制动扭矩和稳态电感[7-9]。一旦磁体体积确定,永磁体的具体尺寸还受特定转子结构的限制[10]。本文着重研究永磁体体积和提供磁通的面积与气隙磁密的关系,检查不同磁极结构在其工作点永磁体产生的能量和磁通,并对相应的气隙值进行比较分析。

1 永磁同步电主轴转子磁极结构

永磁同步电主轴转子中永磁体的布置对气隙磁密有很大影响。所有的永磁同步电主轴转子的结构分为两大类:表面式(SM)和内置式(IM)[11-12]。本文重点关注不同转子磁极结构对气隙磁密分布的影响。

图1 a~图1c表示了三种4极永磁同步电主轴的磁极结构,每个磁极结构的永磁体有相同的横截面积和轴向长度。永磁同步电主轴功率为14 kW、48槽双层绕组。考虑了定子齿和定子轭的饱和效应[13]。仿真中使用的永磁体的剩磁Br为1.18T。

图1 永磁体转子磁极结构

2 气隙磁密的分析和计算

三种转子磁极结构进行了对比仿真,对极弧系数、永磁体厚度系数和深度系数等参数变化对气隙磁场产生的影响进行了研究。

2.1 对比仿真

第一个仿真作为一个参考。转子磁极结构如图1所示。所有的永磁体有相同的体积。这个仿真也将被用来进行三种磁极结构之间的比较,并计算所有相关系数的初始值。

2.2 极弧系数

极弧系数αp为[14]

τp为极距和τs为极弧长度(永磁体所跨的弧长,τp≥τs),均用角度表示。τs的确定如下:从转子的中点到永磁体切向中线两端终点画两条径向线。两条径向线之间的角度是极弧宽度。在厚度不变的情况下,切线方向随着永磁体体积的增加,αp将增加。

2.3 永磁体厚度系数

永磁体厚度系数αt公式[15-16]

Di是与永磁体相切直径上最内侧的点,Do是永磁体最外侧的点。Do保持在一个固定的位置,Di变化。当Di径向方向向内变化时,永磁体的体积增加,αt减少。此系数不依赖通量的方向,而是永磁体的内外半径。

2.4 永磁体深度系数

永磁体深度系数αd仅适用于内置式转子磁极结构。计算αd时,保持永磁体体积不变,但是永磁体距离转子表面的深度是不同的。因此αd的关系式为:

式中,D为转子外径。

3 气隙磁密与磁极结构间的关系分析

图1a内置式4段4极永磁体磁极结构作为仿真的基本参考结构。所有情况下所使用的永磁体的参考体积是相同的。

3.1 内置式4段4极永磁体

(1)图2显示了参考设计点极弧系数αp为0.663时气隙磁密的仿真结果。当逐步减少到0.422时,气隙磁密以及气隙磁通大幅度减少。当极弧系数αp为0.20时,气隙磁密接近0T,反映转子存在一定的漏磁。极弧系数αp影响气隙磁密、气隙磁通分布。随着αp减少这两个气隙值降低。

图2 内置式4段4极永磁体极弧系数αp变化对气隙磁通的影响

(2)图3显示了参考设计点永磁体厚度系数是0.816的仿真结果。为了分析永磁体外径保持不变。αt在0.756和0.845之间变化。由图3可见,气隙磁密和气隙磁通略受αt影响。随着永磁体体积的减少磁通减少。

图3 内置式4段4极永磁体厚度系数αt变化对气隙磁通的影响

(3)图4显示了参考设计点永磁体深度系数是0.986时的仿真结果。当逐步减少到0.896时,是永磁体离转子表面的最大深度,永磁体的边接近转子内表面。αd的最小值是由永磁体的长度决定。如图4所示,随着αd的增加,气隙磁密和气隙磁通增加。

图4 内置式4段4极永磁体深度系数αd变化对气隙磁通的影响

3.2 内置式8段4极永磁体

(1)参考仿真与图1a中每极永磁体体积相同 。这种磁极结构相邻较近的两块永磁体充磁方向相同,相邻较远的两块永磁体充磁方向相反,因此为8段4极的结构。其仿真结果显示在图5。

(2)参考设计点的极弧系数αp是0.801。仿真时其值在0.397与0.890之间变化,随着αp值的增加,气隙磁密的分布逐渐减少而峰值先增加后减少,气隙磁通先是大幅度增加然后增加缓慢。图5显示了仿真结果。当αp=0.69时气隙磁密的峰值达到最大值,这是由这种特殊磁极结构分布引起的。

(3)参考设计点的永磁体厚度系数αt是0.909。仿真时其值在0.843和0.928之间变化,其仿真结果显示在图6。由图6可见,气隙磁密和气隙磁通略受αt影响。气隙磁通随着永磁体体积的减少磁通减少。

(4)参考设计点的永磁体深度系数αd是0.983。仿真时其值逐步地减少到0.824,当αd=0.824时,永磁体的边接近转子内表面,是永磁体距转子表面的最大深度。αd的最小值是由永磁体长度和同极性两永磁体之间的夹角决定。图7显示了分析的结果。如图7所示,当永磁体靠近转子表面,气隙磁密和气隙磁通增加。转子中永磁体放置的越深,通过转子材料的漏磁通越高。

图5 内置式8段4极永磁体极弧系数αp变化对气隙磁通的影响

图6 内置式8段4极永磁体厚度系数αt变化对气隙磁通的影响

图7 内置式8段4极永磁体深度系数αd变化对气隙磁通的影响

3.3 表面式开槽安装4段4极永磁体

(1)作为基准的仿真与图1a使用的永磁体体积相同。永磁体厚度保持相同,但它是圆形的以适应转子表面。

(2)参考设计点的极弧系数αp是0.748。仿真时其值在0.556到0.748之间变化,其仿真结果显示在图8。由图8可见,αp对最大的气隙磁密和气隙磁通分布均有影响。αp增加,磁通略有增加。

(3)参考设计点的永磁体厚度系数αt是0.952。仿真时其值在0.856和0.976之间变化,其仿真结构显示在图9中。由图9可见,随αt变化,气隙磁密和磁通均受到一定的影响。

对于表面式磁极结构,由于永磁体固定在转子表面,永磁体深度系数αd不适用。

图8 表面式开槽安装4段4极永磁体极弧系数αp变化对气隙磁通的影响

图9 表面式开槽安装4段4极永磁体厚度系数αt变化对气隙磁通的影响

4 结果和讨论

(1)内置式4段4极永磁体:内置式永磁体位置设计的一个主要缺点是转子漏磁通的影响[17]。漏磁通数量的影响因素之一是深度系数αd,αd的值越低,漏磁通越高。因此必须通过转子隔磁槽将其消除。从仿真结果可见,这种设计的气隙磁密接近永磁体的剩磁Br值。由极弧系数αp分析可见,气隙磁密和磁通的值是可以控制的。厚度系数αt对气隙磁密和磁通的影响非常小。

(2)内置式8段4极永磁体:优点是可以增大转子的内径。主要缺点是转子漏磁通的影响。深度系数αd是漏磁通数量的影响因素之一。由αp分析可见,气隙磁密在极弧系数αp=0.69时有最高峰值,磁通随着αp的增加先是大幅增加后增加缓慢。厚度系数αt对气隙磁密和气隙磁通的影响较小。深度系数αd仿真结果表明:永磁体在转子上放置的越深,越难消除漏磁通,因此将永磁体放置在转子内外表面之间至少一半以上的位置是最佳的。

(3)表面式开槽安装4段4极永磁体:这种磁极结构设计的漏磁通依赖于气隙。如果气隙长度增加到一定限度,漏磁通将不可再被忽略[18,19]。参照仿真结果,极弧系数αp影响气隙磁通,随着永磁体变短,气隙磁通减少。厚度系数αt对气隙磁密和气隙磁通的影响较小。

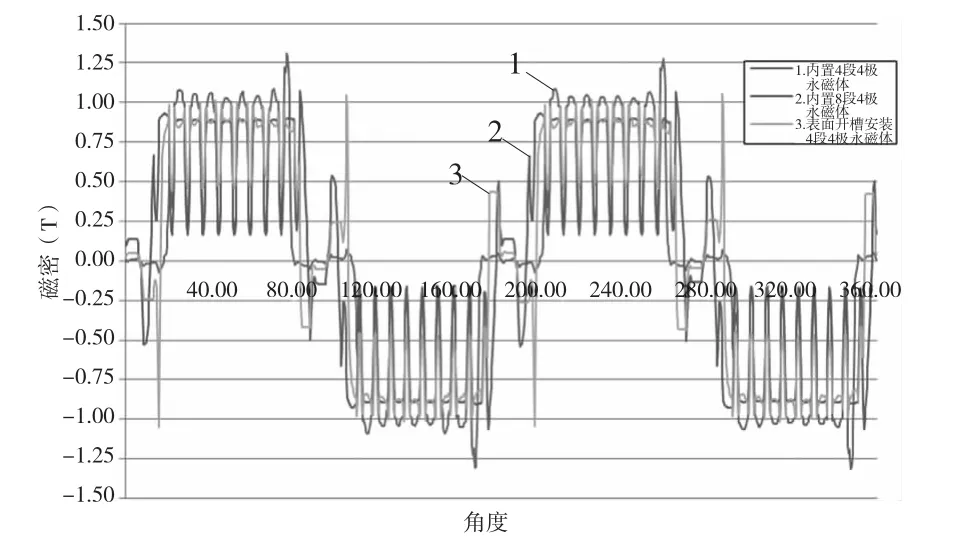

(4)图10为设计参考点三种转子磁极结构气隙磁密比较图。三种磁极结构具有相同的永磁体体积。

图10 永磁体体积相同时三种磁极结构气隙磁密曲线对照

图10表明,图1a内置式4段4极永磁体结构气隙磁密分布较窄,但幅值较高。图1b内置式8段4极永磁体结构其他结构提供了一个较宽的气隙磁密分布,但幅值较低。图1c表面式4段4极永磁体结构气隙磁密分布介于两者之间。

5 结论

从永磁同步电主轴三种不同磁极结构的极弧系数、永磁体厚度系数和永磁体深度系数分析可以得出以下结论:

(1)对气隙磁密和磁通影响最大的为极弧系数αp。随αp增加,内置式4段4极永磁体气隙磁密和磁通均大幅度增加;内置式8段4极永磁体气隙磁密先增加再减少,在αp=0.69时达到最大值。同时气隙磁通也逐步增加,在αp>0.69时,气隙磁通增加缓慢;表面式开槽安装永磁体气隙磁密和磁通均略有增加。

(2)永磁体厚度系数 αt对气隙磁密的影响相对较小。随αt增加,气隙磁密和磁通均略有减少。

(3)气隙磁密值也受到永磁体深度系数αd的影响。随αd增加,气隙磁密和磁通均增加。由于该系数限制了永磁体的长度,所以在设计时应当给予关注。

在永磁电主轴设计中,永磁体的体积和形状对气隙值和电主轴性能影响最大。永磁体的使用量也是影响电主轴成本的主要因素之一。因此,优化电主轴所使用的永磁材料,首先必须确定在一定的磁能积工作点(BH)和气隙磁密值下所需的永磁体的体积。优选最大磁能工作点,限制所需的永磁材料。因此,一旦永磁体体积确定,便可以用极弧系数αp来控制所需的磁密和磁通。

本设计选用内置式8段4极永磁体,具有最优的磁密分布,当αp=0.69时得到最佳磁密和磁通。

[1]于慎波,姜菲菲,王辉,等.永磁同步电主轴分数槽电机的径向电磁力分析[J].组合机床与自动化加工技术,2014(6):15-18.

[2]唐任远.现代永磁电机理论与设计[M].北京:机械工业出版社,1997.

[3]吴苏敏,董立威,刘洋,等.基于气隙磁密波形优化的永磁同步电机结构[J].电机与控制应用,2014,41(3):12-16.

[4]BINNSK J,KURDALIA K.Permanent-magnet a.c.generators[J].IEE Proc,1979,126(7):690-696.

[5]BINNSK J,JABBAR M A.High-field self-starting permanent-magnet synchronous motor[J].IEE Proc,1981,128(3):157-160.

[6]赵强,赵争鸣,高徐娇.永磁电机中永磁体尺寸优化设计[J].电机电器技术,2001(3):2-5.

[7]Kalluf F JH,Pompermaier C.Braking torque analysis of the single phase line-start permanent magnet synchronous motor[C].2010 International conference on electrical machines,2010.

[8]Jian Li,Jungtea Song,Yunhyun Cho.High performance line start permanent magnet synchronous motor for pumping system[C].2010 IEEE International Symposium on Industrial Electronics(ISIE),2012.

[9]Pyrhönen J,Ruuskanen V,Nerg J.Permanent-magnet length effects in AC machines,IEEE Transactions on Magnetics,2010,46(10):3783-3789.

[10]陈阳生,林友仰.永磁电机气隙磁密的分析计算[J].中国电机工程学报,1994(5):17-26.

[11]徐衍亮,许家群,唐任远.永磁同步电机空载气隙永磁磁密波形优化[J].微特电机,2002(6):5-6.

[12]徐广人,唐任远,安忠良.永磁同步电动机气隙磁场分析[J].沈阳电力高等专科学校学报,2001(2):1-4.

[13]于慎波,王辉.电机定子圆柱壳体周向模态频率计算[J].电机与控制学报,2014,18(6):102-107.

[14]赵朝会,李遂亮,王新威,等.永磁同步电机气隙磁密影响因素的分析[J].河南农业大学学报,2005,39(3):338-344.

[15]D Luo,B Cheng,SHuang,et al.Method for optimize the air gap flux density of permanent magnet synchronous motor[C].International Conference on Electrical Machines and Systems,2009.

[16]Xia Z P,Zhu Z Q,Howe D.Analytical magnetic field analysis of Halbach magnetized permanent-magnet machines[J].IEEE Transactions on Magnetics,2004,40(4):1864-1872.

[17]Hung PW,Mao SH,TsaiM C.Investigation of line start permanent magnet synchronous motors with interior-magnet rotors and surface-magnet rotors[C].International Conference on Electrical Machines and Systems,2008.

[18]徐英雷,李群湛,王涛.永磁同步电机空载气隙磁密波形优化[J].西南交通大学学报,2009,44(4):513-516.

[19]李延升,窦满峰,赵冬冬.磁钢充磁方式对表贴式永磁电机磁场影响分析[J].电机与控制学报,2011,15(12):26-31.

(编辑 赵蓉)(编辑 赵蓉)

Influence of the Magnetic Pole Configuration on the Air-gap Flux Density Distribution of Permanent Magnet Synchronous Electric Spindle

YU Shen-bo,SUN Jun-zhu

(School of Mechanical Engineering,Shenyang University of Technology,Shenyang 110870,China)

One of the key factors of the permanent magnet synchronous electric spindle(PMSES)in the design is how to determine the size of the permanent magnet(PM)to produce the required air gap flux density.It is not accurate for traditional design to use empirical formula to estimate permanent magnet size.This paper describes the effect of different sizes of the PM on the air gap flux density in three radial flux PMSES magnetic pole configurations.A direct relationship is shown between magnet volume and magnet area produced flux by static finite element model simulations of the three magnetic pole configurations.Therefore,once the minimum magnet volume has been determined,the magnet area produced flux can be calculated. This technique can also be used for the design of line start PMSES which the rotor cross sectional area is limited.

permanent magnet synchronous electric spindle;interior magnet;surface mount magnet;permanent magnet;magnetic pole configuration

TH39;TG506

A

1001-2265(2015)04-0024-05 DOI:10.13462/j.cnki.mmtamt.2015.04.006

2014-08-09;

2014-09-15

国家自然科学基金资助项目(51175350)

于慎波(1958—),男,沈阳人,沈阳工业大学教授,博士生导师,研究方向为电机噪声与振动抑制技术、转子系统动力学、噪声与振动控制,(E-mail)yushenbo@126.com;通讯作者:孙俊主(1989—),女,辽宁大连人,沈阳工业大学硕士研究生,研究方向为数控技术与装备,(E-mail)junzhu1024@sina.com。