薄壁高大铸钢件消失模铸造工艺的改进

杨彦芳,卢献忠,范晓明

(1.武汉钢铁重工集团有限公司, 湖北武汉 430083;2.武汉理工大学材料科学与工程学院,湖北武汉 430070)

薄壁高大铸钢件消失模铸造工艺的改进

杨彦芳1,卢献忠1,范晓明2

(1.武汉钢铁重工集团有限公司, 湖北武汉 430083;2.武汉理工大学材料科学与工程学院,湖北武汉 430070)

利用消失模铸造工艺生产了薄壁高大铸钢重轨支座,出现了“空壳”、塌箱等问题,导致其质量和成品率较低。通过改进铸造工艺,改阶梯浇注为底部浇注,采用耐火材料直浇道和横浇道,降低浇注温度和负压度,并采用合适的浇注速度,成功提高了重轨支座铸钢件的质量和成品率,其生产经验值得推广。

消失模铸造;工艺设计;铸钢

近几年,消失模铸造在我国铸造行业有了长足的发展,许多铸造厂引入了消失模铸造[1,2]。武钢重工铸钢车间也开始了消失模铸造生产,其铸造工艺也在不断地完善之中。薄壁高大重轨支座铸钢件为公司承接的重要产品,其数量较大,工期较紧。为节约成本和满足工期要求,根据车间实际情况,采用消失模铸造工艺生产,但是,所生产的铸件经常出现“空壳”、塌箱等问题。针对该种薄壁高大铸钢件在消失模铸造过程中出现的问题,相应的铸造工艺研究,通过实施对其消失模铸造工艺的改进,取得了较好的效果。

1 铸件特征及主要技术要求

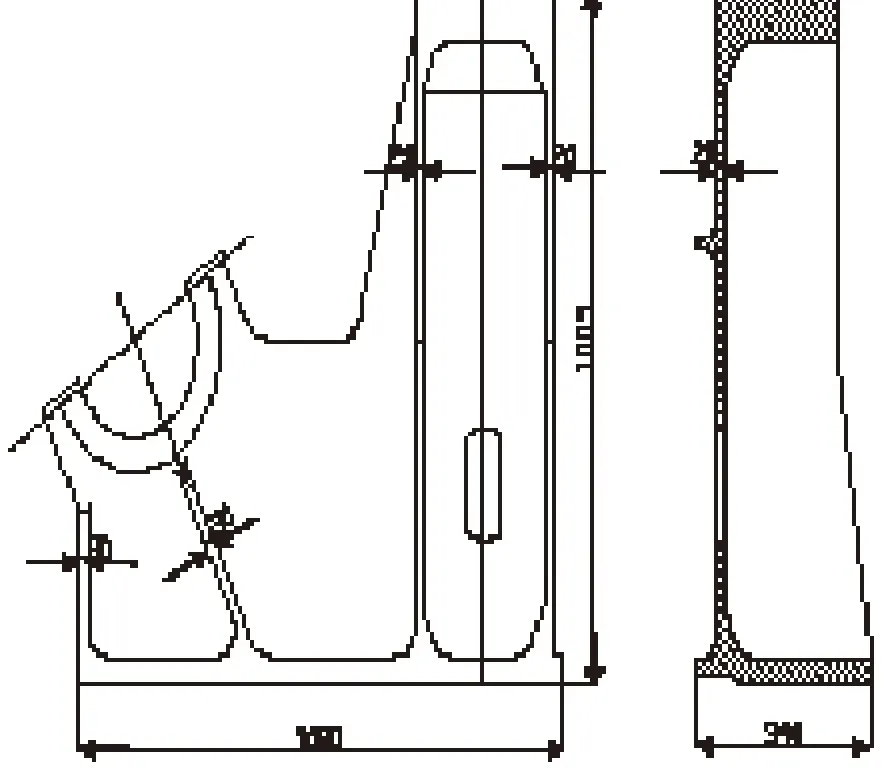

重轨支座铸件材质为ZG230-450,单件毛坯质量为580 kg,主体壁厚20 mm,肋厚20 mm,高1 005 mm,铸件结构复杂, 表面积较大, 铸件较高而且主壁较薄,如图1所示。技术要求铸件不允许出现砂眼、缩孔、夹渣和裂纹等影响其强度的缺陷。

2 原消失模铸造工艺方案及存在的主要问题

图1 重轨支座铸件结构示意图

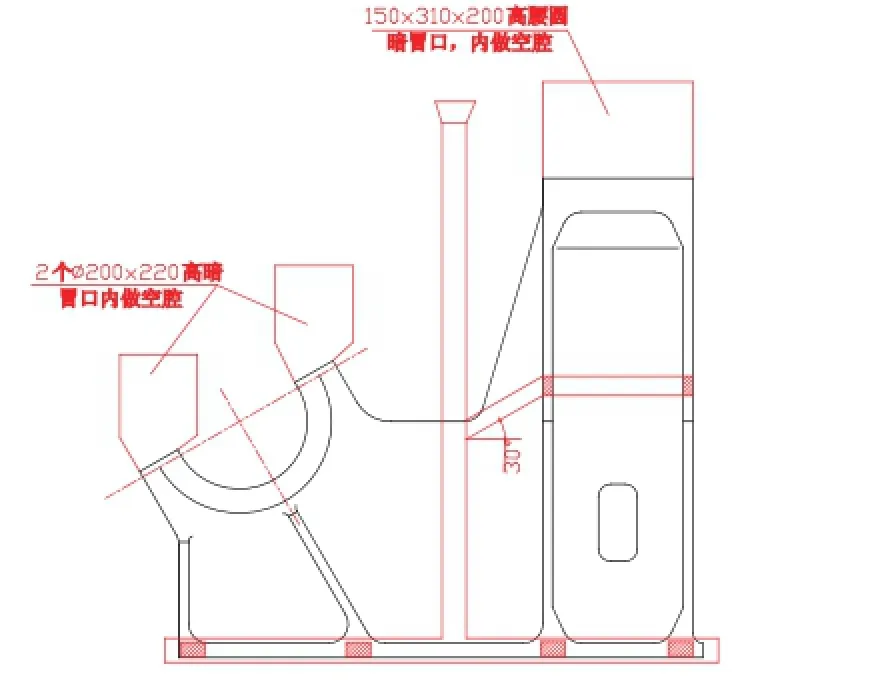

此铸件的原消失模铸造工艺设计示意图如图2所示。由于这种薄壁高大铸钢件主体结构较为复杂,铸件较高而且主壁较薄,铸造生产难度较大,我公司也是首次采用消失模铸造工艺生产,可供经验较少。为了加砂操作方便,采用了立式铸造工艺,浇注系统采用以底注为主的阶梯浇注设计,其中直浇道截面为50 mm×50 mm;2道横浇道分上下两层布置,截面均为45 mm×50 mm;底层横浇道配置四道内浇口,上层两道,截面均为50 mm×20 mm。所有浇注系统均采用泡沫塑料做成,与直浇道连接的上层横浇道向上倾斜30º角。铸件顶部设置1个150 mm×310 mm×200 mm泡沫空腔暗冒口,2个φ200 mm×220 mm空腔暗冒口;“门”处设置50 mm×20 mm×3 mm拉筋一道(见图2)。采用水基涂料浸涂,对浸涂不到的地方采用淋涂或刷涂补充,烘干后涂层厚度约为1~1.5 mm;钢液出炉温度为1 680 ℃;浇注负压为-0.045~-0.03 MPa,浇注完成后保压5 min,8~12 h后开箱清理铸件。

图2 原消失模铸造工艺设计示意图

采用该工艺进行试生产后,铸件成品率较低,大部分铸件在上层内浇口一定距离以上出现“空壳”,即泡沫模样消失而又无金属液充型,只剩下涂料层的现象;而且在浇注过程中还偶有塌箱。由于该产品生产数量较多,生产工期较紧,于是,针对生产中出现的这些问题及时进行了分析,通过现场跟踪研究,不断改进和完善了消失模铸造工艺。

3 铸造工艺的改进及生产效果

3.1铸造工艺的改进

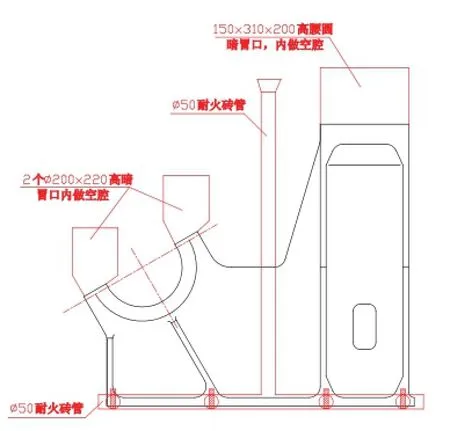

改进后的消失模铸造工艺见图3。仍采用立式铸造工艺,但将阶梯浇注系统改为完全底注式浇注系统,直浇道和横浇道均采用φ50 mm耐火材料空心管;钢液出炉温度:1 640 ℃;浇注负压:-0.035~-0.025 MPa;浇注速度遵循“慢-快-慢”原则;其它工艺不变。

3.2改进方案的可行性分析

(1)浇注系统

浇注系统在消失模铸造工艺中具有十分重要的地位,其工艺设计正确与否,是铸件能否浇注成功的重要因素之一。原工艺采用阶梯式浇注系统意在缩短金属液在型内的充型距离和调节型内温度场分布,当金属液浇入消失模型腔后,在充型过程中上下层水口可能出现了同时充型,使砂箱内真空度急剧下降,砂型内气体压力增大,砂型内的负压更多地侵入金属液与泡沫之间的气膜中,加之该铸件主壁单位面积所拥有的排气周边长,相对较少的发气面积的产气量有可能满足不了大周边、大面积、高透气性涂料层的排气需要,因而在气膜上可能产生一个从外向内升高的压力梯度,液体金属自然要向着低压的方向流动,于是形成了只剩下两层涂层的“空壳”[3]。

图3 改进后消失模铸造工艺示意图

改为完全底注式浇注系统时,金属液上升方向与模样液态分解产物上浮方向一致,既能抑制泡沫塑料膜的发气量,同时使气化逐层进行,热场分布均匀,金属液前沿的分解产物在界面空隙中排出的同时又能够支撑干砂型壁,最有利于金属液平稳充型。同时,采用耐火材料直浇道和横浇道,既减少了泡沫塑料气化所产生的发气量,又相对提高或保持了金属液进入铸型的温度,使金属液可实现快速平稳充型。

(2)浇注温度和浇注速度

浇注温度偏高对铸件成型也有一定影响。消失模铸造在金属液充型过程中由于泡沫塑料气化,而使浇注温度降低,因此对铸钢件浇注温度一般比砂型铸造提高10~40 ℃,由于生产条件有限,无法对浇注温度进行测量,故采取提高出钢温度的办法来控制浇注温度。原工艺出钢温度1 680 ℃,由于该铸件较高且壁厚较薄,较高的温度和较快的排气速度使上层水口泡沫模样很快气化并逸出,金属液来不及补给,于是形成了“空壳”。适当降低出钢温度,以相应降低浇注温度。取消了上层内浇道,金属液流经距离相对较长,但是模样气化速度与充型速度相对保持一致而有利于充型,因此可适当降低了浇注温度。

浇注速度也是影响铸件能否浇注成功的关键因素。浇注速度的控制因操作者对操作技能的熟练程度而异,太快或太慢的浇注方式对铸件成型都有影响,应严格遵循“慢-快-慢”的浇注方式。开始时为避免金属液飞溅溢出浇口杯,速度要慢,待浇注系统通道打通后,立即转入快浇,始终保持金属液充满浇口杯,到冒口中看到金属液充满整个铸件时再慢慢收包,不仅有利于铸件成型,而且还减少了铸件其它缺陷的产生[4]。

(3)负压

负压大小的控制也起着影响铸件质量的作用,负压的控制必须与整个浇注过程速度相配合。从铸件结构来看,铸件较大且内腔呈半封闭状,负压太大,吸气能力增强,气体排出加快,金属液补给不及时就会导致“空壳”甚至塌箱。适当降低负压度使金属液充型速度与模样气化产物排出速度一致,可获得优质成型铸件。

3.3应用效果

采用改进后的消失模铸造工艺生产了重轨支座,基本消除了“空壳”现象的产生,并彻底解决了塌箱问题,产品质量检测结果表明,按改进工艺生产的重轨支座铸件基本满足了其技术要求。新工艺大大提高了铸件成品率,既保证了生产工期又降低了工人劳动强度,从而为车间降低了成本。这种薄壁高大铸钢件的成功铸造,使我公司消失模铸造生产又上了一个新台阶。

4 结论

重轨支座铸钢件的生产实践表明,消失模铸造的浇注系统设置原则不同于砂型铸造,浇注系统的设计选用要合理,在浇注高大薄壁铸钢件时,采用底注式浇注系统为宜。使用耐火材料直浇道和横浇道,可降低因泡沫塑料气化所需热量,提高或保持了浇注温度。浇注时,要严格遵循“慢-快-慢”的浇注方式,不允许出现断流情况。适当降低负压可有效防止铸件塌箱,获得良好成型的铸件。

[1] 樊自田,将文明.消失模铸造技术现状及发展趋势[J].铸造,2012,(6):583-591.

[2] 姜兰兰.V法造型设备工艺布置和结构的改进[J].中国铸造装备与技术,2014,(4):47-49.

[3] 董秀琦,朱丽娟.消失模铸造新技术新工艺[M].机械工业出版社,2005.

[4] 章舟.消失模铸造生产及应用实例[M].北京:化学工业出版社,2007.

Improvement of Process Design of Lost Foam Casting for Thin-walled Tall Steel Casting

YANG YanFang1,LU XianZhong1,FAN XiaoMing2

(1.Heavy Industry Group Co., Ltd., of WISCO, Wuhan 430083,Hubei,China;2.Wuhan University of Technology,Wuhan 430070,Hubei,China)

The heavy rail bearing of thin-walled tall steel castings were produced by the use of lost foam casting. But the problems such as 'vacant shell', collapse of sand and so on,which lead to the lower quality and yield of castings. By improving the casting process, using bottom pouring system to replace the ladder pouring system,using sprue and runner of refractory materials, reducing pouring temperature and degree of negative pressure, and adopting appropriate pouring speed, the quality and yield of heavy rail bearing steel castings were successfully improved. The experience of production is worth promoting.

Lost foam casting;Process design;Cast steel

TG249.6 ;

A;

1006-9658(2015)04-0012-03

10.3969/j.issn.1006-9658.2015.04.003

2015-02-13

稿件编号:1502-824

杨彦芳(1980—),女,工程师,主要从事铸造工艺设计及铸件生产管理工作;通讯作者:范晓明(1963—),男,副教授,主要从事金属新材料及技术研究.