铝合金车轮支架差压铸造充型工艺优化及改进

顾承扬,雷海蓉

铝合金车轮支架差压铸造充型工艺优化及改进

顾承扬,雷海蓉

(上汽大众汽车有限公司质量保证部,上海 201805)

本文通过优化铝合金车轮支架差压铸造充型过程曲线,解决了工件内部部分区域的气孔缺陷问题,避免了产品结构及模具结构的修改,提高了产品质量,优化了开发成本,为解决差压铸造产品内部的侵入性气孔缺陷,提供了一种可行的过程工艺优化方法。

铝合金;差压铸造;气孔;工艺优化

前言

车轮支架是汽车底盘最重要的安全件之一,它承受并传递底盘与路面之间的力和力矩,若车轮支架用在转向桥上,也俗称转向节[1]。传统车轮支架常用的材料为球墨铸铁,随着汽车轻量化的迫切需求,越来越多的主机厂选择铝合金差压铸造车轮支架,因为它既有锻造件的强度,又具备较高的延展性[2]。差压铸造相对传统重力铸造优势明显,主要表现在充型金属液质量好、充型过程精准可控、铸件内部缺陷少、铸件表面质量好等方面[3]。

1 差压铸造特点

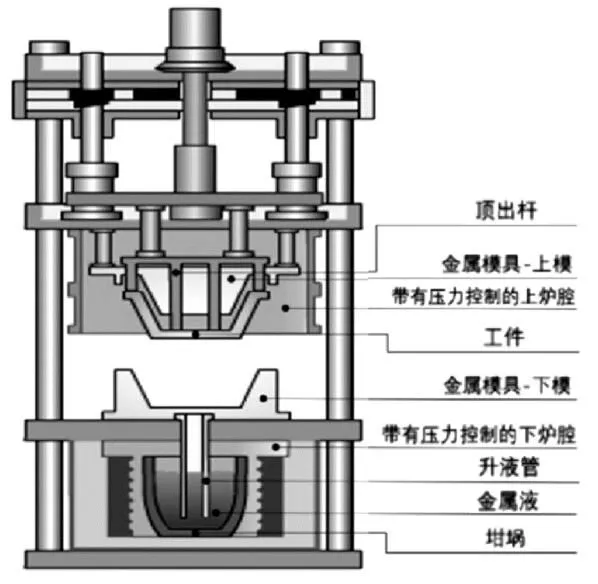

差压铸造(Counter Pressure Casting)起源于保加利亚,它是在低压铸造的基础上,在铸型外增加了密封罩,先通入压缩空气整体加压,然后使坩埚与铸型产生压力差,金属液会随升液管“自下而上”的流入铸型(如图1所示),并在较高的压力下补缩和凝固[3]。上汽大众在2013年国产化了第一款铝合金差压铸造车轮支架,至此之后越来越多的差压铸造技术应用在了各种车型的前、后转向节上。本文研究的产品及工艺均采用保加利亚铸造集团CPC1600差压铸造设备生产。

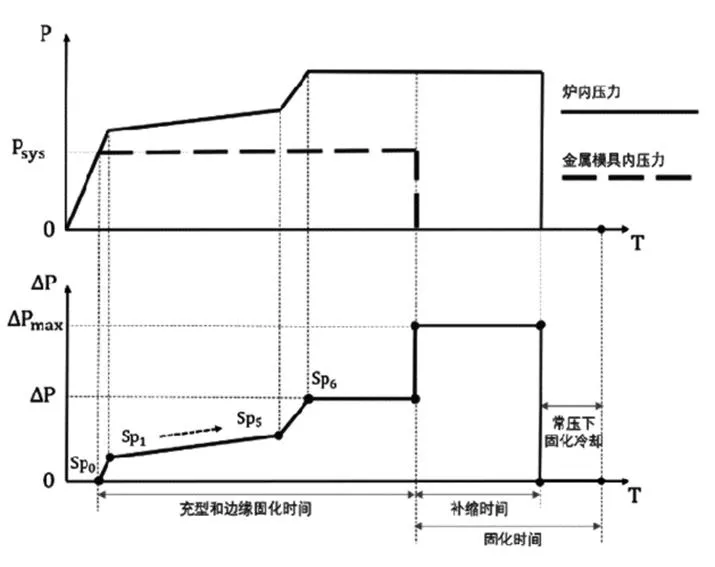

CPC设备面板上通常会有两个曲线框(如图2所示),上、下两组曲线分别对应了系统中各腔的压力及充型压力差∆随时间T变化的曲线,它们展示了CPC差压铸造的充型、补缩、凝固全过程。首先建立系统压力P,随后金属模腔保持压力恒定,坩埚炉压力继续升高并与金属模内腔形成压力差∆,随着∆的不断增大,铸型被逐渐填充满,充型过程可设置Sp(i=1,2,...6)6个压力控制点来分段精细化控制。在充型完成后,金属模腔内卸压,工件在保持最大压力差∆P的状态下补缩和固化。

图1 CPC差压铸造设备示意图

图2 CPC差压铸造压力曲线示意图

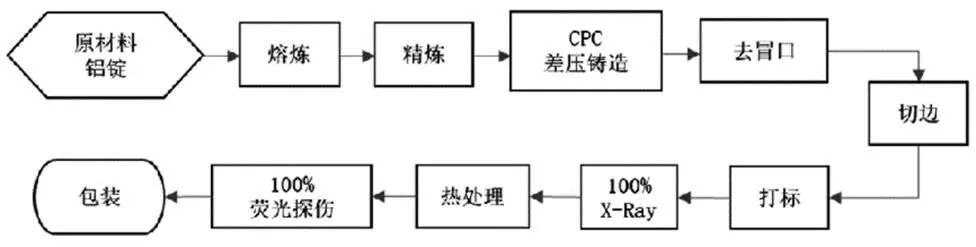

车轮支架毛坯差压铸造批量生产主要流程如图3所示:首先在熔炼炉中将原材料铝锭熔炼为铝液,随后在坩埚炉中精炼铝液(变质、细化、除气、除渣等),将精炼合格的铝液通过CPC差压铸造得到所需的产品造型,产品在完成热处理后才能到达要求的机械性能。由于差压铸造产品可能存在内部缺陷(气孔、缩孔、疏松等),我们通常采用100% X-ray探伤来保证产品内部0缺陷,且所有探伤照片均精确追溯并存档15年。如果X-ray不合格率过高,不仅影响了产能,造成资源浪费,而且也提高了工厂生产成本,因此超压铸造充型工艺至关重要。

图3 差压铸造铝合金车轮支架批量生产流程图

2 产品充型工艺质量问题

某铝合金车轮支架材料牌号为AlSi7Mg0.3,该产品机械性能要求为:屈服强度>245 N/mm2(单项值),>255 N/mm2(平均值,n=3);抗拉强度>305 N/mm2(单项值),>315 N/mm2(平均值,n=3);延伸率>6%(单项值),>8%(平均值,n=3),产品的孔隙率按照标准VW50093,一般区域:D5/Φ3,关键区域:D4/Φ3/H0,同时产品疲劳性能需要满足台架试验标准。

图4 产品结构数模示意图

试制过程中通过X-ray探伤发现该产品气孔报废率达到30%以上,缺陷形状大多为内壁光滑的圆球形或扁球形,主要集中在方框的中间区域(如图4、图5所示)。铝合金铸件气孔通常分为析出性气孔、反应性气孔、侵入性气孔三种[4]。析出性气孔通常均匀分布在内部靠近热节、冒口等温度较高的区域,气孔细小且分散;反应性气孔通常分布在型壁与铸件的接触面上;侵入性气孔主要分布在铸件上部,孔大而光滑[4]。本文研究的产品缺陷主要为侵入性气孔,即在充型过程中金属模具型腔中的气体未及时排出而被卷入到金属液中,俗称“卷气”。

3 原因分析

在差压铸造产品开发过程中,如遇“卷气”缺陷时,通常会先从以下几个方面着手进行排查:

(1)升液管开裂漏气。在产品充型过程中,坩埚内压缩空气通过升液管裂纹渗入并伴随铝液进入铸件。

(2)中间管法兰密封不好。压缩空气通过中间管法兰泄漏处侵入并伴随铝液进入铸件。

(3)金属模排气孔堵塞。充型过程中若型腔内的气体排出不及时,易导致气体被金属液包裹卷入铸件中。

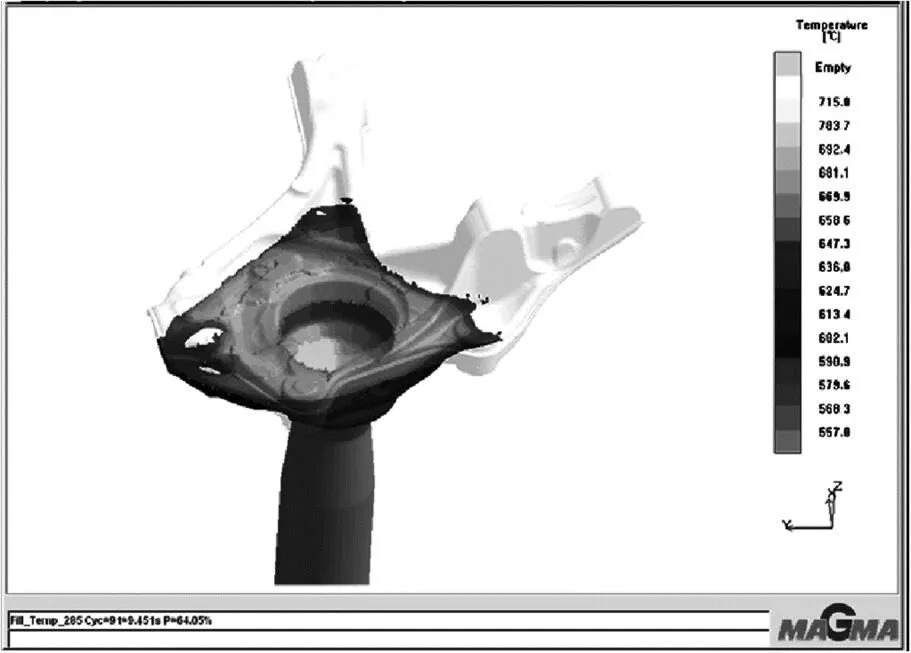

图6 铸造过程模拟仿真

经过现场调查,在排除了以上几个常见因素后,我们使用MAGMA对铸造过程仿真分析发现,铸件的缺陷区域在充型过程中出现了局部“孤岛”(如图6所示白圈部分)。对该区域做局部剖视图A-A,剖面呈现“W”形,存在“波峰”和“波谷”特征(如图7所示)。据研究表明,每种液态金属都存在一个临界速度,高于该临界速度会产生紊流,金属液表面将发生折叠并夹入到金属液的主体中[5]。如果充型速度过快,金属液在重力作用下从“波峰”涌向“波谷”,形成“瀑布效应”[5],本案例的充型铝液在翻滚过程中还会绕道到前方区域形成局部“孤岛”,因此增大了该区域发生“卷气”或氧化夹杂的风险。

图7 产品A-A截面剖视图

图8 产品原始充型曲线示意图

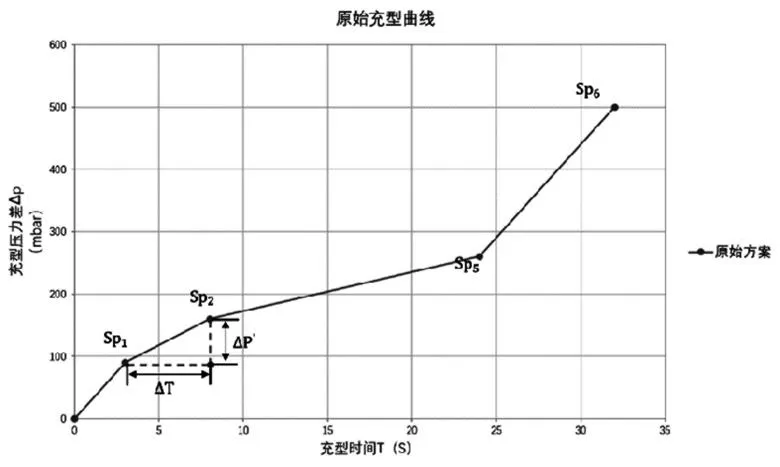

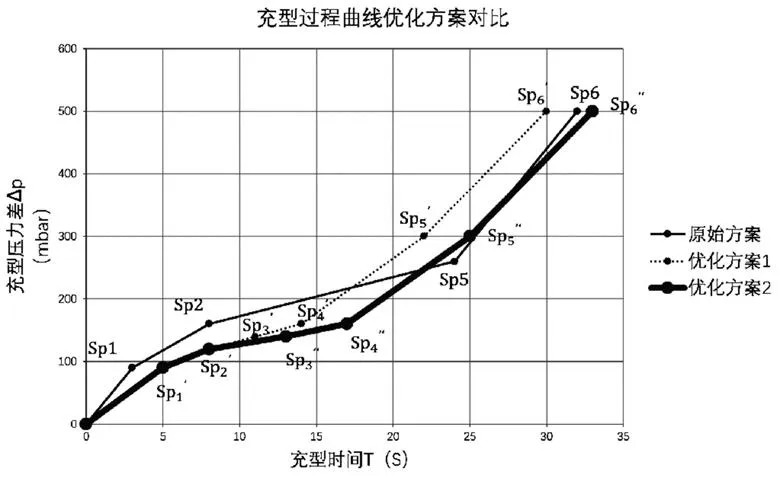

结合产品结构特征,我们尝试通过降低缺陷区域充型速度的方式来减缓“孤岛”和“瀑布效应”的影响。该产品的原始铸造充型参数见表1,原始充型曲线如图8所示。

表1 原始铸造参数表

根据压强公式=ρgh,由CPC设备和产品结构的特性可以推算出充满金属模型腔的压力差△P1约为160mbar,及充型过程中铝液到达缺陷部位时的压力差△P2约为130 mbar 到140mbar之间。

4 优化方案

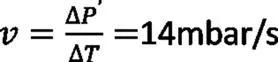

为放缓产品缺陷部位的充型速度,我们在原始充型曲线SP1-SP2阶段内新增了SP3和SP4控制点,将原来的SP1、SP2两步加压充型优化为SP1'、SP2'、SP3'、SP4'四步加压充型(如图9所示)。力争通过降低充型速度,让铝液在金属模腔内(尤其是缺陷区域)的充型流动更为平缓。尝试实施的两个方案如下:

方案一:产品缺陷部位的充型速度从SP1-SP2阶段的14mbar/s降到SP2'-SP3'阶段的6.7mbar/s和SP3'-SP4'阶段的6.7mbar/s(详细参数如表2所示),为了验证该充型速度对气孔的影响,我们试制了一个班次(生产了约720件产品),通过X-ray探伤发现缺陷区域气孔报废率降低为2%。

图9 充型过程曲线优化方案对比

表2 充型过程优化方案参数对比表

方案二:产品缺陷部位的充型速度从SP1-SP2阶段的14mbar/s进一步放缓到SP2''-SP3''阶段的4mbar/s和SP3''- SP4''的5mbar/s(详细参数如表2所示)。在所有其他条件相同的情况下(即相同的铝液、差压铸造设备、X-ray探伤设备、生产人员等),同样试制了一个班次(生产了约720件产品),通过X-ray探伤发现缺陷位置的气孔报废率降低为0。最终我们选择了方案二用于生产,从而避免了修改模具或修改产品结构的高成本优化措施。需要补充强调的是,差压铸造充型速度也并不是越低越好,而是要在不引起金属液紊流并保障排气通畅的情况下,尽量提高充型速度,这样有利于工件补缩,提高铸件致密度[6]。

5 结论

本文主要阐述了铝合金车轮支架类产品的差压铸造生产工艺。某产品开发过程中发现部分区域气孔缺陷比例大,通过分析产品结构,调整优化了差压铸造充型过程曲线,有效解决了产品内部特殊区域一定比例的侵入性气孔缺陷问题,保证了产品质量,降低了开发成本,具有良好的经济效益。

[1] (德)海兴(Heibing,B.),(德)埃尔斯(Ersoy,M.)著,孙鹏译.汽车底盘手册[M].北京:机械工业出版社,2012:438-439.

[2] 李鹏飞,杨弋涛.差压铸造铝合金汽车转向节的夹杂物分析[J].特 种铸造及有色合金,2018,38(1): 40-44.

[3] 中国机械工程学会铸造专业学会编.铸造手册[M].第六卷.特种铸造.北京:机械工业出版社,2001.

[4] 董秀琦.低压及差压铸造理论与实践[M].北京:机械工业出版社, 2003:316-317.

[5] Mark Jolly. Prof. John Campbell’s ten rules for making reliable cas -tings[J].JOM, 2005, 57 (5):19-28.

[6] 朱秀荣,侯立群等著.差压铸造生产技术[M].北京:化学工业出版社, 2009:130-131.

Optimization and Improvement of Filling Process for Aluminum Alloy WheelBracket Counter Pressure Casting

Gu Chengyang, Lei Hairong

(SAIC VOLKSWAGEN Automobile Co. quality assurance department, Shanghai 201805)

In this paper, by optimizing the filling curve of aluminum alloy wheel bracket counter pressure casting, the problem of porosity defects in the inner part of the workpiece is solved, the modification of product structure and mold structure is avoided, the product quality is improved, the development cost is optimized. The problem of porosity defects in the cast product provides a feasible process optimization method.

aluminum alloy; counter pressure casting; pore; process optimization

TG292

B

1671-7988(2019)14-166-04

TG292

B

1671-7988(2019)14-166-04

顾承扬 (1983.7-),男,工程师,硕士,就职于上汽大众汽车有限公司质量保证部,从事汽车底盘后桥模块零部件质量保证工作。雷海蓉 (1978.11-),女,经理,硕士,就职于上汽大众汽车有限公司质量保证部,从事汽车底盘零部件质量保证工作。

10.16638/j.cnki.1671-7988.2019.14.054