SCR连铸中间包浇注机构故障诊断及控制技术研究

张伟旗

(江西铜业集团铜材有限公司,江西贵溪 335424)

SCR连铸中间包浇注机构故障诊断及控制技术研究

张伟旗

(江西铜业集团铜材有限公司,江西贵溪 335424)

SCR连铸中间包浇注机构对稳定连铸工艺和提高铸锭品质极为关键,一直是国内外连铸连轧领域共同研讨和关注的重大课题。针对该连铸中间包浇注机构常见故障分析与控制技术研究,设备故障率低,成本能耗水平高,成功地解决了制约生产的技术“瓶颈”及同类型生产线浇注的“核心”问题,完全能满足国内外客户对高端铜细线及超微线的特殊需求。

连铸中间包;浇注机构;常见故障;设备故障率;成本能耗水平

中间包系统是SCR铜杆连铸连轧生产线的核心部件,其正常运行直接影响到连铸工序的安全生产,其铜液品质是影响企业技术经济效益关键因素之一,至关重要。江铜铜材公司分别于2003年和2006年从美国SOUTHWIRE公司引进了SCR3000和SCR4500二条连铸连轧生产线[1],随着国内外客户对高端铜细线品质要求的进一步提高,连铸中间包的精炼功能凸显。建厂初期,尽管两条SCR生产线技术装备水平世界领先,但原连铸中间包浇注机构故障频发,致使产品出现批量性的空心、夹渣断线、麻点、毛刺及夹冷铜等现象,产能低,质量投诉多,导致两条生产线的综合效能和规模效益得不到充分体现和发挥,成为生产技术的“瓶颈”。而要生产高附加值的铜杆线用铸坯,针对该连铸中间包浇注机构常见故障进行分析及控制技术研究,十分必要。

1 机构设计原理

SCR铜杆连铸连轧生产线中间包浇注机构主要由中间包、PIN架调节机构、称重机构、保持炉倾转装置等部分组成。它可保证铜液质量的稳定,能有效地控制中间包铜液的温度、流量、杂质等。

中间包主要由钢板焊接而成,钢沟槽内置有耐火材料内衬,其前端设有SPOUT、METERING PIN架、可控制电机,通过SPOUT可使铜液直接进入铸机系统,从SPOUT流出铜液的流量可通过调节METERING PIN的高低来进行控制;其上盖顶装有预热的烧嘴,其形状使其底部浇铸口具有适宜的注入角,操作期间可保持中间包所需的温度。

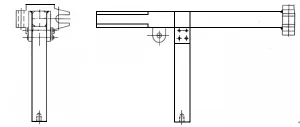

中间包基座装有螺旋千斤顶,通过气动马达来控制、调节中间包的位置。装配的气缸可通过气动开关阀门实现对中间包的前、后、左、右、高、低的位置进行调节。中间包PIN架主要结构如图1所示。

图1 中间包PIN架结构示意图

中间包PIN架主要由热轧钢板、钢条和线性轴承等部分组成,是控制中间包铜液浇铸流量、熔池稳定的关键设备。其通过控制步进电机带动PIN运动来控制中间包SPOUT的流量,其工作的灵敏度对生产的稳定、安全至关重要。由于PIN活动频繁、工作温度高,PIN及SPOUT的寿命均较短,因此,每使用完一个周期后,必须及时更换中间包。

中间包测温装置也是关键设备,其设计工作原理是将中间包热电偶插入中间包的铜液中,通过热电偶前端的正极(铂铑合金)和负极(纯铂)在受热时阻值发生变化的特性,在其正负两端输出mV值信号,然后通过热电偶补偿导线将信号传输给PLC,再显示于铸机客户端的显示界面上。

SCR连续浇注系统中,中间包液位的自动控制和熔池液面的自动控制组成的自动浇铸系统AMPS是实现浇铸平稳、控制质量稳定的关键。该系统能根据称重系统的模拟信号来调整中间包的液位,中间包液位升降时,称重传感器承载的压力相应增减,传输至称重仪表的mV值信号相应增减,而自动控制软件将接收到的信号与已设定好的零位信号值作比较后,发现接收到的信号比零位信号大(小),则发送降低(升高)中间包液位信号即保持炉流量减小(增加)给PLC,通过倾转保持炉减小(增加)铜液流量来达到控制中间包液位的效果。

连续浇注过程中,若对中间包液位的把控不够精细,易造成中间包的液位波动大,铜液液位的时高时低,会直接影响到熔池液位的稳定。一旦液位过高时,将与中间包壁上的冷铜共融,导致氧化物富集,导致夹渣断线;而液位过低时,则会使铜液表面的杂质易被吸入熔池,导致铜杆杂质断线;当液位差过大导致的紊流也会对浇注过程产生严重影响,从而使液穴发生改变,严重影响锭坯结晶的质量;同时,会造成中间包边部的冷铜重熔,促使铜液中的氧化物、杂质增多,铜铸坯易产生结晶不良、偏析、疏松缩孔、裂纹及气孔等缺陷,导致铜杆产品出现空心、夹渣断线、麻点、毛刺及夹冷铜等现象。因而,必须保证连续浇注过程的平稳,防止因外界不良因素而导致自动浇铸失灵、液面波动,避免对生产造成不良的影响。

2 主工艺流程

铸造系统是铜液凝固、结晶成铸坯,并对铸坯进行削边、修整,为下一道轧制工序提供合格铜坯的重要工序,而连铸中间包则是铜液浇铸前的临时存储设备,也是铜液的最后一个质量控制点,可对铜液进行最后的调节、除渣,且可保证浇铸速度的稳定。其主工艺流程为:铜原料→提升加料机→竖炉→上溜槽→渣箱→保持炉→下溜槽→中间包→五轮浇注机→脱模装置→预处理机,即其工作原理是电解铜连续加料,经竖炉连续融化后放出铜液,铜液由上溜槽、渣箱、保持炉、下溜槽流入中间包,通过中间包SPOUT流入由钢带和铸轮包裹的梯形腔体,经铸机冷却水冷却,液态铜结晶、凝固成固态铜锭,再经脱模装置进入下一道预处理工序。

3 常见故障分析与控制关键技术

3.1PIN架故障

3.1.1PIN架卡滞

该故障较为常见。其主要表现为影响自动浇铸。究其主因,通常是由于PIN架上有灰尘、杂物,或润滑状况不佳等。对此,每次更换中间包时,上棒后必须反复开关PIN电机,确保PIN无卡滞、窜动;必须定期检查、清洗PIN架,加强日常巡检,适时进行加油润滑,及时安排修复有异常的PIN架;且预热中间包PIN架时,必须进行隔热防护,可大幅地减少PIN架卡滞故障的发生。

3.1.2PIN变形无法闭合

该故障较为常见。其主要表现为PIN因热变形、冲刷严重,易受重力作用向下弯曲,致使PIN折断或无法正确导入浇管孔内而停铸,PIN关不死,会导致浇管流铜烧穿铸机钢带、铜液遇水爆炸等人身设备安全事故。宜先用千斤顶将装满铜液的中间包顶起,尽快泄掉铜液,在线更换预热中间包,现场装配PIN即可;一般在开浇前认真检查即可排除该故障,且规范中间包的使用管理,加强点检、巡查,适时修复或更换PIN。

3.1.3 PIN破损或脱落

该故障较为常见。其主要表现为PIN受侵蚀严重,致使PIN破损或脱落。需根据现场实际情况,采取不同处理措施,如PIN与盖板相互摩擦造成卡滞、不动作时,可酌情瞬时提高铸轮转速,减少中间包注入铸轮的铜流,在此期间反复开关PIN。若不起作用,则立即倾转保持炉,作停浇处理,防止溢铜。若PIN粘铜、粘渣时,铜液温度必须按上限进行控制或加入磷铜熔渣,且严格控制铜液的成分,不允许进行烧氧枪。正常浇注状况下,若浇注液面骤升或陡降时,可判断为PIN已破损或脱落;液面骤升时,关棒和适当提高铸轮转速后,液面仍上升时,必须果断倾转保持炉,防止溢铜;浇注液面陡降时,需适当降低铸轮转速,试棒几次,浇注液面无明显变化,应立即倾转保持炉处理;需加强PIN装配和烘烤后的检查,特别是PIN烤偏后,必须重新进行调整,烘烤前后必须清理干净中间包内异物,防止浇注时粘结PIN;保证中间包烘烤温度和铜液温度;加强中间包内衬检查,避免PIN因严重侵蚀而破损或脱落等严重事故;上棒时,严格执行操作规程,避免因操作原因造成PIN损伤。

3.1.4 PIN电机事故

(1)PIN电机不动作、SPOUT流量失控。该故障较为常见。该故障主要表现为PIN电机突然不动作,SPOUT流量无法调节与控制。其主因是PLC通讯堵塞,影响PLC与PIN电机的通讯,必须重启PLC才行;步进电机控制器到步进电机的电源电缆和反馈电缆的接头有松动或通讯不良,必须检查各电缆的接头对接情况;电缆本体有断路或短路状况时,需用万用表测量电缆两头接头的通断来检测电缆本体是否有断路或短路情况。

(2)PIN电机失控。该故障较为少见。其主要表现为出汤时在控制铸池液位过程中,关闭PIN电机有卡滞、延缓现象,导致铸池液位无法正常控制使铜液外溢,形成冷铜又撑开压轮,铜液外溢加剧,铸轮二侧结有大量冷铜,难以维持正常生产,甚至停铸。PIN电机失控软故障是该事故的直接原因,且铸机人员出汤时判断异常状况不准确,未及时采取有效的措施,导致铜液大量外溢,使铸轮结大量冷铜,处理难度增加。设备人员必须确诊故障原因,不可在未确定原因的状况下运行设备,以免影响正常生产;铸机人员出汤时,应密切注意现场工况,加强与现场出汤人员的手势交流,出现异常状况时,需及时采取有效的措施进行处理。

(3)PIN电机误动作。该故障较为少见,其主要表现为控制器、PLC断电。其主因是倒锭时PIN电机控制电缆被烫伤或线缆老化影响正常通讯,造成步进电机的误动作。每次更换系统时,必须针对控制器、PLC进行断电复位,以杜绝步进电机的误动作。

(4)PIN电机突然关死。该故障较为少见。其主要表现为自动浇铸过程中,PIN突然关死,无铜液流出,导致铸机停铸。其主因是PIN电机长期处于高温恶劣环境,其控制器会接收到假的急停信号,导致PIN电机直接关死,且未被复位之前不能再被打开,造成铜液断流停铸。维修人员可参照图纸排查急停一段的线路,若确认是由于接到I/O电缆的一个延时继电器常开触点接触不良而造成停铸时,则应更换延时继电器,且将步进电机控制器进行复位,但必须注意的是,在更换新的延时继电器时,宜先用万用表测量延时继电器的触点,以保证其触点接触良好,不会再次造成假的急停信号;同时,为降低PIN电机的工作环境温度,先试用传统鼓风机方式,效果并不理想,但可在PIN电机与中间包之间设计新增一道石棉毡隔热挡板,隔热效果十分理想。改进后,PIN电机温度同比可从120 ℃降至约50 ℃,杜绝了因PIN电机温度过高而导致的停铸事件。

原设计美国产PIN电机在生产过程中故障频繁,且故障率居高不下,通过改进选用新型西门子PIN电机和新型控制器后,PIN电机的适应性更强、可靠性更高,可大幅降低设备故障率。

3.1.5 线性轴承异常磨损

该故障较为常见。其主要表现为轴承零件滚动表面的质量发生恶化,引起轴承工作表面粗糙、旋转精度降低、游隙增加、振动噪声增大等,最终导致轴承丧失正常的工作性能。它是PIN架线性导向轴承主要的失效形式之一。其主因是异物通过密封不良的装置或密封圈,进人了线性轴承的内部;润滑不当,如润滑油中的杂质未过滤干净、润滑方式不良、润滑剂选用不当、润滑剂变质等;零件接触面上的材料颗粒脱离;或由于轴承使用温度变化产生的冷凝水、润滑剂中添加剂的腐蚀性物质等原因而形成的锈蚀等。

生产实践中,PIN架线性轴承磨损大多属于综合性磨损,易同时出现多种磨损形式,如粘着磨损可能伴有磨粒磨损;而接触疲劳和粘着磨损则可能伴有氧化磨损;而微动磨损表面形貌则具有粘着磨损、磨粒磨损、微动磨损三者的综合特征。因而,解决线性轴承实际磨损问题时,必须尽量查找、重点解决其主要磨损形式。在解体、清洗滚珠轴承时,若测量滚珠直径磨损超出0.5 mm,必须立即更换滚珠,插入导杆检查其配合间隙,调整轴承两侧调整螺钉直至适宜位置;在换系统或月修时,必须紧固所有螺栓、销,同时安装时要涂抹76764抗咬合剂;三个月应更换紧固螺栓和销;一年需更换线性轴承内所有滚珠;三年必须更换线性轴承。

3.2摇架故障

3.2.1 顶升油缸不动作

该故障较为常见。其主要表现为油缸、油管漏油。因中间包现场工作环境温度高,致使中间包密封件、油管等老化加剧,特别是中间包右侧油缸、下侧油管更易老化、失效,导致油缸、油管易漏油,必须加强点检,定期进行更换。若密封件老化造成气动液压泵压力不足时,必须立即更换泵维修包。

3.2.2中间包卡滞、动作不灵

该故障较为常见。其主要表现为阀门转动装置密封、气管老化泄漏、气动马达或螺旋千斤顶故障。由于阀门转动装置卡死、密封老化,导致气动控制阀故障时,需及时进行修复或更换;中间包工作环境温度高、气管老化,造成气管泄漏时,应立即进行紧固或更换气管;气动马达叶片磨损或卡死时,应立即进行解体清洗或更换气动马达;螺旋千斤顶内有异物、中间弹性块破碎或过限位造成卡死时,则必须立即修复千斤顶。

3.3自动浇注系统故障

该故障较为少见。其主要表现为发送操作信号后,保持炉动作异常迟缓。该类故障主要是由于保持炉倾转电磁阀故障造成的,若电磁阀阀芯堵塞或电磁阀进、出气管变形等,宜先确认电磁阀阀芯是否有异物堵塞,再拆卸、清洗阀芯,使各气管畅通;若电磁阀进、出气管被压或被砸变形时,为防止气路不通畅,则必须立即更换变形气管。

3.4液位自动监控系统故障

3.4.1液位辅助监控装置失灵

该故障较为少见。其主要表现为液位信息实时监控由于干扰严重而失灵。原设计进口中间包液位辅助监控装置观察铜液状况仅依赖一块不锈钢镜面板且通过中间包铜液的反光来完成,受燃烧烈焰、烟气、水蒸汽及飞溅物等恶劣工况影响,现场采光度差,抗干扰能力弱,不直观且不清晰,一旦系统失灵时,安全隐患较大。

为采集与转换液位信号方便,通过优化设计,在中间包尾部上方安装中间包液位自动监控装置,现场采光好,抗干扰能力强,液位实时监控直观又清晰,可靠性高,数据采集、传送及显示等功能强大,特别适于系统失灵时的液位监控,即便液位波动较小时,宜通过手动控制及时使熔池液面趋于平稳,确保铸锭坯品质的稳定提升。

3.4.2液位无录像显示

该故障较为少见。其主要表现为摄像头无信号传输至中间包监控服务器。其主因是视频传感器故障、摄像头本身故障、电源盒故障、信号传输电缆故障、中间包监控服务器内的图像采集卡故障。若因视频传感器故障造成无输出,PLC无法接受到液位信息的模拟量信号,液位无录像显示,导致设备被迫停机时,则必须更换视频传感器;或按相关操作程序排查摄像头至中间包监控服务器的信号传输电缆接头是否松脱,摄像头的电源盒是否有电源输出,若确认均正常,很有可能是图像采集卡故障,可更换一台新的监控服务器进行尝试;若仍未排除,极可能是摄像头本身故障,则应立即更换摄像头。

3.4.3显示器液面画面定格死机

该故障较为少见。其主要表现为液面画面定格卡住。必须点击该软件上端工具栏处的“Reset Video”键来重启屏幕;若点击后仍无效,可关闭该软件后,再重新启动;若仍无法恢复,则必须重启自动浇铸电脑。

3.5SPOUT开裂、粘渣及粘铜

该故障较为常见。其主要表现为易发生漏铜现象。中间包SPOUT尤以其尾部位置受冲刷侵蚀的影响最为严重,易造成开裂、漏铜等现象,往往导致无法控制铜流而提前报废,而渣液对SPOUT的侵蚀,则易导致其机械性能的降低,甚至停浇。上机前必须排查中间包SPOUT及入口四壁、挡渣砖有否损坏、粘渣或粘铜,若有需及时修补和除去;中间包SPOUT除从材质上提高其抗热震性、防止崩裂外,还应具有优良的抗铜液冲刷性、抗渣侵蚀性及抗氧化性等,宜选用高强度的复合耐火材料Fused silica即聚凝融硅。

3.6中间包结冷铜严重

该故障较为常见。其主要表现为中间包液位显示异常且波动较大,甚至突发事故。铸机操作人员应严格控制好中间包液位,宜在显示屏上划线,且要求每间隔30 min到现场进行确认,以防止因液位波动而使铜液温度发生较大的变化,导致产生铸坯空心和晶粒组织不均匀现象;需不定时地清理流嘴、中间包盖子上的冷铜,交接班时必须保证清理干净,以防冷铜堆积后,无法观察中间包液位;控制液位时,切勿堵塞中间包溢流口,若出现冷铜粘接时,必须当班处理掉;出现液位补差异常时,应立即排查下流槽、保持炉、摇架等周边装置,及时处理异常阻塞或磕碰;加强操作控制,避免出现侧边漏铜现象或因液位波动大、温度大而导致断坯或停机。

3.7测温装置严重氧化

该故障较为少见。该故障主要表现为中间包温度显示不准确,温度波动大。其主因是中间包热电偶本身有氧化、测量有误差。实践证明,当夹杂物占到铜线截面积1/4时,将导致拉丝断线[2],而有效地控制铜液的温度、及时去渣,则是防止铜杆夹杂最有效的手段[3]。必须立即拆下中间包热电偶,检查其输出端子是否高温氧化,采用细砂纸打磨端子表面后,使用万用表测量热电偶电阻值,可判别出热电偶内的测量装置是否损坏,若超出正常阻值范围即0.7~0.9 Ω,则更换热电偶后,再解体检查换下的热电偶;热电偶公母对接头内氧化严重时,需彻底打磨其内部接线端子,清除氧化物;热电偶补偿导线前段因高温被氧化时,应剪掉前段氧化导线,利用专用测温仪表检测、确认其温度输出无误,且加强补偿导线的隔热效果;整根热电偶本身的补偿误差时,必须更换整段补偿导线后,再用专用测温仪表来检测、确认其输出无误;而PLC模块对应的点造成误差时,则必须更换模块的点或模块。

3.8称重仪数据失真

该故障较为常见。其主要表现为中间包称重数据时而过大或过小,补给模拟数据波动较大,易造成中间包铜液液面忽高或忽低,波动较大,严重影响中间包铜液质量。其主要原因是中间包称重传感器出现故障,中间包重量输出与实际不符,中间包重量自动控制无法实现,必须立即采用手动补给,保证中间包铜液的流量及液位的稳定,且应及时更换失效的称重传感器;中间包架置于铸轮护板上,基座有杂物或冷铜影响称重时,必须及时进行清理,且重新调整中间基座上、下、前、后位置液压缸;因环境温度过高,称重元器件易出现老化现象,造成称重仪或通信线路故障时,需适时维修称重仪,或更换通信线路;铜液常飞溅至温度偏低的流嘴周围,致使中间包与下流槽形成冷铜连接,应及时进行清理;而称重仪表失灵或死机,导致显示客户端上的中间包液位为黑色时,则必须按中间包称重仪复位操作流程图相关程序进行复位。

4 结语

生产实践证明,针对该连铸中间包浇注机构常见故障分析与控制技术研究,可稳定连铸工艺,提高连注机作业率、优化作业、顺利连续浇注、改善铸坯质量极为重要[4],其产能高,产品缺陷少,品质好,设备故障率低,成本能耗水平高,该公司铜杆年产能已突破40万t/a大关,超过原设计37万t/a,已成为国内最大的光亮铜杆生产基地,完全能满足国内外客户对高端铜细线及超微线的苛刻需求,其推广应用前景十分广阔。

[1] 张伟旗.SCR铸轮技术装备创新与机械故障的控制[J].特种铸造及有色合金,2012,32(3):274-276.

[2] 刘富国.齐增生.冯祥轶.铜杆质量对再拉断线的影响[J].有色金属加工.2010,39(4):10-12.

[3] 彭云.光亮铜杆的质量控制[J] .电线电缆.1999,(4):12-16.

[4] 潘秀兰.梁慧智.王艳红等.国内外连铸中间包冶金技术[J].世界钢铁.2009,9(6):9-16.

[5] 张伟旗.SCR炉铸区LPG系统装备设计及关键技术研究[J].中国铸造装备与技术, 2015(2).

TheMalfunction Diagnosis and Control Technology Research of Institutions of SCR Continuous Casting Tundish Pouring

ZHANG WeiQi

(Copper Co.,Ltd. of Jiangxi Copper corporation,Guixi 335424,Jiangxi,China)

It is crucial to the stability of continuous casting process and improvement the quality of ingot casting for SCR continuous casting tundish pouring institutions,it has been a common discussion which is focused on the continuous casting and rolling at home and abroad. For the continuous analysis on casting tundish pouring the common malfunction and control technology research.The cost of equipment failure rate is low,and the energy consumption level is high.It has successfully solved the problem which was ‘bottleneck’restricting production technology and which was ‘core’ issue of the same kind of casting production line,It can absolutely fulfll the demand of the domestic and foreign customers for high-end copper thin lines and the specifc requirements of the superfne line.

Continuous casting tundish;Pouring institutions;Common faults;Equipment failure rate

TG249.7;

A;

1006-9658(2015)04-0028-05

10.3969/j.issn.1006-9658.2015.04.008

2015-02-06

稿件编号:1502-810

张伟旗(1965—),男,高级工程师,主要研究方向为铜加工、矿山机械、有色冶金、机电设备工程.