H型钢坯连续铸造工艺概况及发展现状

阮 飞,刘智宇,马 婕,冯孔方,白 亮,刘卓承

(1.内蒙古科技大学,内蒙古包头 014010;2.天津钢管集团,天津 300301;3.上海大学,上海 200072)

H型钢坯连续铸造工艺概况及发展现状

阮 飞1,刘智宇2,马 婕3,冯孔方3,白 亮3,刘卓承1

(1.内蒙古科技大学,内蒙古包头 014010;2.天津钢管集团,天津 300301;3.上海大学,上海 200072)

阐述了H型钢坯连铸技术,介绍了H型钢坯连铸关键设备及技术,总结了H型钢坯连铸主要工艺特点,概括了国内外H型钢坯连铸技术发展历程及现状,分析了H型铸坯存在的质量缺陷及影响因素,并提出了改善铸坯质量的措施,为H型钢坯连铸领域科研及生产提供参考。

H型钢坯;连铸设备;连铸工艺;质量缺陷;发展现状

H型钢是一种重要的型材,具有截面模数大、重量轻、断面金属分配合理等优点。相同载荷下,比工字钢节约金属15%~20%,可使建筑减轻30%~40 %,桥梁减重10%~20%,具有普通钢材无法比拟的优良性能[1],广泛用于经济建设各个领域,发展前景非常广阔[2]。

H型钢依据生产工艺不同可分为焊接H型钢和轧制H型钢两大类,前者利用连续式焊机将一定尺寸的带钢相互焊接组合而成;后者则是由H型铸坯直接轧制成型。相比之下,前者具有金属消耗大、经济效益低、产品稳定性差等缺点,因此,目前H型钢生产以轧制方式为主。

早期的轧制H型钢生产一般以板坯和矩形坯为原料[3],经均热、开坯和多道次的轧制最终成型,工序能耗高,生产效率低。而H型坯连铸技术的出现使得轧制H型钢生产技术发生了质的飞跃[4,19]。

1 H型坯连铸技术概述

1.1 H型坯连铸技术简介

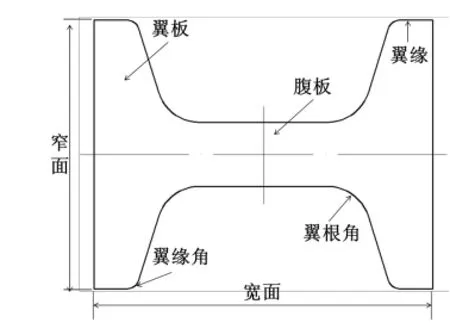

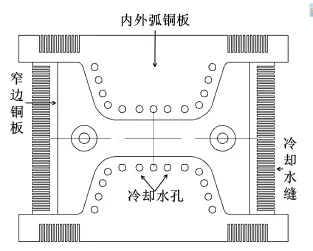

H型铸坯断面形状如图1所示,因其断面与H型钢十分接近,以该铸坯轧制H型钢能够显著降低能耗、缩短轧制周期,降低成本[5],是轧制H型钢最理想的坯料。

图1 H型坯横断面示意图

H型坯连铸工艺流程与传统连铸大致相近,但由于其断面形状特殊,工艺设备又有其独特之处。

1.2 H型坯连铸关键设备及技术

1)中间包

常见的H型坯连铸中间包有矩形、T型、近似T型等类型,典型结构如图2所示。

图2 H型坯中间包典型结构

为满足较大断面H型坯采用双水口浇铸的需要,H型坯中间包每流一般均设置2支水口,为合理控制流场,促进夹杂物上浮,包内多设置抑湍器、导流墙等控流装置。

2)浇铸方式

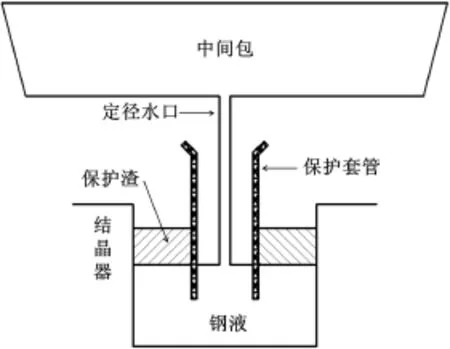

H型坯浇铸方式包括半敞开式浇铸和保护浇铸两类,半敞开式浇铸主要通过中间包定径水口及保护套管实现,如图3所示。

图3 敞开浇铸示意图

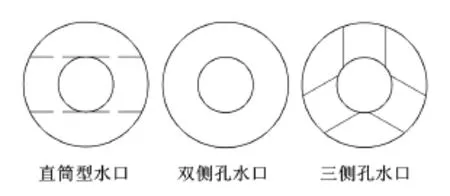

保护浇铸主要通过浸入式水口实现,水口种类及布置方式较多,基本水口类型包括直筒型、双侧孔型及三侧孔型水口等,如图4所示。

图4 浸入式水口结构示意图

其中直筒水口结构简单,易于加工,但冲击深度大,夹杂物上浮去除困难;双侧孔水口能克服上述缺点,且可通过改变侧孔有效控制流场,应用较广;三侧孔水口是针对H型坯断面形状特点开发的,使用效果较好,但寿命低。

而实际生产中依据水口类型及空间布置方式不同可分为以下几种情况,如图5所示[6]。

图5 水口空间布置示意图

(1)一支水口置于腹板中心

有两种情况。直筒型水口一般用于腹板较厚且宽度较小铸坯,包钢BB1断面采用该方式;双侧孔水口用于腹板较厚且宽度较大铸坯,如图5(a)所示。

(2)一支水口置于翼缘三角区

分为四种情况。开有三个侧孔的直筒水口和普通的三侧孔水口在铸坯断面尺寸较大,且为避免使用双水口带来的控制难度时采用,其中马钢采用后者;开有一个侧孔的直筒型水口一般用于铸坯宽窄面长度比值较大的情况;普通直筒水口一般用于铸坯断面尺寸较小的情况,但实际使用中存在对侧翼缘钢液更新速率低等问题,使用较少,如图5(b)所示。

(3)两支水口置于翼缘三角区

有两种情况。两支水口均为直筒型水口或三侧孔水口,一般适用于铸坯断面尺寸较大的情况,使用双水口不便于安装塞棒,但实际浇铸效果较好,特别铸坯腹板较宽情况下,包钢和津西均采用该方式,如图5(c)所示。

上述几种布置方式中,5(a)和5(c)布置方式最常用,小断面一般采用前者,而大断面则多采用后者。

3)结晶器

H型坯结晶器结构经历了多个发展阶段才逐渐形成当今的设计理念[7]。在H型坯结晶器设计方面,一般小断面采用管式结晶器,大断面采用组合板式结晶器,其典型结构如图6所示。

图6 板式结晶器结构示意图

组合板式结晶器由内(外)弧铜板和两窄边铜板组成,铜板材质为高硬度和导热性的DHP合金、铬锆铜合金及铜银合金等,表面镀铬。铜板厚度一般考虑修磨消耗留有余量。为降低凝固收缩引起坯壳与结晶器间气隙,结晶器倒锥度一般取0.7~1.2 mm/m[8]。由于内外弧铜板各处厚度不同,较厚处一般采用水孔冷却,冷却水流速为8~10 m/s ,其他部位采用水缝式冷却,水缝宽度4 mm左右,冷却水流速为6~12 m/s。各铜板单独做水路,国内马钢和包钢均为此结构[9]。

4)吹水器

由于H型坯内外弧侧表面呈凹槽状,为防止二冷区喷淋的雾化水来不及蒸发,在铸坯凹槽处聚集造成局部过冷,恶化铸坯质量,吹水设备应运而生,吹水器利用压缩空气吹走铸坯表面残水,一般安装在二冷Ⅱ段尾端和导向段的尾端,为H型坯连铸所特有的设备。

5)二冷区

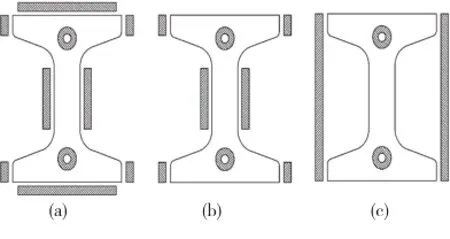

由于H型坯截面各点散热差异较大,凝固铸坯所受应力复杂,极易导致鼓肚等缺陷的产生,故二冷区夹辊的布置方式有别于传统连铸,如图7所示。

图7 二冷各段夹辊布置示意图

二冷区上部(见图7-a),凝固坯壳较薄,在腹板两侧、翼缘端面及窄面均需布置夹辊;二冷中部 (见图7-b),翼板已凝固而腹板及翼缘三角区尚未完全凝固,故需在腹板两侧和翼缘端面分别布置夹辊;而在二冷下部(见图7-c),腹板已完全凝固,翼缘等处也基本凝固,只在宽面两侧布置导向辊。

1.3H型坯连铸主要工艺特点

H型坯连铸工艺过程复杂,与传统连铸存在诸多差异,其主要工艺特点概括如下:

(1)铸坯表面积大,散热条件好,二冷区完全凝固,冶金长度短,矫直为固相矫直,矫直许用应力大,矫直形状变化较大[10]。

(2)铸坯断面形状复杂,断面各点散热差异较大,铸坯初生坯壳厚度均匀性较差,铸坯内部所受应力状况复杂。

(3)对钢液质量要求高,工艺过程控制难度大,产品缺陷率较高,成材率低较[11]。

(4)浇铸方式可分为单水口浇铸和双水口浇铸,保护浇铸和敞开浇铸等,浇铸工艺灵活,多种浇铸方式并存。

(5)二冷夹辊布置工艺复杂,布置方式特殊,二冷各段布置方式差别较大。

(6)支持多种断面互换,利于实现产品多样化。

(7)组成设备复杂、自动化程度高、控制检测技术先进,但一次性投资大。

2 H型坯连铸发展历程及现状

世界上第一台H型坯铸机诞生于20世纪的加拿大,1964年加拿大阿尔戈玛公司和英国钢铁研究协会合作,在谢菲尔德进行H型坯连铸研究取得成功,随后在加拿大建造了二流H型坯铸机,于1968年正式投产,可生产5种断面的铸坯。

1973年日本川崎钢铁公司联合西马克-德马克及住友重工在水岛建成了一台H型坯/大方坯铸机,成为世界上第二台H型坯铸机。

20世纪80年代以后,随着H型坯连铸技术的日趋成熟,韩国及欧美各国也相继建成现代化H型坯连铸机,世界范围内部分代表性H型坯生产企业及其投产时间如表1所示。

表1 世界上代表性H型坯生产企业

目前,世界上大约有20多个国家或地区拥有H型铸坯连铸技术,未来将会有更多的企业投产H型铸坯铸机,也有部分国家如韩国近年在原有基础上扩大规模,所以未来H型铸坯连铸技术必将面临激烈的竞争。

我国大陆H型坯连铸技术起步较晚,大致发展历程如下[12,13]。

1998年,马钢委托西马克-德马克设计建成了大陆的第一台H型坯连铸机,并首次成功使用浸入式水口保护浇注。

2005年11月,国内第二台铸机在莱钢投产,可生产当时国内最大断面,关键设备由奥钢联引进,部分设备国内配套。

2006年4月,河北津西三机三流H型坯铸机正式投产,由奥钢联与中冶赛迪合作设计和建设。至此,马钢、莱钢和津西三家企业在国内该领域形成三足鼎立态势。

2007年3月,由武汉大西洋公司研发的国内首台具有自主知识产权的四机四流H型坯铸机在山西长治钢铁集团投产,结束了依赖国外技术建造H型坯铸机的时代。

2010年,唐山钢铁公司委托中冶设计并建造大陆第五台H型坯连铸机。

2012年8月,由中冶赛迪设计的首台全国产化矩型/H型坯铸机在唐钢中厚板公司热试成功。

2012年12月,包钢三机三流H型坯铸机正式投产,设计年产量100万吨,能够生产目前世界上最大断面H型坯[14]。

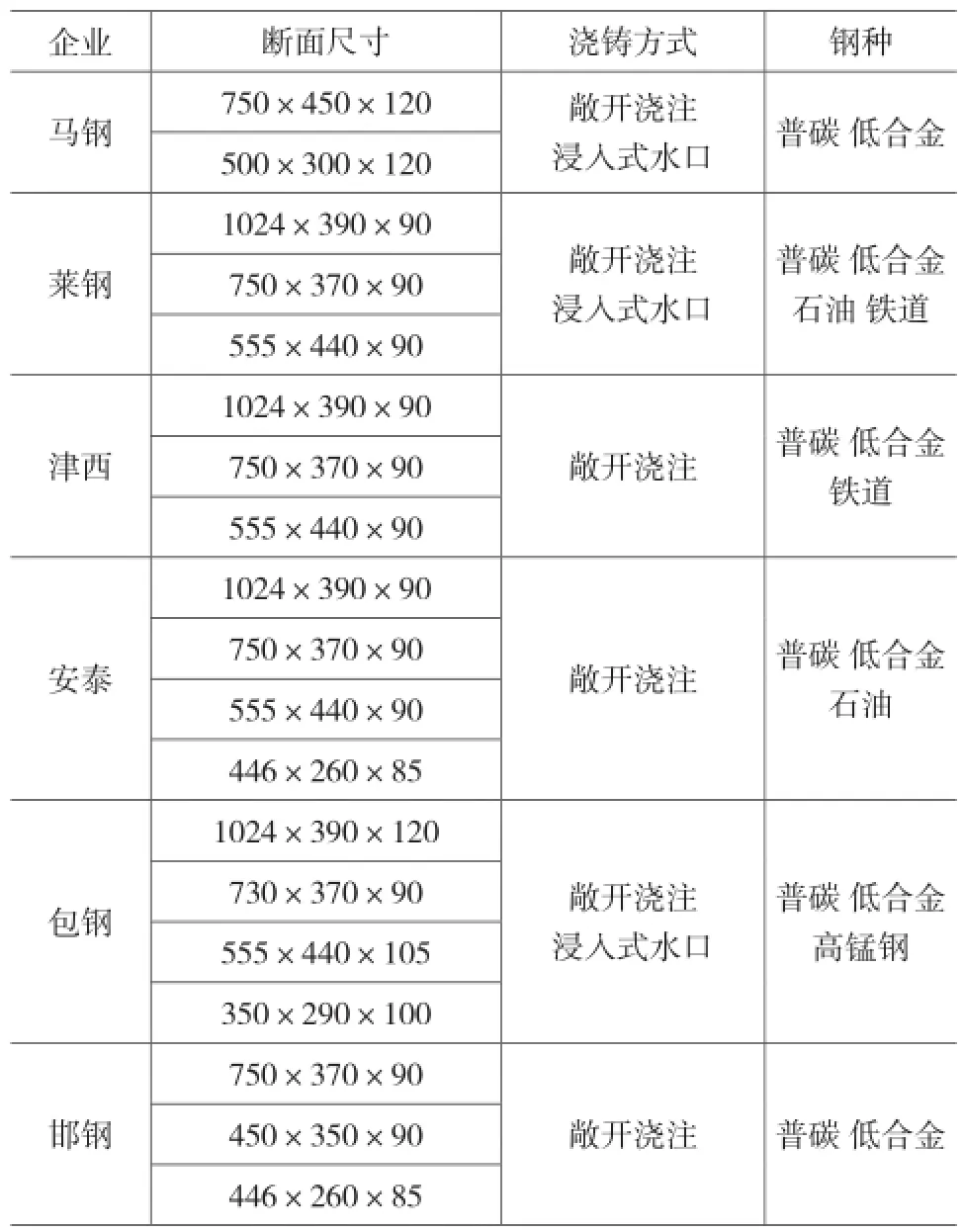

近年来,国内先后投产了多台H型坯连铸机,其中具有代表性企业及主要设备参数如表2所示。

近年来,国内H型坯生产和应用取得了长足的发展,但就铸坯质量方面与先进水平依然存在差距。

3 铸坯主要缺陷及影响因素

H型坯缺陷包括凹坑、裂纹、气孔、夹杂、重皮、掉肉等[15],裂纹缺陷尤为突出,一般为腹板和翼根角处表面纵裂纹、腹板内部中心裂纹及翼板内部裂纹等[16],特别是腹板表面纵裂纹一直是困扰实际生产的技术难题。而研究及实践表明,影响H型坯质量主要因素可归纳如下:

(1)钢液质量

①C含量的影响

H型坯钢种碳含量大多处于裂纹敏感区。铸坯凝固中发生相变,引起较大的体积收缩,造成坯壳与结晶器内壁气隙增大,导热变差,柱状晶比率上升,铸坯塑性降低,裂纹加剧。故应分钢种制定相应C含量内控指标,C含量按中上限控制,以避开裂纹敏感区。

表2 国内代表性企业H型坯铸机设备

②Mn/S的影响

S是钢中裂纹敏感性元素,铸坯凝固时S的低熔点化合物在晶界富集,显著降低钢的强度及塑韧性。而由于Mn可有效降低S的危害,故提高钢中Mn/S至25以上,可降低裂纹率[17]。

③Mn/Si的影响

Mn/Si影响钢的可浇性, H型坯连铸一般应保证Mn/Si>2.5,以降低脱氧产物SiO2浓度,并得到液态硅酸锰脱氧产物,保证钢液的流动性和可浇性。

④合金元素的影响

微合金钢中Nb、V 、Ti、B等与碳、氮易形成高熔点化合物,冷却过程中,沿奥氏体晶界析出,铸坯塑性变差,容易开裂,此类元素应制定相应成分内控指标。

⑤脱氧状况的影响

钢中氧含量主要与脱氧状况有关,氧含量对铸坯质量产生不利影响,并能够加剧S的危害,故应严格限制,可通过改进转炉脱氧工艺改善,如采用Si-Ca-Ba等复合脱氧。

⑥残留元素的影响

钢中Cu、Sn、As、Sb等残留元素属于裂纹敏感元素,控制不当易造成铸坯开裂,其中Cu、Sn影响较大,残留元素控制主要从废钢质量入手。

⑦钢液过热度的影响

钢液过热度是决定铸坯质量好坏的关键,过热度太小,钢液无法正常浇铸;过热度太大,容易加剧钢液的吸气氧化、铸坯柱状晶过度发达、中心偏析、缩孔及疏松加重。应严格控制钢液过热度在10~30 ℃范围内。

(2)结晶器保护渣

保护渣的理化特性对铸坯质量影响较大, H型坯保护渣应具有适当的熔点和熔速、适宜的的流动性、合理的成分及熔融结构等,以满足保温、润滑、吸收夹杂,保护钢液,改善传热的要求,此外针对不同钢种及断面的H型坯应选择合适的保护渣。

(3)冷却工艺制度

H型坯断面复杂,冷速太大易导致断面热应力集中,相互牵扯,引起裂纹产生,为尽量保证坯壳厚度均匀,避免局部坯壳过薄,结晶器进水温度一般控制在25~30 ℃。而二冷强度过大,铸坯内外温差大,综合应力超过许用应力,可导致铸坯开裂,二冷比水量应小于0.6 L/kg 钢液[18],同时应保证配水合理。

(4)吹水器

二冷雾化喷淋水来不及蒸发,就会在内弧面凹槽聚集,造成铸坯局部过冷,整体冷却不均,引起开裂,一般通过调整吹水器介质工作压力,吹水喷头布置等参数来调整吹水效果,以保证铸坯表面无明显积水。

(5)设备状况

结晶器倒锥度不合适、结晶器表面划痕及镀层脱落都会导致裂纹产生,为此需制定相关制度,定期检查结晶器,保证结晶器表面无划痕、无锈、无镀层脱落。

(6)人员操作水平

人员操作水平的影响尤其体现在铸机对弧、对中精度及一二段足辊精度控制,如对弧及对中精度差,铸坯所受机械应力太大,可直接导致裂纹产生。为此需保证一个浇次进行一次对弧对中,此外应定期开展相关岗位操作人员的培训。

4 结语

随着我国城市化进程加快,标志性建筑、工业厂房、体育场馆、机场车站、高级宾馆等建设中,钢结构建筑都是主流,这将为我国H型钢的发展提供非常大的发展空间,但由于H型坯断面复杂,控制难度大、缺陷率较高,诸多技术难题有待攻克,因此未来H型钢的发展机遇与挑战并存。

[1] 张小平,梁爱生.近终形连铸技术[M].北京:冶金工业出版社,2001:126-134.

[2] OCONNOR T G, DANTZIG J A. Modeling the thin-slab continuouscasting mold[J]. Metallurgical and Materials Transactions B, 1994, 25(3): 443-457.

[3] 宋利刚,吴功军,张毅蓬.H型钢生产工艺发展的综述[J].金属世界,2011(2):62-64.

[4] HOEDL H, MAYRHOFER F K, SPIESS J S, et al. Beam blank casting technology[J]. AISE Steel Technology, 2002, 79(9): 26-33.

[5] 张兴中.近终形异型坯连铸技术[J].钢铁,1996,31(12):72-75.

[6] 赵骥,陈伟,张玉柱.异型坯连铸技术及其研究现状[J].河北理工大学学报(自然科学版),2009,31(4):29-34.

[7] 徐海伦.连铸异形坯冷却过程模拟仿真及优化[D].重庆:重庆大学,2010.

[8] 王硕煜,杨钧.近终形异型坯连铸结晶器制造技术研究[J].安徽冶金科技职业学院学报,2006,16(z1):61-65.

[9] 关义,王小玲.异型坯连铸的特点与展望[J].包钢科技,2000,26(3):20-21.

[10] 张婕,王学新,王淑华,等.异型坯腹板纵裂纹产生原因分析[J].山东冶金,2007,29(5):46-48.

[11] 刘建华,包燕平,杜松林,等.近终形异型坯连铸特点分析[J].鞍钢技术,2008(1):1-4.

[12] 史雷刚.H型坯连铸质量缺陷及其形成数值模拟[D].西安:西安建筑科技大学,2013.

[13] 陈伟.H型钢异型坯表面裂纹和洁净度控制研究[D].秦皇岛:燕山大学,2008.

[14] 陈阳,张炯明.近终形异形坯_大方坯复合型连铸机设计特点[J].炼钢,2013,29(5):74-78.

[15] 汪开忠,茆勇.从异型坯连铸机的投产看近终形异型坯连铸技术的发展[J].连铸,2001(3):1-4.

[16] 罗伟.异型坯连铸过程中结晶器铜板及铸坯热力行为数值模拟研究[D].重庆:重庆大学,2012.

[17] 王建锋,李德辉,郭朝军,等.H型钢腹板裂纹的成因分析及对策[J].河北冶金,2014(11):13-16.

[18] 胥明旺,刘宇轩,李升,等.H型钢腹板表面裂纹形成的原因分析与探讨[J].河南冶金,2014,22(3):29-31.

[19] 王保宏,白思诺.H型钢辊环异型离心铸造工艺研究[J].中国铸造装备与技术,2007(6):19-21.

济南铸锻所与CMEC合作开发冒口锤

2015年5月28日,济南铸造锻压机械研究所有限公司在济南举行济南铸锻所与CMEC冒口锤合作项目推进会。国机集团经营发展部副部长白克斌,济南铸造锻压机械研究所有限公司董事长、总经理张波,CMEC原副总经理焦捍洲及相关负责人参加了会议。

2013年,按照国际集团领导要求,济南铸锻所和CMEC认真落实出口倍增工作,合作开发具有国际先进水平、国内空白的冒口锤产品。经过一年的研发和试制,产品通过试车并在上海国际铸造展上展出,引起了业界的高度关注。

冒口锤产品主要应用于去除大型铸造件产品的浇注冒口。在铸造行业中,特别是大型铸件,浇注冒口的去除一直是国内铸造行业的难题。传统的气割方法,不仅造成大量的材料浪费和切割表面氧化,而且还给铸件本体带来有害影响,尤其是高锰钢铸件,会破坏铸件金相组织、产生裂纹。采用人工用锤子敲击的方法,只适用较小的浇注冒口,而且效率极低,工人劳动强度很大。

为解决去除浇注冒口这一难题,济南铸锻所与CMEC合作研发冒口锤。该产品使用压缩空气为动力,特殊的储能结构使储存的压缩空气迅速释放,工作锤瞬间获得极大的冲击功,能够高效率地去除大型铸件的浇注冒口,大大减少因浇冒口去除不当而产生的补焊和废品。该产品的使用将对提高我国铸件产品竞争能力发挥积极的作用。

推进会上,济南铸锻所冒口锤项目相关负责人介绍了项目的进展情况和需要协调解决的问题,与会人员就产品结构、外形、专利申请、市场等有关问题发表了意见,并就产品的进一步优化完善作了深入的交流。

张波董事长表示:按照集团董事长任洪斌要求,“只有对企业进行根本性的变革,才有可能在一个新的台阶上重新开始发展”,济南铸锻所将发挥科研、人才等优势,将合作项目做实,实现互利合作、双赢发展;并以此次合作为契机,充分利用CMEC丰富的海外资源,加强海外推介,加快走出去的步伐。

国机集团经营发展部白克斌副部长强调,冒口锤的研发成功是国机制造出口倍增的第一个内部合作成果,他为实现国机制造走出去、海外再造新国机开了个好头。他指出要以振兴国家装备制造的高度政治责任感,把冒口锤打造成为国机制造的精品。在后续的优化过程中,要对标德国制造。集团有丰富的外贸渠道和广阔的市场资源,有雄厚的科研实力和国家级的技术水平,集团四大板块的相互融合是实现战略目标的基础,工贸企业与制造、研发企业间要进一步加强内部合作的深度和广度,取长补短、各取所需。要务实推进合作协议各项任务,加强沟通对接,使合作项目落地,以此次推进会为突破点,进一步带动企业之间的协同合作。(济南铸造锻压机械研究所有限公司供稿)

The Process Outlines and Development situation of the H-Beam Blank Continuous Casting

RUAN Fei1,LIU ZhiYu2,MA Jie3,FENG KongFang3,BAI Liang3,LIU ZhuoCheng1

(1. Inner Mongolia University of Science and Technology, Baotou 014010,Inner Mongolia, China ; 2. Tianjin Pipe Group,Tianjin 300301, China; 3. Shanghai University, Shanghai 200072, China)

-beam blank continuous casting technology was reviewed in this paper. The key equipment and technology for H-beam blank continuous casting were introduced. The processing characteristics, the development process and current situation of H-beam blank continuous casting at home and abroad were summarized. The existing quality defects and its affecting factors for H-beam blank continuous casting were analyzed, and some suggestion methods were given to improve the quality of H-beam blank. This paper may provide reference for scientifc studies and productions in H-beam blank continuous casting area.

H-beam blank;Continuous casting equipment;Continuous casting processing;Quality defects;Development situation

TG249.7:TF777;

A;

1006-9658(2015)04-0006-06

10.3969/j.issn.1006-9658.2015.04.002

内蒙古科技大学材料与冶金学院青年人才孵化器平台经费支持(2014CY012)

2015-02-06

稿件编号:1502-808

阮飞(1985—),男,讲师,从事冶金过程模型及仿真研究.