冶金行业钢锭模铸造工艺研究及应用

马 勇,马秉平

(共享装备有限公司,宁夏银川 750021)

冶金行业钢锭模铸造工艺研究及应用

马 勇,马秉平

(共享装备有限公司,宁夏银川 750021)

目前国内钢锭模主要由专业的铸造厂为特钢厂生产提供,或者大型的企业集团附属的铸造车间为自己的炼钢厂生产提供,均是成熟锭型,使用木模。考虑到部分项目锻造线的产品多样性,对于钢锭模的交货期、质量要求也较高。本次创造性的提出了用消失模实型工艺生产钢锭模,其目的在于通过实型消失模生产钢锭模,缩短钢锭模生产周期,降低钢锭模生产成本,适应钢锭锭型的多品种要求。

钢锭模;消失模;铸造工艺

0 引言

冶金行业使用钢锭模[1]需求量大且重量大,重要面尺寸精度要求高,通常使用木模等生产,成本高,效率低下,且质量要求无法保证。与此工艺相比,实型消失模铸造技术是一项高附加值、绿色、高效的战略性研发技术,前期主要生产中小型铸件,而通过该类产品的生产,可以为以后生产大型铸件提供技术参考[2]。

本文现将泡沫模样组合成钢锭模模样簇,刷涂耐火涂料并烘干后,直接埋在自硬砂中浇注,使模样气化,液体金属占据模样位置,凝固冷却后形成钢锭模。采用开放式全陶瓷浇注系统,使铁液多点进流、快速平稳上升,内浇口流速降到1 m/s以下;同时由于10 t钢锭模(图1)主体壁厚达146 mm,产品质量达12 503 kg,最大外圆直径1 550 mm,高2 205 mm,易产生缩松缺陷,通过模拟仿真软件模拟解决铸件缩松问题,确定浇注温度。

1 方案策划及过程实施

1.1铸造工艺设计(3D铸造工艺设计)

(1)根据多点快速浇注,内浇口不宜过于集中,应尽量沿铸件最大尺寸分散设计,分散进流的浇注特点,使用全陶瓷开放式浇注系统,使铁液能够平稳进流。

(2)采用实型消失模铸造工艺,模具完全采用密度为18 g/L的EPS材料,由于钢锭模属于厚大壁件,采用实型消失模将会产生大量的残渣,因此使用消失模专用涂料,保证EPS材料完全气化,且气体通过涂料层透出型腔。

如图1所示,铸件重量大,且该产品主要用于生产钢锭,因此对于吊运等安全要求高。

解决措施:在钢锭模镶铸螺纹钢吊把,吊把使用直径为140 mm的螺纹钢,造型前提前预埋

图 1 10 t钢锭模

1.2仿真模拟

(1)通过模拟仿真软件模拟,确定各个结构铸件的缩松分布、浇注系统合理性[3]、铸件充型凝固、温度场分布等,最终确定合理的工艺方案。

① 采用一级浇注系统,主要是铸件整体较高,高度达2 205 mm,静压头较大,通过公式计算,内浇口流速同样非常大:

a.静压头计算:Hp=H直+H浇/2-(H铸+H冒)/2

通过以上公式计算可得静压头高度:2 450 mm

b.内浇口流速计算:V内=10W/ρ×t×s内(m/s)

其中,V内为内浇口流速(m/s) ;W为铸件浇注总质量(kg);ρ为液态金属密度(kg/dm3),一般灰铁取7.0,球铁取6.9;t为浇注时间(s) ; s内为内浇口截面积(cm2)。

通过以上公式计算可得最终内浇口流速为2.65 m/s。

图2 各类大型钢锭模充型、凝固模拟

② 通过模拟,观察瞬时流速对比分析(图3)

图3 各类型浇注系统对比模拟

采用三级浇注系统,内浇口瞬时流速较其他形式的内浇口降低较大,所以最终创新性的采用三级浇注系统。

③ 通过现场实际生产经验及模拟确定浇注温度为1 420 ℃。

2)通过模拟仿真确定熔炼材质及浇注参数

材质:FC300,化学成分:w(C)%为3.2%,w(Mn)%为0.8%,w(P)%为0.1%,w(S)%为0.1%,w(Si)%为1.6%。

图 4 浇注参数模拟结果

2 过程实施

1)完成EPS材料密度为18 g/L的消失模模具制作。

2)消失模模样流涂[4]、烘烤,如图5所示。

图5 钢锭模流涂

采用流涂方式,流涂2遍,同时烘烤2遍,涂料波美度控制在55~65,图层最终厚度1.2~1.4 mm。

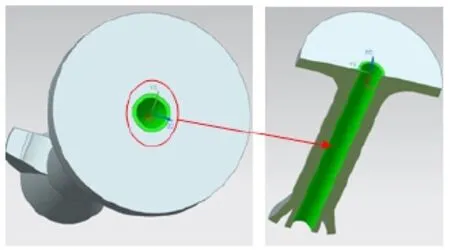

3)造型过程:细长孔提前预埋钢管,防止钢锭模铸件因细长孔粘砂难以清理,而造成钢锭模铸件出现严重缺陷报废,具体原理及措施如下。

在消失模的细长孔内放置一外径为202 mm,长为1 750 mm、壁厚为15 mm的钢管2(图6)。为方便钢管2顺利套装入气化模的细长孔内,钢管2外壁与消失模内孔为间隙配合,并且钢管材料的热膨胀系数大于铸件的热膨胀系数。安装时,消失模沿孔长方向上下固定放置在型箱中,钢管下端与消失模内孔下端部平齐,上端伸出消失模孔外20 mm,并且为防止型砂沿孔端边缘进入孔与钢管的间隙内,将消失模的内孔端边缘用泥条密封。

将上述消失模上下方向固定在型箱中填砂振实,然后进行浇注。铸件冷却后清理铸件,将钢管从铸件内抽出,因钢管的热膨胀系数大于铸件的热膨胀系数,所以铸件冷却后,钢管与铸件内孔之间存在一定的间隙,可以很方便的从孔内取出钢管。

图6 中注管镶铸方钢管

4)采用全陶瓷浇注系统,便于现场造型操作,同时减少冲砂、夹砂缺陷出现(图7)。

图7 使用全陶瓷浇注系统

钢锭模生产出的合格钢锭见图8。

图8 合格钢锭

3 结语

通过对大型钢锭模铸造工艺技术研究及应用,解决了以下技术问题:

1)通过模拟仿真软件解决实型铸造对于高大厚壁铸件生产过程中缩松问题。

2)通过模拟仿真软件确定消失模实型铸造对于高大厚壁铸件温度的控制。

3)铸造过程中对消失模模样吊把预埋钢棒,解决钢锭模在起吊过程中因吊把脱落等危险因素。

4)铸造过程中对消失模模样细长孔预埋钢管,解决细长孔因粘砂严重造成铸件难以清理。

5)消失模实型铸造工艺设计使用全陶瓷浇注系统,解决铸件夹渣、夹砂等缺陷。

6)通过实型铸造工艺设计,解决铸件重要工作面尺寸精度要求。

[1] 何旭东,贺青花,钢锭模技术的发展现状及其趋势[J].湖南冶金,1998,(3):52-56,64.

[2] 王明海.冶金生产概论[M].北京:冶金工业出版社,2008.8.

[3] 蒋兴德,曾绍友.钢锭模的铸造[J].热加工工艺,2000(2):58.

[4] 宋义全,刘宗昌.新型钢锭模涂料的研究与应用[J].包头钢铁学院学报,1996,15(1):45-48.

[5] 张佳平,董秀琦,朱丽娟.消失模铸造直浇道掉砂问题的研究[J].中国铸造装备与技术,2005(5).

[6] 冯小明,王绪然. 铸钢件消失模铸造浇注系统的试验研究[J].中国铸造装备与技术,2001(3 ).

征稿启示

《中国铸造装备与技术》杂志(CN37—1269/TG)是由中国科协主管,中国机械工程学会、济南铸造锻压机械研究所有限公司主办的国家级综合型科学技术刊物,中国机械工程学会铸造学会会刊,科技核心期刊,1963年创刊(曾用名《铸造机械》《中国铸机》)。该刊一直反映铸造行业科研研究前沿水准与最新成果,倡导学术精神,注重学术与实用相结合、生产与理论相结合、专业与知识相结合,努力办出了自己的特色,深受广大读者的喜爱。欢迎铸造企业管理人员、技术人员,科研院所科研设计人员,以及大专院校师生积极撰写论文,踊跃投稿!稿件一经录用,稿酬从优,并免费向作者赠阅6期期刊。

投稿邮箱:zts188@163.com 、cfmt@zds.com.cn ;投稿网站:www.cfmt.com.cn、中国知网。

温馨提示:请勿使用其他网络投稿途径。编辑部联系电话:053187979297,传真:0531 87972242。

Metallurgical industry ingot casting technology research and Application

MA Yong,MA BingPing

(Kocel Manufacture Co., Ltd., Yinchuan 750021,Ningxia, China)

Currently ingot mold foundry mainly by professional special steel production to provide large enterprise groups affiliated foundry for their steel mill production to provide for, or are mature ingot, using a wooden mold. Taking into account some of the projects forging line of product diversity, ingot mold for delivery, quality requirements are high, this creatively presented with EPC real production process ingot mold. Its purpose is to produce by Real LFC ingot mold, ingot mold shorten the production cycle, reduce production costs ingot mold, adapted varieties require ingot ingot type.

Ingot mold;EPC

TG249.6;

A;

1006-9658(2015)04-0068-03

10.3969/j.issn.1006-9658.2015.04.020

2015-03-02

稿件编号:1503-831

马勇(1990—),男,助工,主要从事铸造工艺设计和技术质量管理工作.