基于CATIA软件的船舶铸钢件三维建模方法

闫胜楠,秦 龚,仇凤平

(沪东中华造船(集团)有限公司研发设计院,上海200129)

0 引 言

近年来,随着船舶设计类软件的不断发展,三维设计技术逐渐成为提高船舶研发效率和产品质量的重要手段。在国内,基于采用CAD自主研发的SPD(Ship Product Design)和引进的Tribon、NAPA等软件,在船舶三维设计技术研究方面取得了一些成果。但是,当前船舶铸钢件的设计建造仍主要采用二维图纸实现,该方法不仅设计效率低,而且难以克服传统二维设计中存在的视角单一、线型重叠不易分辨,以及部分区域曲面的曲率变化较大导致构件定位困难和重量估算不精确等问题。

CATIA是法国达索公司开发的CAD/CAE/CAM一体化设计软件。作为PLM(Product Lifecycle Management)协同解决方案的一个重要组成部分,CATIA采用了先进的混合建模技术,提供了丰富的造型工具和强大的曲面设计模块,广泛应用于航空航天、汽车、工程建筑和消费品等领域中。目前CATIA V6版本提供了较为完善的船舶模块,已在我国多家船厂和船舶设计院所推广应用。随着CATIA在我国船舶行业应用的不断深入,考虑采用3DE平台CATIA三维建模软件,以船舶的艏柱铸钢件为例,提出一种在三维环境下设计生成船舶铸钢件的方法。通过对船舶铸钢件进行三维建模,实现船体结构与船舶铸钢件的协同设计,提高艏柱、艉轴管和艉轴架等船舶铸钢件的设计建造效率,以及这些铸钢件重量和重心估算的准确度。

13 000 t重吊船是一种能装载集装箱、散货和特殊设备等多种货物的多用途重吊船,其船体结构设计包含艏柱、艉轴管等铸钢件设计。本文以13 000 t重吊船的艏柱铸钢件的CATIA三维建模设计为例,介绍一种基于CATIA的船舶铸钢件三维设计建模方法。

1 13 000 t重吊船艏柱设计建模方法

1.1 设计准备

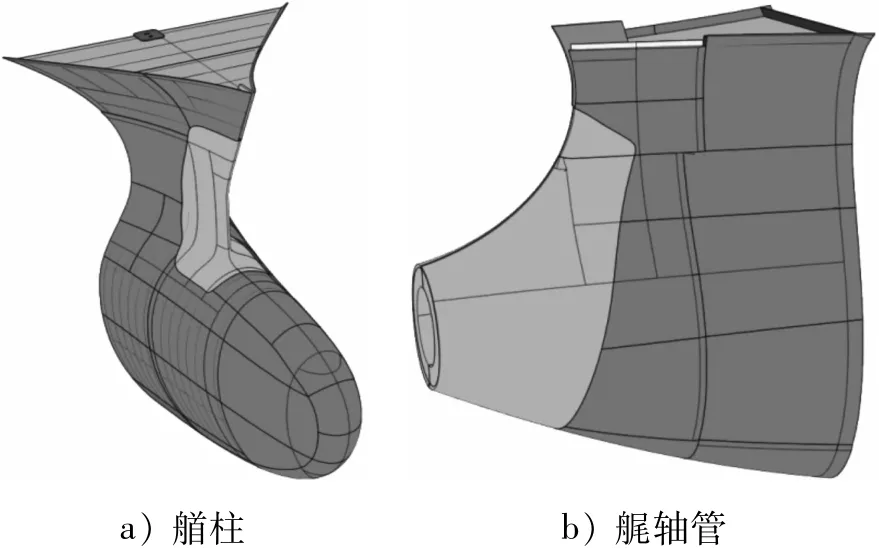

船舶铸钢件设计是船体结构设计的重要组成部分,涉及外板线型、区域甲板和肋板等构件。通常情况下,与船体结构连接的铸钢(或锻钢)的厚度,应比相邻的船体外板的厚度增加25%~50%;艏柱与舷侧外板、底部结构和底板甲板等构件牢固相连,形成水密结构;艏柱外露部分和边缘应充分倒圆。在三维环境下,铸钢件的设计建模工作需以前期的船体外壳(表面)、甲板和肋板等相关结构的设计工作为依据。图1为艏柱和艉轴管铸钢件CATIA建模效果图,铸钢件要与其相邻结构分段对接。

图1 艏柱和艉轴管铸钢件CATIA建模效果图

1.2 CATIA中船舶铸钢件设计建模的总体思路

在CATIA中,对铸钢件的建模与船体结构不同:由于铸钢件大多是表面为曲面结构的实体且其线型曲率变化较大,无法像结构板架、肘板和舱壁等结构一样采用平面作为支持面进行建模;由于铸钢件的厚度不均匀,不能像外板一样赋予其板架属性。因此,需利用关键的点、线、面等信息对铸钢件的形状进行控制,建模完成的铸钢件至少要有2个方向的剖面实现线型光顺连接。

1)需调入前期工作中的船体结构文件和经过光顺处理的船体外壳曲面文件,以肋位、各层甲板和平台为剖面,建立各肋位面、甲板和平台肋板等重要对接构件与船体外壳之间的交线,将其作为下一步铸钢件与外板相对接部分的骨架线(与外板曲面连接的线型),以及铸钢件内表面设计的辅助线。

2)需根据这些线型和结构特征将铸钢件划分为不同的区域,分别对其线型和曲面进行构建。在CATIA中,曲线和曲面的生成方式有多种:可采用任意平面绘制草图,进而向曲面投影形成空间曲线;可通过点、线、面的方式对空间元素直接求交集、剪切和偏移等,生成新元素,通过筛选对有用的元素进行重新组合,形成新的三维曲线。

3)针对生成的三维曲线,以填充或多截面曲线等方式生成船舶铸钢件的外表面,对该外表面形成的封闭包络体进行填充,由此即可完成对船舶铸钢件结构的前期设计建模。

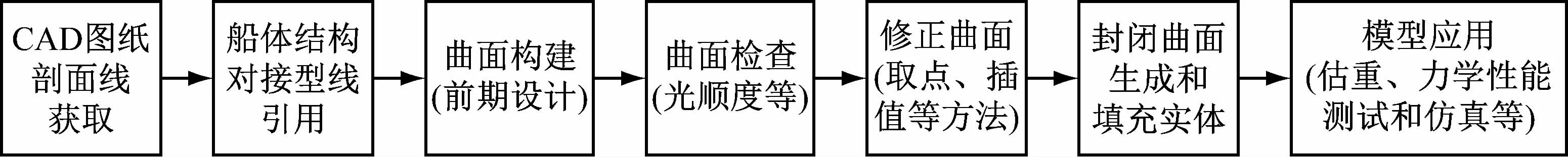

铸钢件的几何特征主要通过GWS(Generative Wire-frame&Surface)模块设计。艏柱铸钢件设计建模流程见图2。

图2 艏柱铸钢件设计建模流程

2 CATIA中艏柱的设计建模

2.1 CAD剖面线获取

在船体结构前期设计中,可结合线型光顺的外板曲面和相关铸钢件的设计标准,在各水平面、肋位面和与外板对接的过渡节点对铸钢件进行相关设计,得到艏柱铸钢件水平剖面,作出艏柱铸钢件中纵剖面和水平面的线型,见图3和图4。

图3 艏柱铸钢件部分水平剖面

图4 艏柱CAD中纵剖面、水平面和部分节点详图

由图3和图4可知,根据CAD部分详设剖面图、部分节点图和艏柱铸钢件左右对称的特点,可创建左舷(或右舷),另外一侧可作实体镜像处理。根据图4可得到部分典型位置的线型信息,如中纵剖面轮廓线、部分水平面截交轮廓线和与外板相交处结构形式。在中纵剖面和部分水平面,通过做草图的方式生成部分剖面轮廓的空间曲线。

2.2 结构对接线型获取

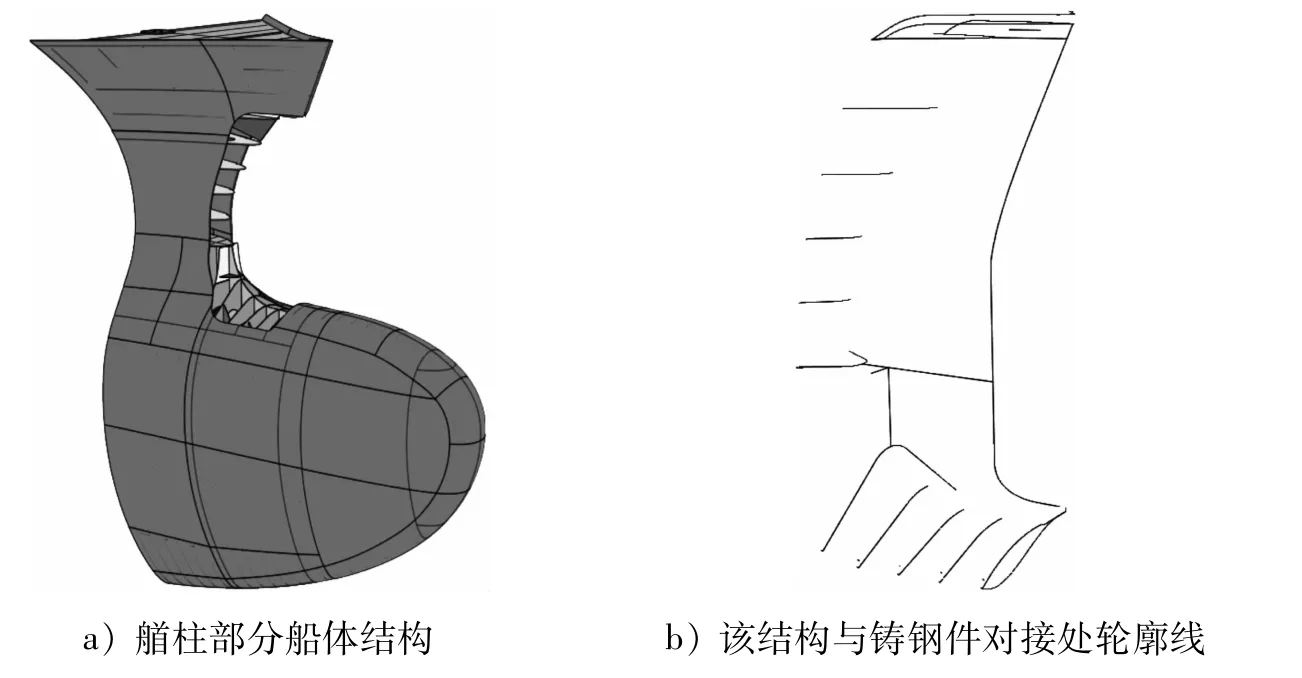

图5为艏柱部分船体结构及其与铸钢件对接处轮廓线,艏柱位于船体球鼻艏上部区域。由图5可知,对于该区域与艏柱铸钢件相连接的结构,采用Extract(抽取功能)获得船体结构与艏柱铸钢件相交部分线型,将这些曲线作为艏柱铸钢件船体内部曲面的骨架线,通过多截面曲面(Multi-Sections Surface)将这些曲线拟合成艏柱铸钢件内部曲面。

图5 艏柱部分船体结构及其与铸钢件对接处轮廓线

2.3 曲面的生成与修正

在获取铸钢件典型剖面的线型信息和与船体结构对接部分的线型信息之后,可通过Multi-Sections Surface和填充(Fill)功能大致构建一个艏柱铸钢件船体内部曲面,该曲面可能存在不光顺或不合理的情况,需进一步对其光顺度和精度进行提升。通过截交(Intersection)功能可截取不光顺部分的关键部位曲线(或点),调节曲线(或点)的偏移数值,对曲面关键的点、线元素进行修改、舍弃和添加,从而达到提升拟合曲面的不光顺度的目的。在提取关键的线(或点)之后,要通过断开连接(Isolate)的方式使线(或点)变为孤立的几何元素,否则再次引用可能会引发重复引用的错误,陷入死循环。

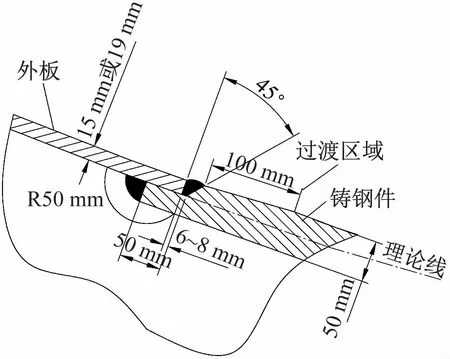

2.4 封闭曲面的生成

抽取艏柱铸钢件区域内外板曲面的轮廓线(即图4中的部分外板边界线),选用GWS中的分割(Split)功能,从外板中取出艏柱铸钢件区域的外板面。抽取经过修正的曲面的边界,根据图1所示的节点铸钢件与外板的连接形式,在平面上做出节点草图,并按线段(Feature)的形式分段发布。在边界线上选取多处剖面重复类似操作,发布的Feature沿曲面边界线扫略(Sweep),生成新曲面。利用新曲面的边界线重复上述操作,直至按图1所示节点的形式使艏柱铸钢件船体内部曲面与外板曲面相连接,形成封闭的曲面。

2.5 实体模型的生成

通过GWS中的相加(Join)功能,可将修正后的曲面、利用修正后曲面边界线的重复扫略曲面和外板曲面Join起来,围成一个空间型闭合曲面。在GWS中,可通过Close Surface功能,利用空间型闭合曲面生成一个实体模型。

以上生成的实体模型只是船体外板内部的部分,对于与船体外板对合的部分,以Thick Surface(加厚,厚度与该区域外板的厚度相同)的方式将在2.3节中截取的艏柱铸钢件区域外板曲面生成实体,并将实体部分与之前生成的曲面包络实体Join,得到最终的艏柱铸钢件实体模型。

3 铸钢件估重、计算分析

在CATIA中,可对直接实体模型赋予密度和材料等信息,艏柱铸钢件为钢结构,密度取7 850 kg/m,软件读取模型体积,以获取艏柱的重量、重心等信息。这些信息可应用于后续铸钢件的运输和搭载设计中。

根据《英国劳氏军规》第1卷第2篇第4章,不允许制造或修理铸钢连杆,为了得到认可,应在制造厂采用建议的方法进行试验,以证明铸件是完好的。应进行试验,以证实铸件(包括曾经焊补过的区域)已具有满足要求的力学性能。有了铸钢件三维模型之后,可利用该模型对一些铸钢件的力学性能进行模拟测试,根据试验结果对铸钢件的设计质量进行及时掌握和修正,有效避免一些错误的产生。

4 结 语

通过对13 000 t重吊船艏柱铸钢件进行三维建模设计,克服了传统铸钢件二维设计中存在的视角单一、线型重叠等弊端,船体铸钢件外型结构表达更为直观,施工建造难度下降。同时,通过对铸钢件进行三维建模设计,可在设计管理上实现船舶铸钢件与船体结构的协同设计,避免因外板对接区域结构复杂而引发对接误差过大和铸钢件重量估算误差较大等问题,提高船舶结构整体设计的效率。利用三维建模的方式估算铸钢件质量,可减小采用传统方式估算铸钢件质量产生的误差,例如13 000 t重吊船艏柱三维模型质量估算结果与实际相比误差下降10%以上,能提升企业在铸钢件建造报价和委托建造议价等方面的主动性,节省建造费用。

本文所述铸钢件CATIA三维设计建模方法能用来完成船舶铸钢件设计和质量估算等工作,同时能实现船体结构与船舶铸钢件的协同设计,有效提升船舶结构和铸钢件设计的准确度、表达的直观性,具有一定的工程意义和实用价值。