全流程三维船舶设计平台构建

吉春正,李 晨,田正军,赵 勇,沈 杰

(招商局邮轮研究院(上海)有限公司,上海200137)

0 引 言

进入21世纪之后,机械工程前沿技术得到了迅速发展,数字化设计、虚拟仿真和并行工程等技术得到了广泛应用,为实现船舶全流程三维(3-Dimension,3D)一体化设计提供了可能。因此,国外先进船企率先开始进行了以协同设计、并行工程和敏捷制造为核心的一体化造船信息平台研究,国内研究人员也对此广泛开展研究,尝试构建一体化设计平台。然而,受传统开发流程和模式的影响,目前我国船舶设计的各阶段仍存在信息孤岛,完全实现基于3D模型的船舶并行协同设计存在诸多挑战。为贯彻落实《中国制造2025》,加快推进船舶总装建造智能化转型,工信部装备司于2017年印发了关于文献[1]的指导意见,2018年印发了关于文献[2]的行动计划,提出推进船舶全三维数字化设计,建设基于模型的数字化船舶设计平台体系。本文在上海市工业互联网创新发展基金的支持下,对全流程三维数字化设计进行深入研究,构建船舶设计平台,规划船舶设计流程,并在某系列客滚船项目(5型9艘)上进行实船验证和完善。

1 3D一体化船舶设计平台研究

为支持对产品全生命周期数据的访问,产品信息模型需保证信息的一致性、完整性、可扩展性和标准化,因此与传统的船舶设计平台相比,3D一体化船舶设计平台需实现数据库统一、设计并行协同、全程3D一体化设计和数据安全保护(见表1),以打通船舶设计各阶段的信息孤岛,实现异地、动态、协同、并行地开展全流程3D一体化船舶设计。

表1 3D一体化船舶设计平台核心特征

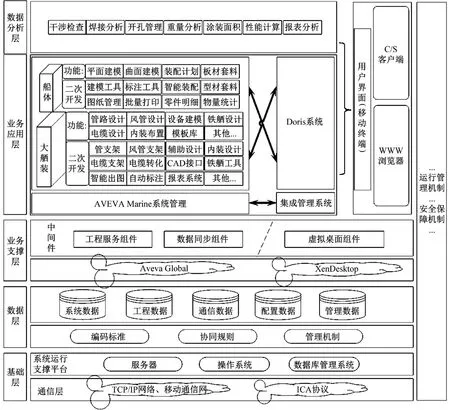

2 3D一体化船舶设计平台构建

由于需提供基于互联网访问的信息平台、基于统一数据源的产品数据库、对应不同应用要求的信息访问工具、支持并行协同的实时消息传递和工作流管理,并保证产品信息的正确性、完整性和安全性,因此3D一体化船舶设计平台应至少包括“数据层”的数据、“业务支撑层”的接口、“业务应用层”的软件、“运行管理与数据安全”的辅助、“基础层”的网络和“数据分析层”的数据分析。为使读者了解全景,先展示最终构建的3D一体化船舶设计平台(见图1),再分别简述各层的构建过程。

图1 3D一体化设计平台架构示意

2.1 业务应用层

业务应用层是整个船舶设计平台的核心,需满足数据源统一、分布式应用和集中式管理的要求。经深入论证,选用AVEVA Marine系统作为业务应用层的核心系统。该系统支持从1D到5D的全流程船舶设计(见表2),通过模型继承或拓扑等,实现1个3D数据模型贯穿始终。在此基础上,进行一些二次开发,并融合自有管理程序(如Doris设计管理系统),可构成全流程3D一体化船舶设计平台。

表2 业务应用层AVEVA软件1D到5D数据细化示意

2.2 业务支撑层

在业务支撑层面,关键是实现分布式应用和集中式管理。本文搭建的业务支撑层包含2部分:

1)集团内部全球各单位使用AVEVA Global模块实现3D一体化设计数据交互;

2)集团外部各单位使用XenDesktop虚拟桌面实现协同设计数据交互,同时保证数据的安全性,并解决外协单位软件许可不足的问题。

2.2.1 AVEVA Global模块一体化设计数据交互

AVEVA Global模块通过中心端(Hub)与卫星端(Satellite)连接,进行数据传输和模型更新,使用户能打破时间和空间限制,从全球任意一个可接入网络的地点进行并行协同设计(见表3)。

表3 AVEVA Global模块核心特征

2.2.2 XenDesktop虚拟桌面协同设计数据交互

为营造安全的研发环境,防止泄密,提高图形工作站和正版化软件的利用率,集团外部各单位使用XenDesktop虚拟桌面系统实现设计并行协同。

2.3 数据层

数据层是统一数据源的关键,包括系统、配置、工程、通信和管理等5层数据库。为保证数据同源,在数据库建设方面的核心工作是推进设计标准化建设。本文建立一套完整的设计标准体系,见表4。

表4 各数据库简介及设计标准体系文件

需注意:配置数据库只能由中心端配置,若要更新,考虑到传输数据量巨大,建议采用FTP(File Transfer Protocol)定期传输更新;工程数据库可通过Global实时更新,且读写权限方便转移。

2.4 基础层

平台基础层是指实现设计互联互通的网络系统。

2.5 数据分析层

数据分析层是指通过二次开发软件对3D模型数据进行提取和分析,以满足设计、生产和管理需求。

2.6 运行管理与数据安全

为配合3D一体化船舶设计平台的运行,起草《复杂项目集中式技术管理流程》,对内外设计资源进行集成管理,并明确3D一体化船舶设计平台的运行管理机制;同时,从管理、物理、系统、网络和应用等5个方面制定安全保障机制(见表5),确保数据安全。

表5 安全保障机制

3 实船应用

搭建完成该全流程3D一体化船舶平台之后,在某系列客滚船(5型9艘)上对其进行实船应用。

1)经过首型船测试,在第二型船上实现结构3D一体化设计,实现方式为:3D模型一次定义→拆分继承→交互设计→细化工艺→生产设计图纸(见图2)。

图2 结构3D一体化设计流程

2)经过第二型船的测试,在第三型船上实现电气3D一体化设计,实现方式为:1D标准库定义→2D原理/布置设计→2D/3D模型转换与交互→(2个阶段)3D模型细化与交互→工艺设计→生产设计出图(见图3)。其他大舾装(舾装、管装和通风等)并未采用1D→2D→3D的真正3D一体化模式,而是利用各设计阶段的大舾装数据库共源的特点,提前进行3D建模和瓶颈空间协调,简要实现方式为:一次定义→重复使用→

图3 电气3D一体化设计流程

不断细化。

3)与设备厂商内装并行设计。通过开放应用接口,使设备厂商能直接在平台上建模,或导入通用格式的设备文件(STP或IGS格式),参与一体化协同设计。

4 结 语

本文对全流程3D船舶设计进行了深入研究,介绍了3D一体化船舶设计平台的基础层、数据层、业务支撑层、业务应用层、数据分析层和辅助模块(运行管理和数据安全)的构建过程,以及该平台在实船上的应用。目前该平台已完全实现对设计全流程中各设计单位的3D一体化船舶设计,导出3D轻量化模型供客户审核,生成2D图纸送船级社审核。目前正在推进3D模型送审测试,以进一步拓展平台应用,实现全流程3D数字化船舶设计。