切削区热电偶测温刀具的制备及其性能测试

刘志军 林新贵 全燕鸣

1.广州航海学院,广州,510725 2.华南理工大学,广州,510640

切削区热电偶测温刀具的制备及其性能测试

刘志军1林新贵2全燕鸣2

1.广州航海学院,广州,5107252.华南理工大学,广州,510640

由于切削测温温感器无法直接接触切削区,故在铂铑丝表面喷涂耐热绝缘层制作耐热热电偶,把表面覆盖耐热绝缘层的热电偶埋入硬质合金粉末,压制、烧结成热电偶测温刀片。通过恒温箱测温实验判定热电偶的测温性能,用性能正常的热电偶测温刀具进行切削测温实验,测温实验结果及切削刀具镜测结果表明,热电偶测温刀具能直接、可靠地进行切削区温度的测量,但是用此工艺制作的刀具切削寿命较短;实验结果还表明直径越大的铂铑丝制作的热电偶测温刀具的成品率越高,但是铂铑丝直径越大,刀具寿命越短;实验进一步揭示切削区内各点的温差较大,但是一次切削切削区温度场处于稳态时切削测温点的温度是稳定的,温度场处于稳态时切削温度的变化能迅速反映刀具的磨损状态的变化。

热电偶;切削;切削区;测温刀具

0 引言

切削热是切削变形和摩擦能最为本质、直接的反映,切削热在很多情况下通过切削温度来表征。在切削生产实际及科研中,切削温度是评价切削状态最常用的指标。然而,无论是在车削还是铣削态下直接测量切削区的温度一直是难题之一。

国内外科研工作者对切削测温做了大量的研究工作,其成果可以归纳如下:①测温研究以车削测温为主,测温方式主要分为接触式测温和非接触式测温。接触式测温一般采用热电偶或热电阻直接测温,如文献[1-3]先用热电偶测量距离切削区一定距离的某些点的温度,再以此温度值为参照,基于刀具的热传导模型反求切削区的温度。非接触式测温以红外测温和刀体内置腔镜测温为代表,如文献[4-5]采用红外的方式测量车削时工件和刀具的温度场,并用人工热电偶接触式测量切削区外的测温点来验证红外测温的准确性。文献[6]的研究进一步表明,红外测温时切屑会阻挡摄像仪的视场,另外,切削区附近的温度梯度大、前刀面是非理想平面和切削过程中切削区的灰度和粗糙度动态变化等因素会严重影响切削区的发射率值,最终影响测温结果的准确性。因此,对切削红外测温的准确性还有待探讨。②近年来,国内外学者一直在努力地解决旋转类刀具(铣刀、钻头等)切削温度的测量问题。过去由于把温度信号从旋转体引入静态测量设备较难,国内外有关铣刀切削测温实验几乎都使用红外的方式,很多科研工作者一直在尝试用接触式测温的方式来实现铣削测温[7-8],并在某些方面取得可喜的成果,如文献[9]用无线的方式有效地把温度信号从旋转体引入静态测量设备,并基于现代芯片技术的发展解决了微弱热电势信号放大、滤波的难题。③文献[8]的研究成果表明,对接触式测温而言,切削区空间小,切屑的擦蹭容易把温感器擦离刀体,因此,把测温感应器稳定地固定在切削区的切削面内是非常困难的。由于切削测温本身非常困难,所以反求结果是否精准还不能通过精准的实验来验证,另外反求模型在不同的切削状态下是否具有通用性和准确性也难以通过实验来验证,再者反求方式不具有实时性。④薄膜热电偶是一种先进的测量瞬态温度的传感器,在刀具切削测温中也得到了初步的应用[10],但它存在一些明显的不足,如薄膜热电偶温度传感器制作必须通过绝缘层使感应器基体与工件材料绝缘,切削时薄膜热电偶温度传感器不能与工件直接接触,否则薄膜材料会立即被磨损掉,因此,必须在薄膜热电偶传感器的上表面涂一层保护层。绝缘层和保护层对刀具温度的传导有较大的影响,目前的研究还无法避免其影响。由于薄膜热电偶需要有绝缘层和保护层,故薄膜热电偶传感器也很难应用在涂层刀具切削温度测量。总之,研究一种直接、准确和稳定的刀具切削温度测量方法仍是切削领域的一个难题。

针对现有研究存在的问题,笔者在绞丝热电偶线材表面喷涂一层耐热绝缘层,把带绝缘层的绞丝热电偶预埋在硬质合金粉末内并将硬质合金粉末压制、烧结成硬质合金母材,把硬质合金母材切割成刀片时使绞丝热电偶的绞接点置于切削区,并通过磨刀工艺使切削区的热电偶绞接点露出,再进行不同工件材料、不同切削工艺切削测温重复实验,以验证热电偶刀具的稳定性。

1 热电偶刀片的制备

1. 1耐热绝缘层制备装置

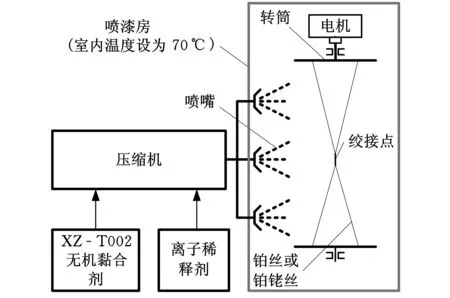

切削区热电偶测温刀具中热电偶的制备是整个制造过程中最为关键的工艺。耐热绝缘层制备装置简图如图1所示,铂铑金属丝拉直、固定于转筒上,烤漆房工作温度为70 ℃,喷漆过程转筒匀速转动,XZ-T002无机黏合剂(最高可耐温度为1500 ℃)和离子稀释剂泵往空压机加压后输送至喷嘴,均匀喷射在铂铑丝表面。转筒匀速旋转,转筒每旋转一圈,喷嘴停止喷漆,并烘烤30 min。

图1 耐热绝缘层制备装置简图

1.2耐热热电偶的制作

铂铑丝和铂丝直径分别为0.5 mm、0.4 mm和0.3 mm,长度为600 mm,每种铂铑丝和铂丝各20根。

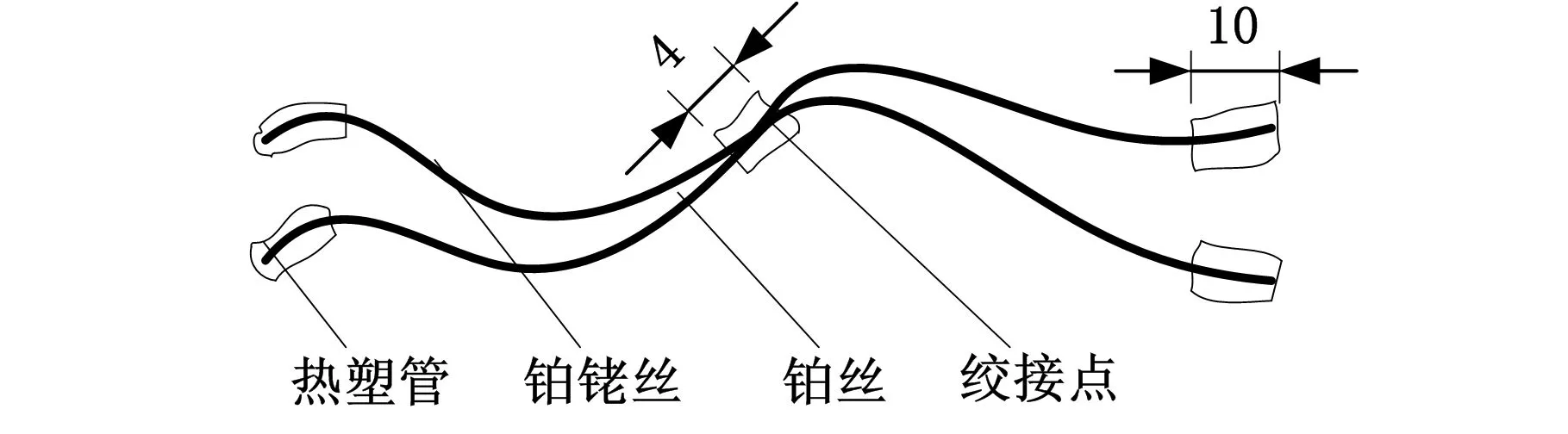

把相同直径制作热电偶的专用铂铑丝和铂丝的中部绞接在一起,绞接长度为4~5 mm。进行热电偶切削测温时,热电偶获得的热电势信号经热电偶的参比端导入测温模块,为利于热电偶与测温模块的连接,热电偶参比端部约10 mm长的绝缘层需要剥离,而铂铑丝在耐热绝缘层剥离过程中极易折断,剥离难度很大。绞丝热电偶测温时测温模块获得的温度为绞接点与测温对象接触点的温度,如绞接点表面覆盖耐热层,测温模块获得的热电势实际上是绞接点耐热覆盖层的热电势,而不是刀具体切削区的热电势。为使绞接点有效地接触切削区,绞接点最末端需有极小一段裸露并与刀体的切削区稳定接触。因此,喷漆时应对与测温对象需良好接触的部位进行遮盖,其中绞接点遮盖长度约2 mm,参比端热塑管遮盖长度约10 mm,见图2。

图2 铂铑丝和铂丝绞接效果图

铂铑丝和铂丝绞接并对需裸露部分用热塑管有效遮盖后固定于图1的耐热绝缘层制备装置中,喷射XZ-T002无机黏合剂,转筒转速为1 r/min,转筒每旋转一圈,喷嘴停止喷漆,以70 ℃烘烤30 min,如此循环。耐热绝缘层每一循环厚度将增加约0.1 mm。耐热热电偶表面绝缘层厚度分别为0.1 mm、0.2 mm、0.3 mm、0.4 mm和0.5 mm的热电偶各制作8根。

铂铑热电偶表面绝缘层制作工序完成后把热塑管剥离(在压制、烧结时温度达到1400 ℃,如果不剥离,热塑管会碳化进而影响刀具的质量),在绞接点处把绞接的铂铑丝剪断成一对表面覆盖耐热绝缘层的成品铂铑绞丝热电偶。

1.3热电偶测温刀具制备

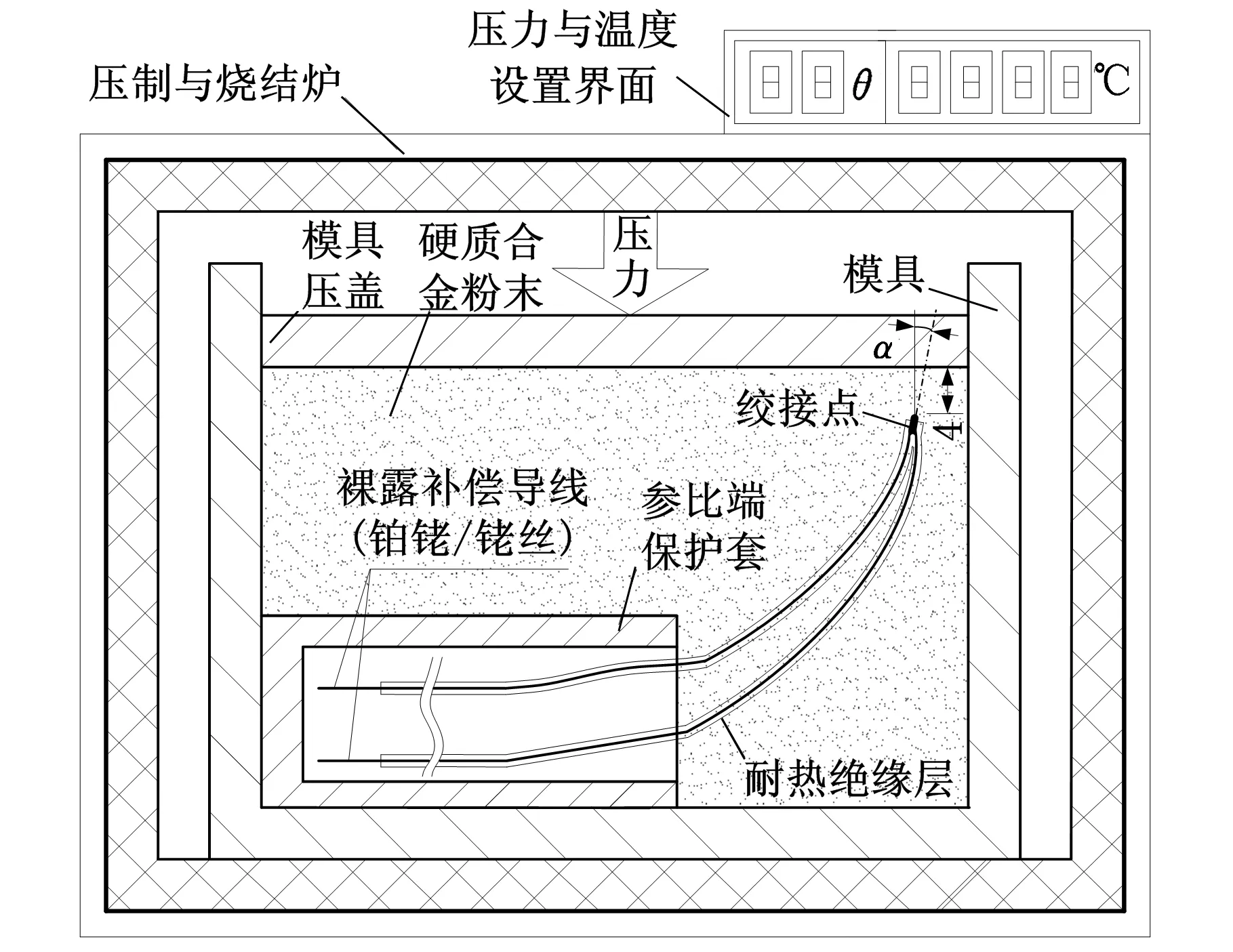

表面覆盖耐热绝缘层的人工热电偶制作完成后需把热电偶预埋在硬质合金粉末(YT5)内,然后将硬质合金粉末压制、烧结成直径为50 mm、厚度约20 mm的硬质合金块。预埋时需特别注意以下几点:①热电偶绞接点需垂直向上,即角度α为零(图3);②硬质合金粉末的压制压缩比为2.5~4,为使压制后绞接点距离硬质合金块上表面约1 mm,覆盖绞接点端部的硬质合金粉末厚度应约为4 mm;③为使与外接仪器连接的补偿线路易于与硬质合金块分离,将参比端长度约250 mm的铂铑丝和铂丝置于一个盲孔直径为3 mm、孔深为100 mm的圆柱保护套内,圆柱外径为15 mm。热电偶预埋、装模工序后需进行压制、烧结工序,图3为预埋、压制和烧结工序示意图,其中制备参数如下:烧结温度为1460 ℃,烧结时间为1 h。

图3 预埋、压制和烧结示意图

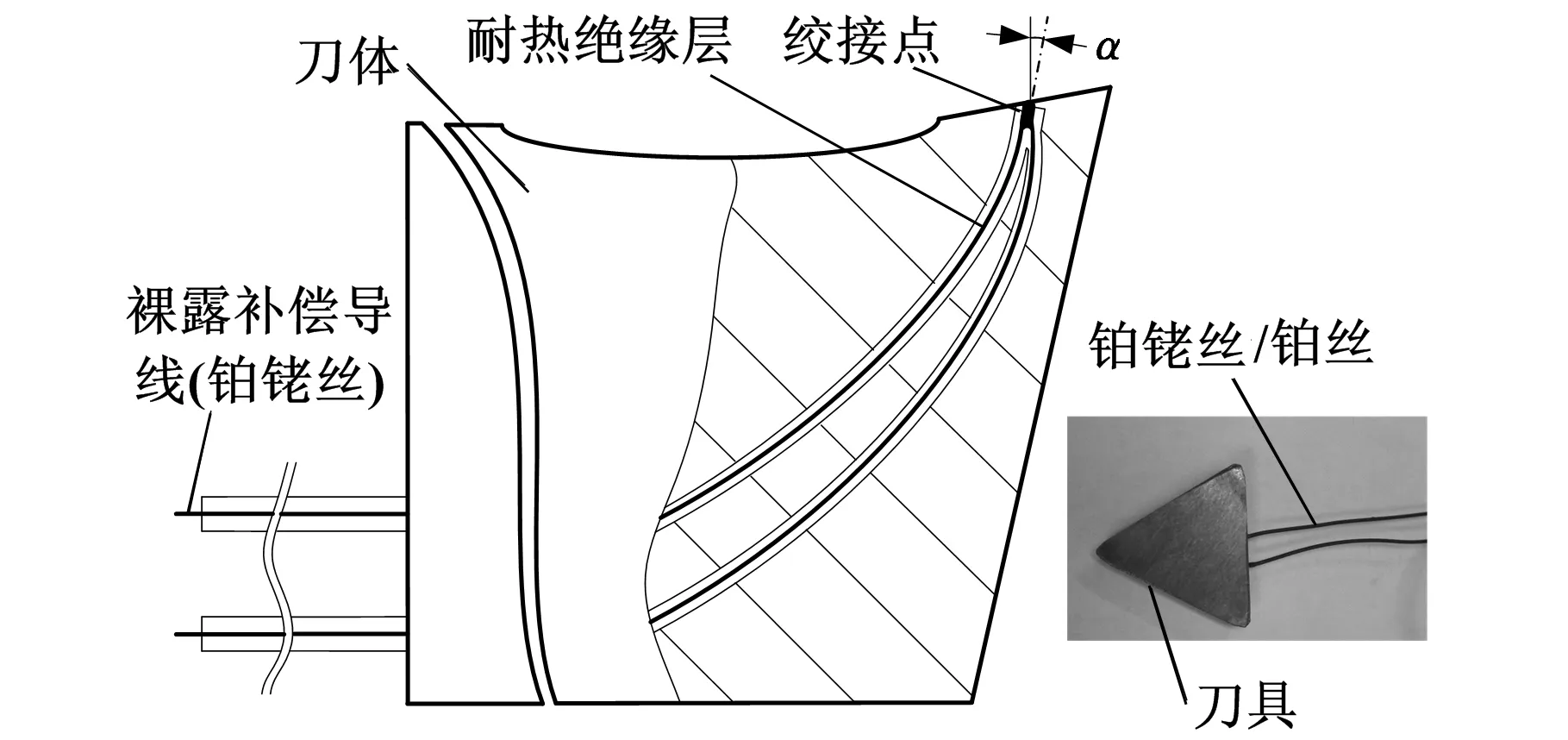

采用线切割方式把硬质合金块切割成三角形刀具,切割时使热电偶绞接点距离主副切削刃0.5~1.0 mm,即使绞接点位于前刀面的切削区内,再以磨刀方式把硬质合金刀片内的绞丝热电偶绞接点端部磨露于前刀面。把热电偶参比端引出,便于热电偶接入热电势信号采集模块,图4为热电偶测温刀具结构示意图和实物图。

图4 热电偶测温刀具结构示意图和实物图

1.4耐热绝缘层绝缘性测试

表面喷涂耐热绝缘层的铂铑绞丝热电偶预埋在硬质合金粉末内压制、烧结时,由于硬质合金粉末的压缩比较大(2.5~4)会引起压制过程热电偶随压缩粉末移动而发生严重变形,致使热电偶表面的耐热绝缘层破损而与铂铑丝/铂丝剥离。如硬质合金粉受压而从破裂的耐热绝缘层挤入铂铑丝/铂丝,将导致铂铑丝/铂丝与硬质合金刀体之间在破裂点处引起短路,最终影响热电偶的测温性能,为此需要对热电偶测温刀具进行测温性能测试。

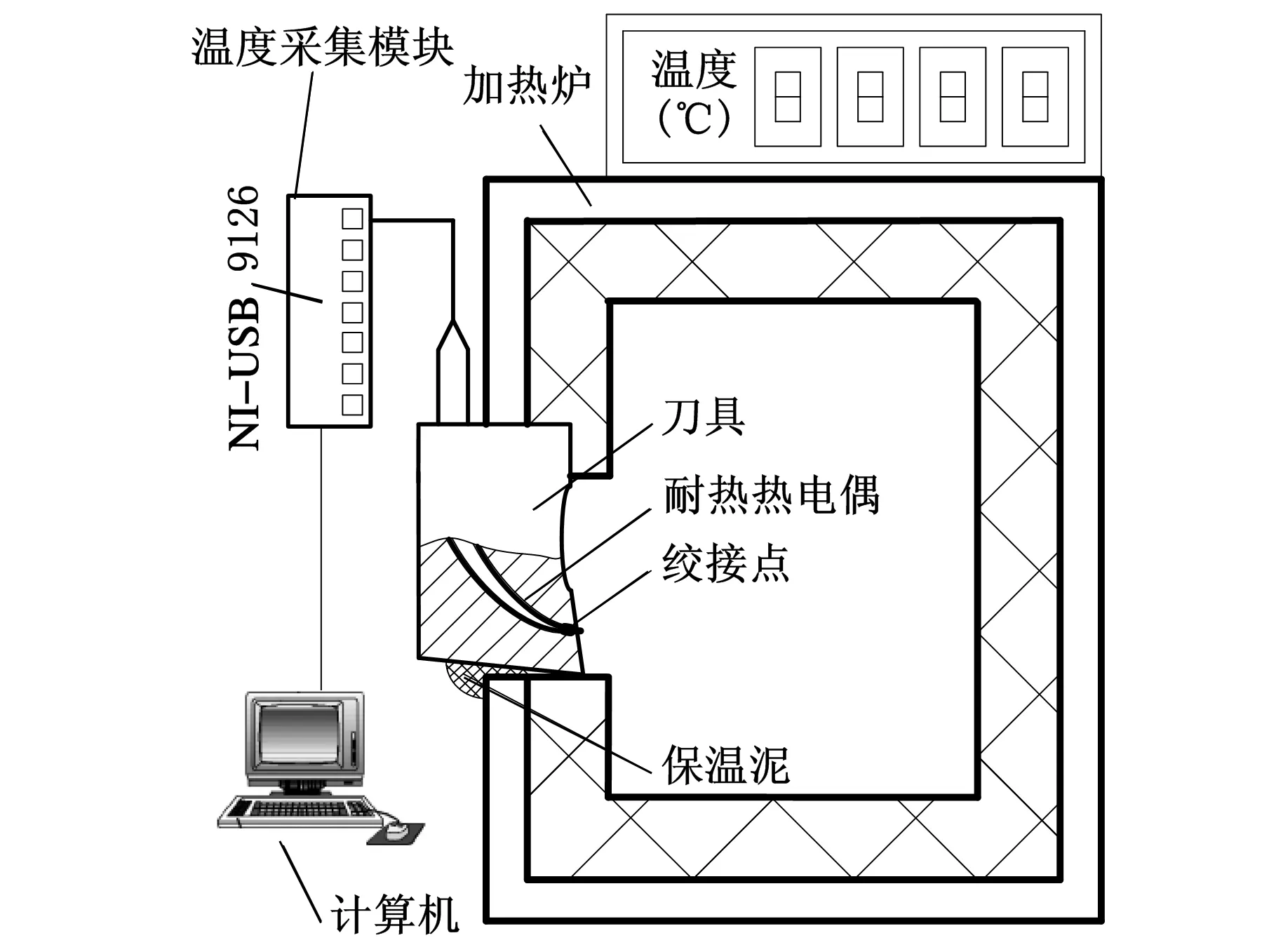

在磨刀砂轮上将切割好的热电偶测温刀具打磨至绞接点露于前刀面。如图5所示,把热电偶测温刀具镶入 HY-XB高温节能箱式炉(温度误差为±2℃)炉壁上按刀具尺寸所开的三角孔内,热电偶参比端引出接入NI-USB9126测温采集模块,用保温泥对刀具与炉壁间的缝隙进行密封。为温控炉设置系列温度点,炉内温度在温度设置点稳定后,启动测温程序采集该温度点时炉内实际温度,如果在不同温度点测温采集模块获得的温度与加热炉设置温度一致,则认为热电偶工作正常,即热电偶测温刀具内热电偶耐热绝缘层在压制、烧结的过程中没有受到破坏。

图5 绝缘性测试实验示意图

1.5绝缘测试结果与分析

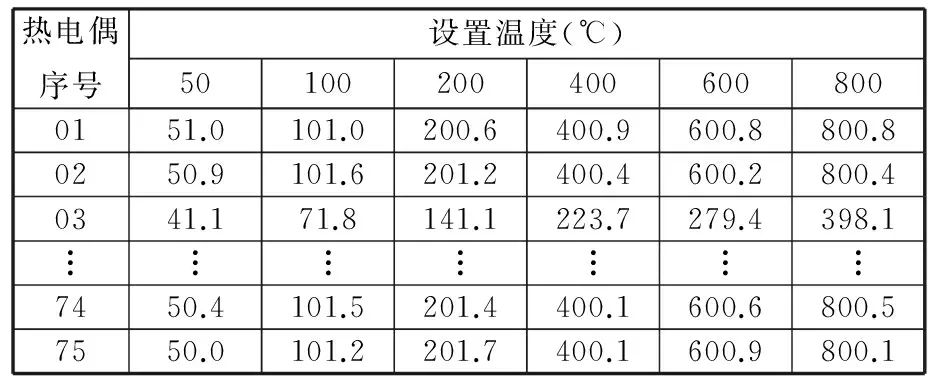

不同温度点各耐热热电偶采集到的温度值见表1,表1中大部分热电偶测温值与HY-XB高温箱式炉设置的温度相一致,且在高温节能箱式炉设置温度误差范围内,可见测温结果与高温箱式炉设置温度值一致的热电偶在压制与烧结过程中耐热绝缘层未出现破损现象,即热电偶从测温端到参比端铂铑丝与刀体之间未短路。热电偶3测温值显著小于设置温度,显然其测量到的温度不是绞接点的温度(炉内温度),而是刀体某一点的温度,可见该热电偶在刀体内的某处绝缘层已破裂而导致该处铂铑丝与刀体之间短路。

表1 各热电偶测温结果 ℃

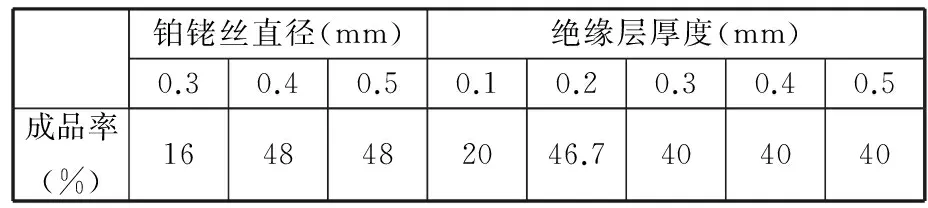

不同直径的铂铑丝和不同厚度的绝缘层热电偶测温刀具的成品率见表2。由表2可见,直径大的铂铑丝制作的热电偶测温刀具的成品率较高,原因是直径较小的铂铑丝在压制过程中极易被拉断;随着绝缘层厚度的增加,热电偶测温刀具中热电偶的成品率随之提高,在厚度达到0.2 mm后成品率与厚度增加无关,原因在于绝缘层太薄,压制过程中出现绝缘层压制破裂的概率提高,硬质合金粉末很容易渗透至铂铑丝而出现铂铑丝与刀体之间短路。耐热绝缘层越厚,在压制过程中越易破裂,但是由于绝缘层达一定厚度后耐热层即使破裂硬质合金粉末也难以压透绝缘层而导致硬质合金体与铂铑丝在破裂处出现短路。

表2 热电偶测温刀具的成品率

2 热电偶刀具切削测温实验

2.1切削测温实验

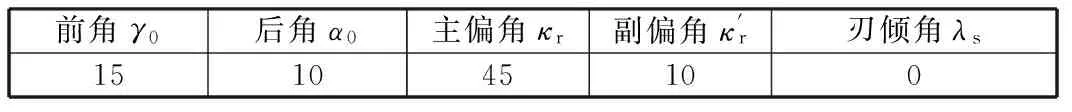

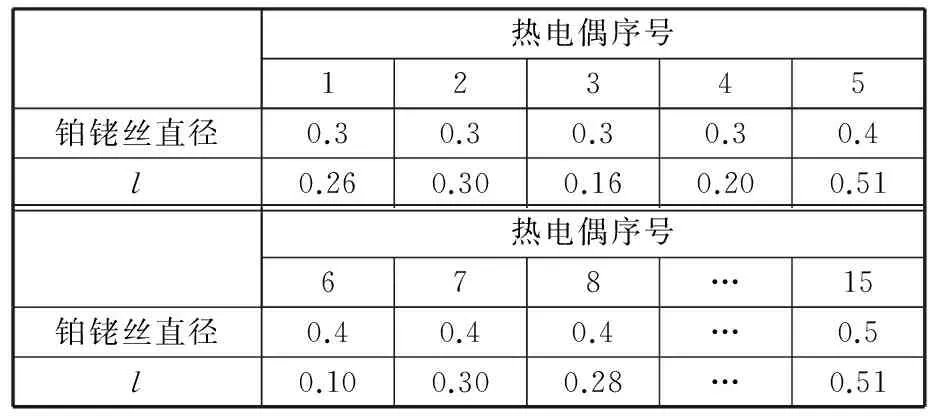

铂铑丝直径分别为0.3 mm、0.4 mm和0.5 mm,耐热绝缘层厚度为0.2 mm的测温性能正常的热电偶测温刀具各5支,并据表3的参数要求,用高精密线切割机切割成形。在磨刀砂轮上将切割好的刀片进行精磨,使得热电偶绞接端到前刀面的距离l各不相同,表4所示为X射线探伤测量到各热电偶刀具的l值。

表3 各刀片的结构参数 (°)

表4 各热电偶刀具的l值 mm

把装配耐热热电偶刀片的刀具安装于CKA6150数控车床,把热电偶参比端接入NI-USB9126测温采集模块。

切削测温工件材质为45钢(正火HBS 187);切削形式为外圆干车削;连续切削直到热电偶采集的切削温度出现异常变化;温度采集频率为1 Hz;切削速度分别为200 m/min、300 m/min和400 m/min,背吃刀量为1.5 mm,进给量为0.15 mm/r。

部分实验在连续切削时切削温度出现下降趋势后立即停止实验,并在工具显微镜下观察该实验刀具切削区的磨损状况;部分实验在连续切削切削温度出现下降趋势后继续切削,温度出现剧烈上升则立即停止切削,显微观察实验刀具磨损状况。

2.2实验结果与讨论

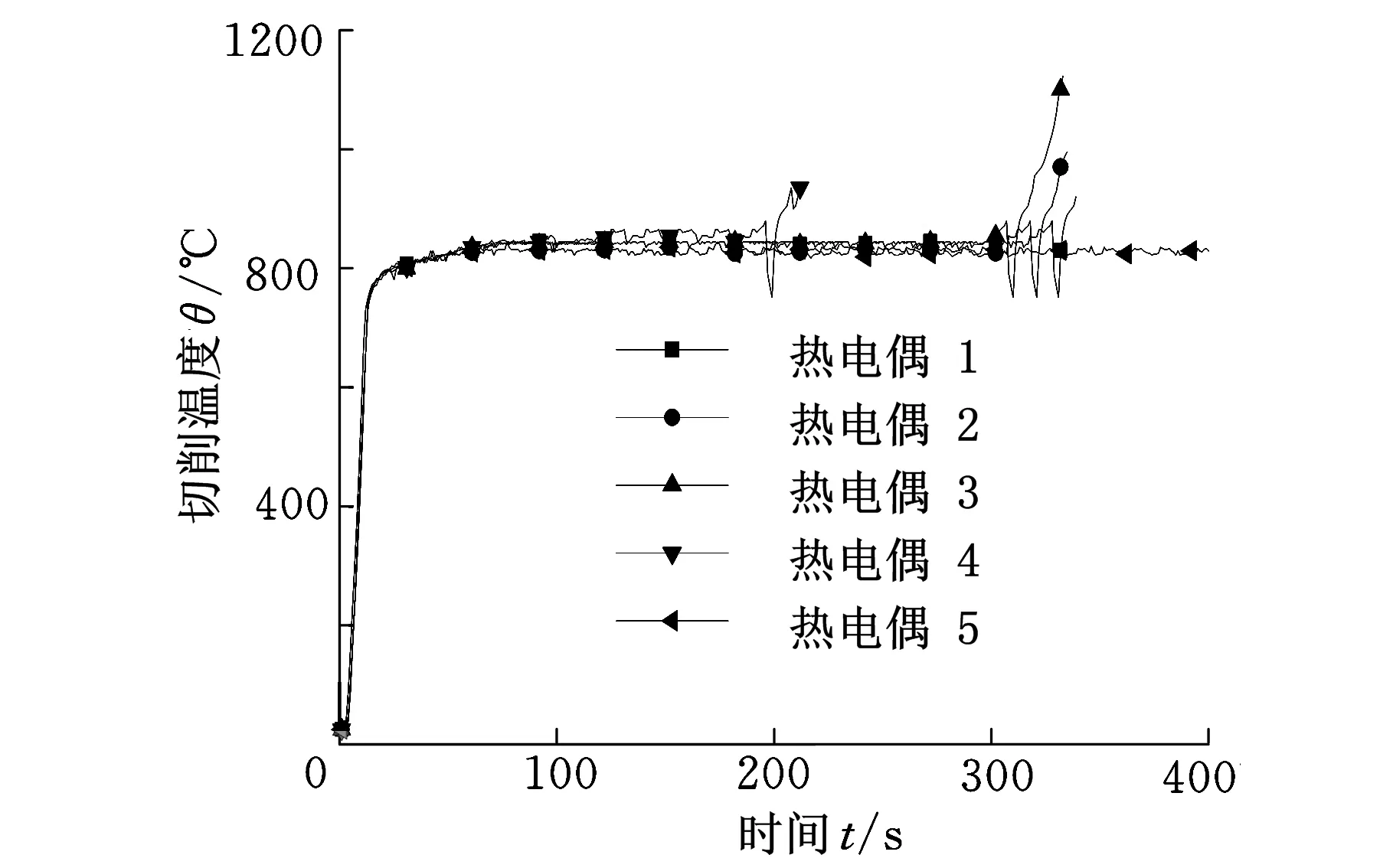

图6所示为相同切削工艺下不同热电偶测温刀具切削测温采集到的温度曲线,图6中各曲线几乎重叠的现象表明实验重复性很高,与一般热电偶测温重复性较差现象区别很大,原因在于热电偶测温刀具中绞接点与测温点稳定地接触保证了实验的重复性。图6中切削初始阶段切削区温度上升非常快, 随着切削的进行逐渐进入稳态,大部分实验30 s后切削温度达到最高点并稳定在该温度点,可见测温点的温度在该时间点达到热平衡。在195 s时曲线4温度值趋于下降,切削实验后显微观测发现绞接点处出现深度磨损的蚀坑,这种情况下热电偶未能有效地接触前刀面切削区而出现温度降低趋势,其他情况下未出现切削温度剧变的刀具也都出现深度约0.2~0.3 mm的微坑,显然曲线4温度下降状态下采集到的温度值并非切削区前刀面的表面温度,而是前刀面下距离前刀面0.6 mm以下刀体的温度,可见在距离切削区表面一定距离的刀体温度小于切削区的温度。

图6 切削测温曲线(切削速度为200 m/min)

大部分切削测试实验在300 s左右出现切削温度降低,并在几秒后温度再次迅速上升。原因在于热电偶的硬度远低于硬质合金刀具的硬度,切削时绞接点快速磨损,并引发绞接点附近刀具快速磨损,一旦刀具处在非正常磨损状态,磨损速度加剧而使刀具切削温度快速地上升,大量的热量未能及时散出而使距离前刀面一定距离的绞接点温度也出现迅速上升。以本工艺制作的热电偶测温刀片寿命约300 s。可见切削区温度场处于稳态时,切削温度能迅速反映刀具的磨损状态。

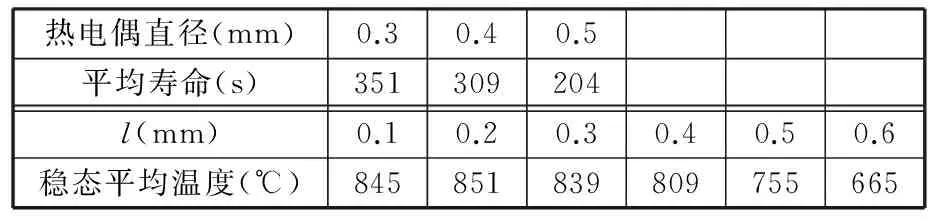

表5表明,铂铑丝直径越大、切削温度发生异常的时间越短(即刀具磨寿命越短)的原因在于铂铑丝直径越大、越易诱发刀具磨损。相同切削工艺下各热电偶采集到的温度与热电偶丝的直径和表面覆盖层的厚度并不直接相关。表5表明,l<0.3 mm(表5中l值为四舍五入结果)时各测温曲线稳态平均温度无明显差异,l> 0.5 mm后稳态平均温度显著下降,可见切削区一定范围内温度几乎为一等势场,在等势场之外的温度梯度较大。

表5 热电偶切削寿命/稳态平均温度统计结果

3 结论

(1)在铂铑丝表面喷涂一层耐热绝缘层后再与硬质合金粉末压制成热电偶测温刀具,用此刀具可直接测量到切削区的切削温度,测量稳定性较好,但是刀具切削寿命仅为300 s左右。

(2)直径大的铂铑丝制作的热电偶测温刀具成品率较高,但是铂铑丝直径越大,刀具寿命越短,原因在于铂铑硬度远远小于刀具材质,大直径铂铑丝易诱发刀具破/磨损;0.2 mm为绝缘层最佳厚度,厚度大于0.2 mm后成品率与厚度增加无关。

(3)切削区最高温度点不是切削区上某一点而是切削区某一点为中心的很小区域,区域之外的温度梯度很大。

(4)切削区温度场处于稳态时切削温度能准确、迅速地反映刀具的磨损状态。

[1]梁良.面向绿色切削的热管刀具散热性能研究[D].广州:华南理工大学,2011.

[2]刘志军,全燕鸣.热管铣刀散热基本结构的优化[J].华南理工大学学报(自然科学版),2012,40(12):47-51.

Liu Zhijun,Quan Yanming.Optimization of Basic Structure for Thermal Dissipation of Heat-pipe Milling Cutter[J].Journal of South China University of Technology(Natural Science Edition),2012,40(12):47-52.

[3]谢晋,罗敏健,吴可可,等.CBN车刀前刀面微沟槽结构磨削及其对干切削温度的影响[J].机械工程学报,2014,50(11):192-197.

Xie Jin,Luo Mingjian,Wu Keke,et al.Micro-grinding of Micro-grooved Rake Surface of CBN Cutter Influencing Dry Cutting Temperature[J].Journal of Mechanical Engineering,2014,50(11):192-197.

[4]Brand L C,Coelhob R T,Rodrigues A R.Experimental and Theoretical Study of Workpiece Temperature When End Milling Hardened Steels Using(TiAl) Ncoated and PCBN-tipped Tools[J].Journal of Materials Processing Technology,2008,199(1/3):234-244.

[5]Armendia M,Garay A,Villar A,et al.High Bandwidth Temperature Measurement in Interrupted Cutting of Difficult to Machine Materials[J].CIRP Annals-Manufacturing Technology,2010,59(1):97-100.

[6]徐昊.基于红外技术的高速车削加工温度测量[D].广州:华南理工大学,2010.

[7]Quan Yanming,Lin Jinping,Wang Chengyong.Cutting Temperature Measurement in Hign-speed End Milling[J].Transactions of Nanjing University of Aeronautics & Astronautics,2005,22(1):47-51.

[8]全燕鸣,赵婧,何振威,等.切削温度测量信号的获取与处理[J].中国机械工程,2009,20(5):573-576.

Quan Yanming,Zhao Jing,He Zhenwei,et al.Acquiring and Processing of Cutting Temperature Signals[J].China Mechanical Engineering,2009,20(5):573-576.

[9]Liu Z J,Quan Yanming,Liang Liang.A Wireless System for Cutting Temperature Measurement[C]//Advanced Material Research,the 4th International Conference on Hign Speed Machining.Guangzhou,2011:475-480.

[10]崔云先.瞬态切削用NICr/NiSi薄膜热电偶测温刀具研究[D].大连:大连理工大学,2011.

(编辑陈勇)

Fabrication and Characteristics of Thermocouple Temperature Measuring Cutter for Cutting Zone

Liu Zhijun1Lin Xingui2Quan Yanming2

1.Guangzhou Maritime Institute,Guangzhou,510725 2.South China University of Technology,Guangzhou,510640

Cutting temperature measurement sensor could not directly contact the cutting zone,for resolving this problem,a heat-resistant insulation layer was sprayed on the surface of platinum rhodium wire so as to form the heat-resistant thermocouple initially,and then,the thermocouple covered by a heat insulation layer was embedded into the cemented carbide powder,and pressed and sintered to form a thermocouple temperature measuring blade.Temperature measuring performance of thermocouple was judged by the temperature measurement experiments in thermostat,and the normal thermocouple temperature measuring cutter was used in the experiments of cutting temperature measurement.The experiments show that the thermocouple temperature measuring cutter can take the temperature measurement of the cutting zone directly and reliably,but the life of cutter is short.Experiments also show that the larger the diameter of platinum rhodium wire,the higher yield of the thermocouple temperature measuring cutter,but accordingly,the life of cutter is shorter.Experiments further reveal that the temperature differences among each points in the cutting zone are bigger,but the temperature of cutting measure point is stable when the temperature field of the cutting zone is in a steady state,the change of the temperature field in steady state cutting temperature can quickly response the change of the tool wear state.

thermocouple;cutting;cutting zone;temperature measurement cutter

2015-03-09

国家自然科学基金资助项目(50975092)

TG501.4DOI:10.3969/j.issn.1004-132X.2015.14.020

刘志军,男.1973年生。广州航海学院船舶工程系副教授、博士。主要研究方向为切削散热及测量技术。林新贵,男,1973年生。华南理工大学机械与汽车工程学院博士研究生。全燕鸣,女,1956年生。华南理工大学机械与汽车工程学院教授、博士研究生导师。