面向高速加工的复合曲线螺旋轨迹生成方法

赵东宏 卢章平 王庭俊 杨 炼

1.江苏大学,镇江,212013 2.扬州工业职业技术学院,扬州,225127

面向高速加工的复合曲线螺旋轨迹生成方法

赵东宏1,2卢章平1王庭俊2杨炼1

1.江苏大学,镇江,2120132.扬州工业职业技术学院,扬州,225127

针对现有螺旋切削方式仅仅适合圆形或类圆形边界曲面的问题,提出了一种复合曲线螺旋切削法,利用直线圆弧构建规则形状的辅助边界以包容不规则的曲面原始边界,以辅助边界构建光顺网格曲面作为螺旋线的投影曲面,然后桥接投影曲线与平面螺旋线作为驱动曲线从而生成复合螺旋刀路,在避免边界尖角影响的同时保留了刀轨连续的优点,适用于各种具有不规则边界的平坦曲面。软件模拟和实际加工结果表明,复合曲线螺旋切削法有效解决了刀轨的连续性和矢量突变问题,特别适合复合曲面的高速加工。

高速加工;复合曲面;螺旋切削;路径优化

0 引言

目前先进制造技术在机械行业发展中具有举足轻重的作用,数控机床高速化技术[1]和高速加工刀路优化是研究的重点之一。高速加工一般采用小切深大进给的切削参数,不连续刀轨或切削矢量突变都会导致机床系统和刀具系统承受很大的冲击力。连续光顺的螺旋切削方式无疑是高速加工最理想的选择,但该方式仅适用于边界为圆形的平坦曲面。为此,Park[2]提出了截面线型刀具轨迹法,Feng等[3]提出了等残留高度刀具轨迹法,文献[2-3]试图从静态几何学角度规划刀轨。而Kim等[4]考虑切削多样性因素,提出了环形切削法以优化刀轨转接;文献[5-6]提出了由外而内的等参数螺旋轨迹切削方式;张鸣等[7]则将等参数螺旋轨迹应用于裁剪曲面;孙玉娥等[8]提出了一种等残余高度螺旋轨迹直接生成方法,提高了加工精度。以上文献中的等参数螺旋轨迹虽然刀轨连续,但仅适用于对称性好且边界形状规则的单一网格曲面,当边界上存在尖角时,等参数螺旋轨迹上会出现大量的尖角转接,不够光顺。

本文在以上研究的基础上,以工业设计中常见的复合曲面为研究对象,以刀路光顺连续为优化目标,尝试采用一种适合高速加工的复合螺旋刀路来进行复合曲面加工。

1 复合曲面的高速加工刀轨

1.1复合曲面常用切削模式

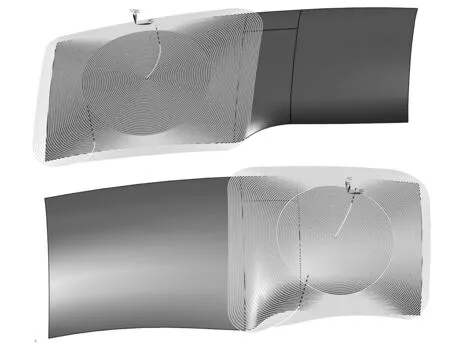

图1中,片体由三个自由曲面复合而成,通常将陡峭角(曲面法线与水平面法线的夹角)大于65°的曲面称为陡峭曲面,由于平坦曲面和陡峭曲面之间的刀轨曲率变化很大,影响高速加工的稳定性,通常将两者分开采用不同的切削模式进行加工。陡峭曲面的螺旋切削已经较为成熟[9],而平坦曲面的螺旋切削则有待进一步优化。目前高速加工中心能够提供30 m/min以上的进给速度,刀轨长度最短已不再是优化目标,而刀轨是否连续光顺则成为高速加工的核心问题,CAM软件中的螺旋切削方式仅适用于圆形边界的平坦曲面,如图1a中的非圆边界螺旋刀轨(以CNC编程中刀尖点为显示轨迹)光顺但不连续,抬刀较多;而图1b中的等参数环形切削模式中刀轨连续但尖角转接过多。

(a)非圆边界螺旋切削模式

(b)等参数环形切削模式图1 复合曲面CAM切削模式

1.2边界线性扩展螺旋切削法

边界线性扩展螺旋切削法有效地扩展了CAM软件中螺旋刀轨的应用范围,具体步骤如下:

(1)如图2所示,通过等参数曲线将复合曲面分割为平坦部分和陡峭部分,注意不同曲面上的等参数曲线应首尾相连。

(2)在垂直于刀轴的平面内,以平坦曲面中心点为圆心作直径略大于平坦曲面的最小外接圆,线性方式扩大平坦曲面使得其边界超出最小外接圆。

(3)以线性扩展后的曲面为加工对象,以最小外接圆为切削范围,采用CAM软件的螺旋切削模式加工,如图2中螺旋刀轨覆盖整个平坦部分,陡峭部分则采用面向陡峭面的螺旋刀轨加工[9]。

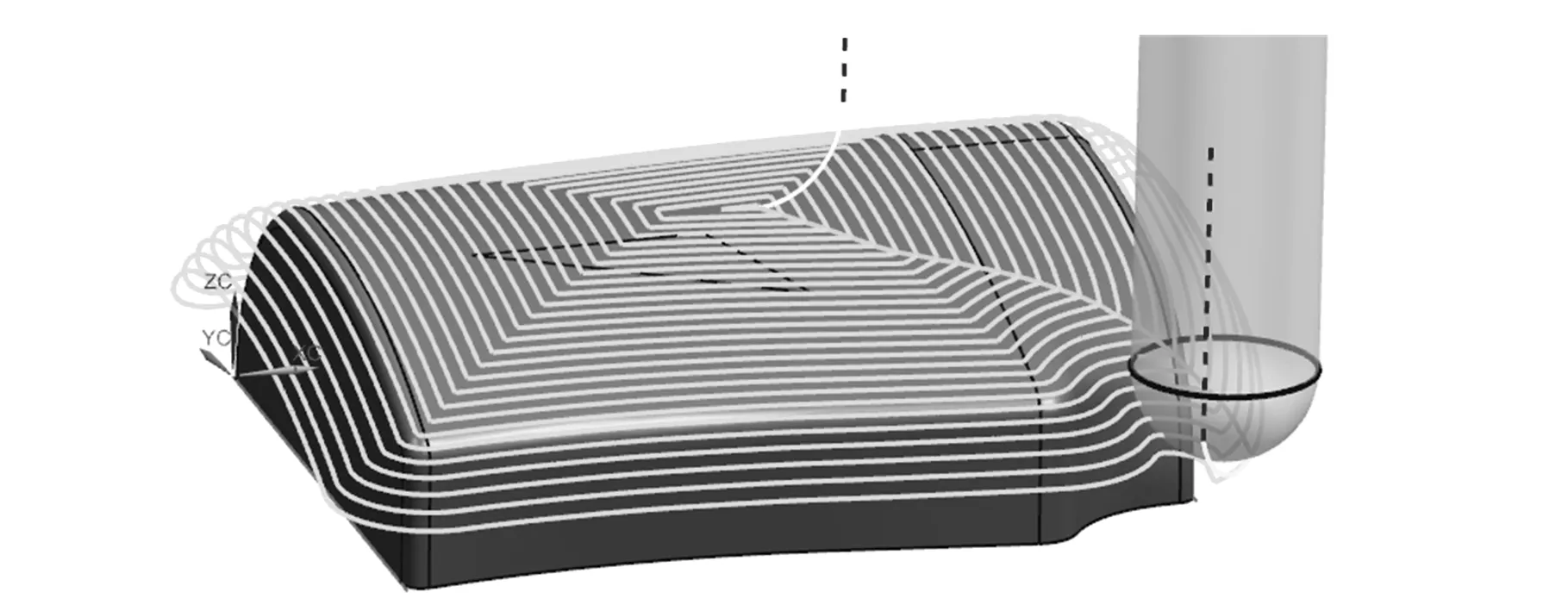

1.等参数线分割后的平坦部分 2.最小外接圆 3.边界线性扩展后的曲面图2 边界线性扩展螺旋切削法

边界线性扩展螺旋切削法操作简便,生成的螺旋刀轨连续光顺且无矢量突变,但空刀多,所以加工效率较低。

1.3复合曲线螺旋切削法的构建

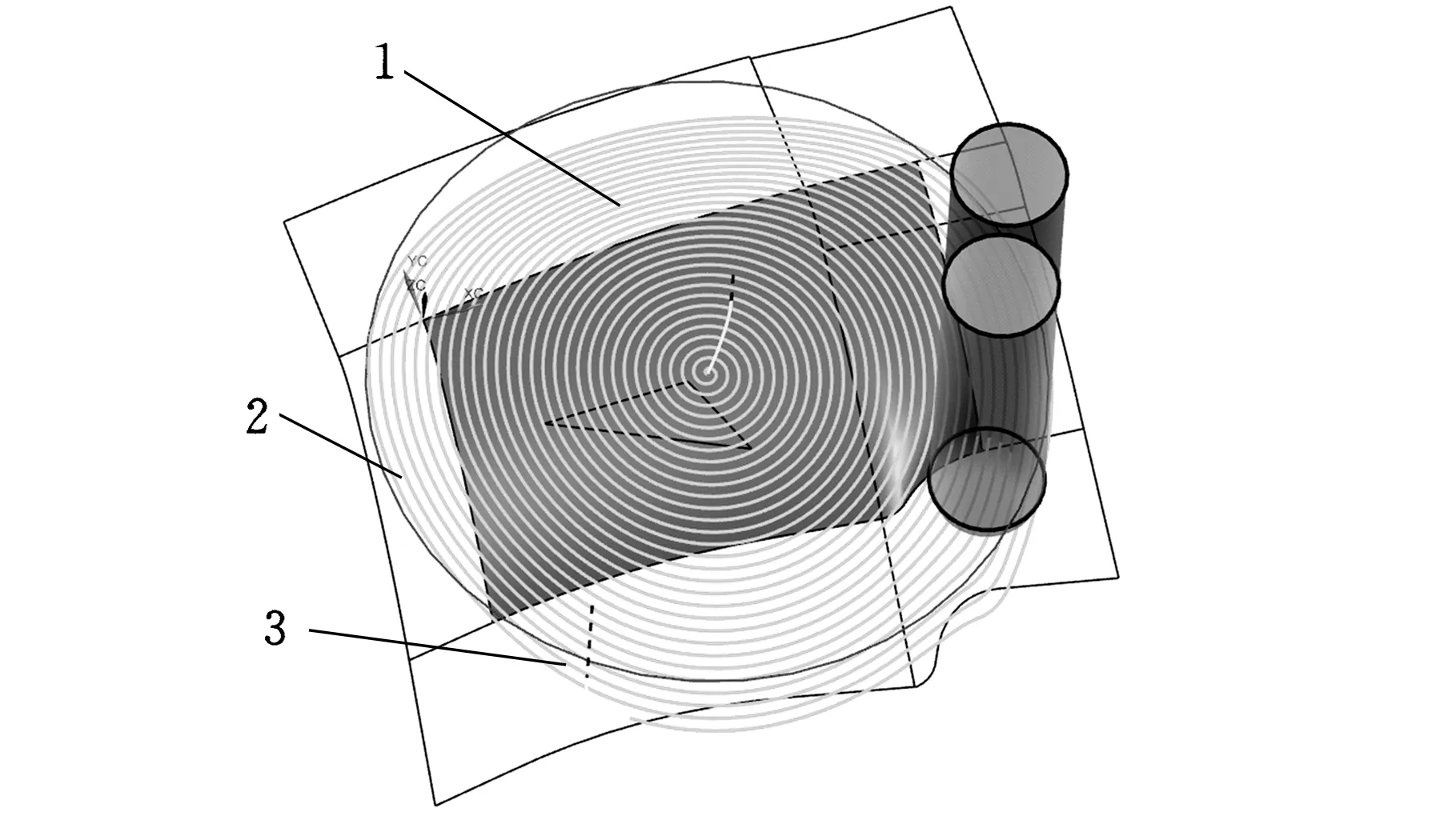

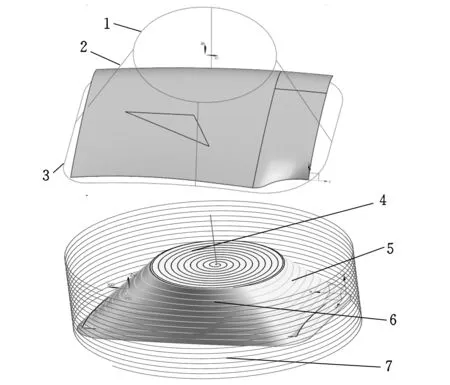

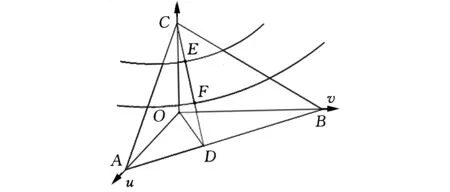

文献[6,8]中的等参数轨迹如图3所示,曲面边界上的尖角会传递给所有的刀轨,从而产生大量的尖角转接。而复合曲线螺旋切削法以形状近似的光顺边界包容有尖角的原始边界,在构建光顺网格曲面的基础上投影螺旋曲线,具体步骤如下(图4)。

图3 等参数螺旋切削法

1.辅助圆 2.辅助直线 3.辅助边界 4.平面螺旋线 5.网格曲面 6.投影螺旋线 7.圆柱螺旋线图4 复合曲线构建示意图

(1)将曲面边界线性扩展一定距离。

(2)在垂直于加工坐标系Z轴的平面内,以直线和圆逼近平坦曲面边界构建略大于曲面边界的辅助边界,辅助边界应采用尽可能大的圆弧倒角以保证转接光顺。

(3)在距辅助边界一定高度上,过辅助边界中心作辅助圆,其直径以略小于曲面边界为准,然后构建四条辅助直线,以此生成的网格曲面可作为螺旋线的投影曲面。

(4)在辅助圆平面内构建平面螺旋线,然后与螺旋投影线桥接为复合曲线。

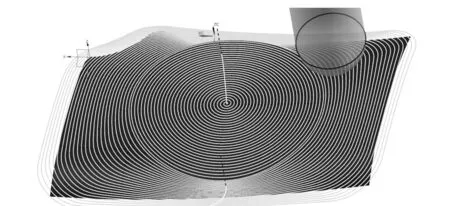

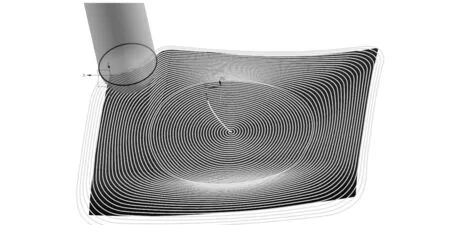

(5)选择复合曲线为驱动曲线,以垂直方向(Z轴)投影到曲面生成的切削轨迹如图5a所示。若采用5轴加工(图5b),刀轴方向设定为垂直于曲面,复合曲线沿刀轴方向投影于曲面,生成的螺旋轨迹间距相对比较均匀,但轨迹的光顺程度受曲面形状的影响较大,局部刀轨的曲率波动稍大。

(a)Z轴 (垂直方向)投影

(b)曲面方向投影图5 复合曲线螺旋切削法

2 复合曲线螺旋切削法加工精度的控制

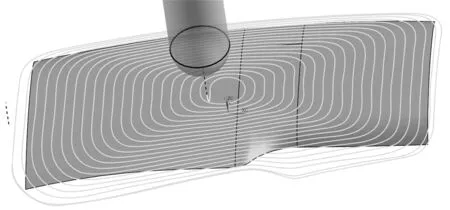

目前生产中主要采用切削步距和残余高度两种方式控制曲面加工精度,尽管等参数螺旋轨迹以等残余高度为优化目标,获取目标点集后插值生成切削轨迹,但一方面由于优化目标的限制,不规则边界会生成不规则切削轨迹,导致NC程序局部曲率波动大,容易产生切削颤振;另一方面由于轨迹连续的限制,沿边界方向的刀轨数量基本相等,边界长度不等时刀轨间距疏密不均(图6),故无法实现等残余高度的优化目标。

图6 长宽比较大曲面的螺旋轨迹

相对等残余高度的优化目标,轨迹光顺度对于高速加工可能更为重要,因此,复合曲线法以轨迹光顺为优化目标,采用生产中常用的切削行距法,通过控制最大切削行距获得所需的加工精度和表面粗糙度,需要确定螺距与容许的最大切削行距之间的对应关系。

设加工曲面的参数方程为f(u,v),其中,u、v为曲面参数;则对于曲面上的任意一点P,可由f(u,v)得到曲面在P点处u线和v线的导数(斜率)。不失一般性,令曲面在u、v方向上的导数分别为a和b。

由于高速加工刀轨非常细密,故两条刀轨之间的局部有限区域可以视为平面区域 (就如曲面可以表示成分片线性逼近的三角面片网格模型一样)。

如图7所示, 将上述P点置于C点,则线段AC和BC可以视为u线和v线的局部线性表示。亦即,AC和BC在u、v方向上的斜率分别为a和b。

图7 最大容许螺距示意图

为了便于计算,取CO的长度为1,则A和B在(u,v)平面的坐标轴上的截距分别为1/a和1/b,若OD垂直AB于D,则CD是曲面在C(P)点处梯度下降(近似)最快的方向。由于lAOlBO=lDOlAB(由三角形ABO的面积得到),所以可以通过简单计算得到OD的长度,进而可以算出CD的斜率,即梯度下降最快方向的斜率,令其为k。

设E和F是两条相邻加工轨迹与曲面上梯度下降最快方向上的曲线的交点,EF之间的距离就是容许的最大切削行距。由k和最大容许切削行距,便可计算出E和F在(u,v)平面上的投影点之间的距离,即图4中平面螺旋线的最大容许螺距。

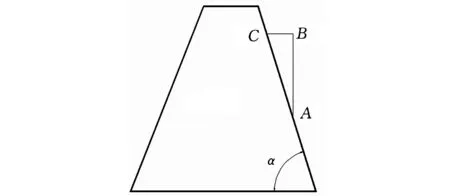

图4中的圆柱螺旋线经过二次投影后作为切削刀轨,首先需要计算网格曲面上的投影间距。图8中AB为圆柱螺旋线螺距,BC为网格曲面上的水平投影螺距 (最大容许螺距), 网格曲面的最小陡峭角为α, 则当圆柱螺旋线螺距等于最大容许螺距与cotα的商时,加工精度可以满足要求。

图8 圆柱螺旋线投影间距示意图

3 实例验证和结论

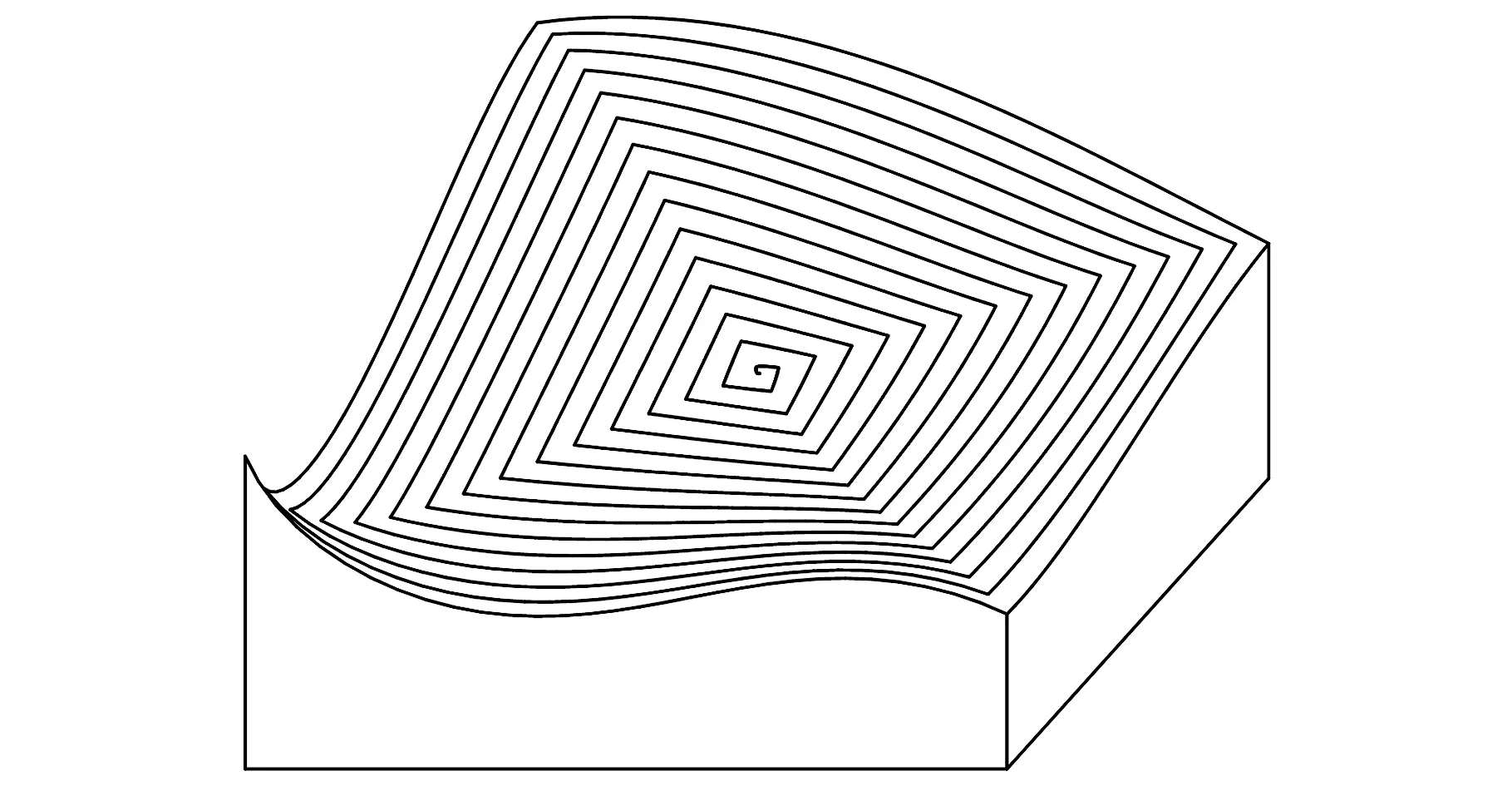

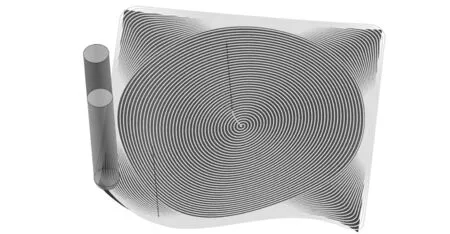

为验证复合曲线螺旋切削法的可行性,对图3所示零件采用复合曲线螺旋切削法进行切削,如图9所示。切削刀轨非常光顺,避免了速度突变,验证过程如下。

图9 面向曲面投影的螺旋轨迹

(1)等参数螺旋切削法的加速度。由于高速加工机床通常都有自动减速功能,设图3刀轨中的尖角转接在一个前瞻(look ahead)内完成(以200步计),NC程序平均步长为0.02 mm,切削速度vt=20 m/min。工作台和工件总重为600 kg。则减速距离S=0.02×200=4 mm,在距离S内切削速度从20 m/min降为ve=0。则有

S=(vt+ve)t/2

(1)

t=2S/(vt+ve)=2×0.004×60/(20+0)=0.024 s

(2)

a=dv/dt=(20-0)/(60×0.0240)=

13.88 m/s2≈1.41g

(3)

F=ma=600×13.88=8 328 N

(4)

式中,t为时间;m为质量;a为加速度;F为冲击力。

(2)复合曲线螺旋切削法的加速度。由于复合曲线螺旋切削法中的平面螺旋线螺距一般小于1 mm,其加速度可以忽略不计,平面螺旋线外围的刀轨则采用半径10 mm以上的圆弧过渡,减速距离S通常在16 mm以上,由式(1)~式(4)可知,加速度a减小至原来的25%以下,切削过程平稳,刀具和机床的振动明显减弱。

部分NC程序如下所示,由坐标点可知,刀轨非常光顺。

X82.823 Y85.594 Z15.674 F305.

X82.82 Y85.667 Z15.679

X82.755 Y85.723 Z15.676

X82.634 Y85.712 Z15.663

X82.515 Y85.619 Z15.643

X82.47 Y85.451 Z15.625

X82.56 Y85.26 Z15.62

X82.76 Y85.125 Z15.631

X83.019 Y85.124 Z15.659

X83.267 Y85.301 Z15.695

由于复合曲线螺旋刀轨以平面螺旋线为主,外围刀轨所占比例很小,故用于加减速的耗时很少,与传统切削方式相比,加工效率提高5%~10%,曲面面积越大,效率提升越明显。

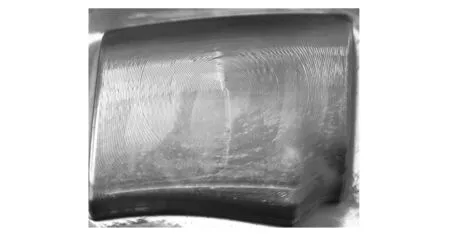

对图5中的典型曲面采用CAM进行编程和加工,取刀具半径R=10 mm,平面螺旋线螺距为0.7 mm,圆柱螺旋线螺距为0.84 mm,加工效果如图10所示,加工效率提高了8%,精度和表面质量也完全符合技术要求。

图10 复合曲线螺旋切削实例

将图6所示的曲面分成2个长宽比接近1的部分加工,如图11所示,效果很好。

图11 长宽比较大的平坦曲面螺旋轨迹

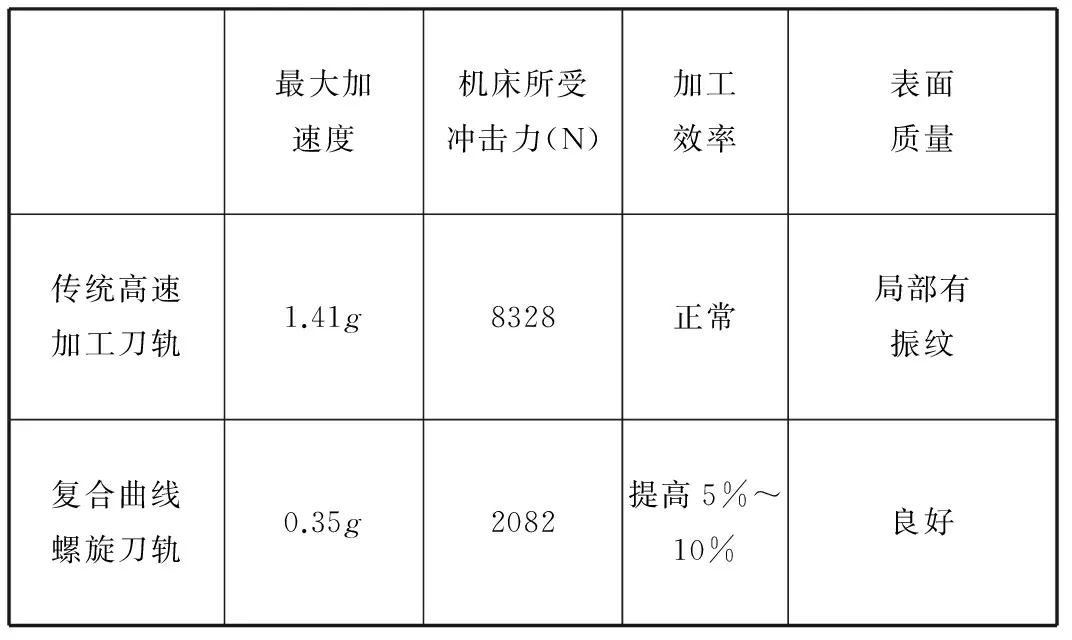

通过以上典型零件的实际加工和软件模拟,证明了复合曲线螺旋刀轨的优越性,对比结果见表1。

表1 传统刀轨与复合曲线螺旋刀轨对比

4 结论

(1)利用等参数曲线在复合曲面上分离出陡峭曲面和平坦曲面,着重研究平坦曲面螺旋切削方式的优化。

(2)针对不规则边界的平坦复合曲面,提出了一种基于二次投影的复合曲线螺旋切削法,以直线圆弧构建光顺的辅助边界包容不规则的曲面边界,结合空间辅助直线构建光顺网格曲面作为一次投影曲面,然后将投影后的螺旋线与标准平面螺旋线桥接作为驱动曲线向目标曲面二次投影,生成连续光顺的复合螺旋刀路。

(3)220多个具有多种复杂形状的曲面零件模拟和实际加工结果证明,复合曲线螺旋切削法编程效率高,有效解决了急剧加减速引起的切削振动和切削颤动问题,零件表面加工质量有明显改善。

[1]张伯霖,夏红梅,黄晓明.数控机床高速化的研究与应用[J].中国机械工程,2001,12(10):40-46.

Zhang Bolin,Xia Hongmei,Huang Xiaoming.Research and Application of High Speed CNC Machine Tools[J].China Mechanical Engineering,2001,12(10):40-46.

[2]Park S C.Sculptured Surface Machining Using Triangular Mesh Slicing[J].Computer-Aided Design,2004,36(3):279-288.

[3]Feng H Y,Li H W.Constant Scallop-height Tool Path Generation for Three-axis Sculptured Surface Machining[J].Computer-Aided Design,2002,34(9):647-654.

[4]Kim B H,Choi B K.Machining Efficiency Comparison Direction-parallel Tool Path with Contour-parallel Tool Path[J].Computer-Aided Design,2002,34(2):89-95.

[5]Lee E K.Contour Offset Approach to Spiral Toolpath Generation with Constant Scallop Eight[J].Computer-Aided Design,2003,35(6):511-518.

[6]徐金亭,刘伟军,邱晓杰,等.自由曲面加工中的等参数螺旋轨迹生成方法[J].机械工程学报,2010,46(3):148-157.

Xu Jinting,Liu Weijun,Qiu Xiaojie,et al.Isoparametric and Spiral Toolpath for Free-form Surfaces Machining[J].Journal of Mechanical Engineering,2010,46(3):148-157.

[7]张鸣,刘伟军,卞宏友.裁剪曲面加工中的等参数线轨迹连接方法[J].机械工程学报,2011,47(9):125-131.

Zhang Ming,Liu Weijun,Bian Hongyou.Isoparametric Toolpath Linking Method for Trimmed Surface Machining[J].Journal of Mechanical Engineering,2011,47(9):125-131.

[8]孙玉娥,林浒.面向高速加工的等残余螺旋轨迹生成方法[J].计算机辅助设计与图形学学报,2011,23(7):1249-1253.

Sun Yue,Lin Hu.Spiral Tool-path Generation with Constant Scallop Height for High-speed Machining[J].Journal of Computer-Aided Design & Computer Graphics,2011,23(7):1249-1253.

[9]赵东宏,卢章平,王庭俊,等.面向零件陡峭面加工的刀路优化问题研究[J].中国机械工程,2013,24(24):3295-3299.

Zhao Donghong,Lu Zhangping,Wang Tingjun,et al.Study on Machining Tool-path Optimization for Part Steep Surface[J].China Mechanical Engineering,2013,24(24):3295-3299.

(编辑陈勇)

Composite Curve Spiral Tool-Path Generation Method for High-Speed Machining

Zhao Donghong1,2Lu Zhangping1Wang Tingjun2Yang Lian1

1.Jiangsu University,Zhenjiang,Jiangsu,212013 2.Yangzhou Polytechnic Institute,Yangzhou,Jiangsu,225127

Existing spiral cutting methods are only suitable for circular and quasi-circular boundaries.Herein,a kind of composite curve spiral cutting method was proposed.Lines and arcs were used to construct regular-shaped auxiliary boundaries to contain irregular original boundaries of the surface.Smooth mesh surfaces were built as the projecting surface of the helixes.Finally,the project curves and the planar helixes were bridged and used as the drive curves to produce composite spiral tool paths.In addition to avoid the influences of boundary corners,the advantage of tool path continuity was remained.It was fit for kinds of flat surfaces with irregular boundaries.The software simulations and the practical processing results show that the composite curve spiral cutting method effectively solves the problem of continuity and vector sudden change of tool-path,particularly for high-speed machining of composite surfaces.

high-speed machining;composite surface;spiral cutting;path optimization

2015-01-19

高等学校博士学科点专项科研基金资助项目(20113227110007)

TH164DOI:10.3969/j.issn.1004-132X.2015.14.005

赵东宏,男,1967年生。江苏大学机械学院博士研究生,扬州工业职业技术学院机械系副教授。主要研究方向为产品结构和造型设计。获国家发明专利6项、实用新型专利6项。发表论文10余篇。卢章平,男,1958年生。江苏大学机械学院教授、博士。王庭俊,男,1971年生。扬州工业职业技术学院机械系副教授。杨炼,男,1980年生。江苏大学机械学院博士研究生。