形状记忆合金丝驱动器冷却方法理论分析及实验研究

王 奇 徐志伟

南京航空航天大学机械结构力学及控制国家重点实验室,南京,210016

形状记忆合金丝驱动器冷却方法理论分析及实验研究

王奇徐志伟

南京航空航天大学机械结构力学及控制国家重点实验室,南京,210016

形状记忆合金(SMA)丝驱动器的冷却时间直接影响驱动器的响应速度。提出了一种以压缩空气为冷却气源的套管式强制空气对流冷却方案,可在不影响其他SMA丝的情况下实现对单根SMA丝的快速冷却。建立了自然冷却换热和强制对流换热的数值分析理论模型,并且对直径为1 mm的NiTi合金SMA丝分别进行了自然对流和强制对流换热实验,实验结果验证了数学模型的准确性。

形状记忆合金;冷却;强制对流;换热模型

0 引言

形状记忆合金(SMA)材料因其具有形状记忆效应而可用于制作驱动器,SMA驱动器具有结构简单、驱动力大、功率重量比高、响应迅速等优点,在实际中特别是在飞行器机翼变体结构中得到了大量的应用[1]。

SMA驱动器的驱动力来源于材料的可逆马氏体相变,冷却时母相转变为马氏体相,加热时马氏体相逆向转变为母相,因此SMA驱动器的响应速度很大程度上决定于加热与冷却速度。加热多采用电加热或其他介质传热等方式,对于直径不超过2 mm的SMA丝驱动器,采用恒压源通电加热方法可在2~3 s内将其加热至相变温度,而SMA丝冷却却是一个较难解决的课题,其冷却方法一般有自然冷却、低温空气或其他流体射流冷却、轴流风扇冷却等,而且往往冷却时间较长,导致SMA的响应速度较低。

针对SMA驱动器冷却问题,国内外很多学者对其开展了相关研究工作,如Bhattacharyya等[2]对自然对流换热状态下的SMA丝特性进行了计算和实验分析;张利祥等[3]提出了一种射流加热及冷却单根SMA丝的方法;朱倩[4]设计了一种使用轴流风扇的SMA丝冷却装置,能够对多根SMA丝同时进行冷却;Leary等[5]和Shahin等[6]采用半导体等高导热率材料包裹SMA丝,显著增大了SMA丝的表面传热系数,提高了SMA驱动器的响应速度。目前提出的冷却方法存在结构复杂、冷却效率低、加热和冷却互相干涉等问题。在SMA丝热力学数学建模方面,董二宝等[7]针对SMA丝驱动器的加热过程提出了一种新方法并对其热力学过程建立了数学模型。

针对以上问题,本文提出了一种套管式强制对流冷却方案,采用该方案能够在短时间内实现SMA驱动器的快速冷却,且对后续的加热变形过程没有任何影响,同时还能起到对SMA丝绝缘保护的作用,该冷却方法结构简单、效果好,适合工程应用。建立了自然冷却与强制对流冷却两种方案的数学模型及计算分析方法,并通过实验验证了理论模型的可行性,为SMA驱动器冷却系统的设计提供了参考依据。

1 差动式SMA驱动器及套管式强制对流冷却系统

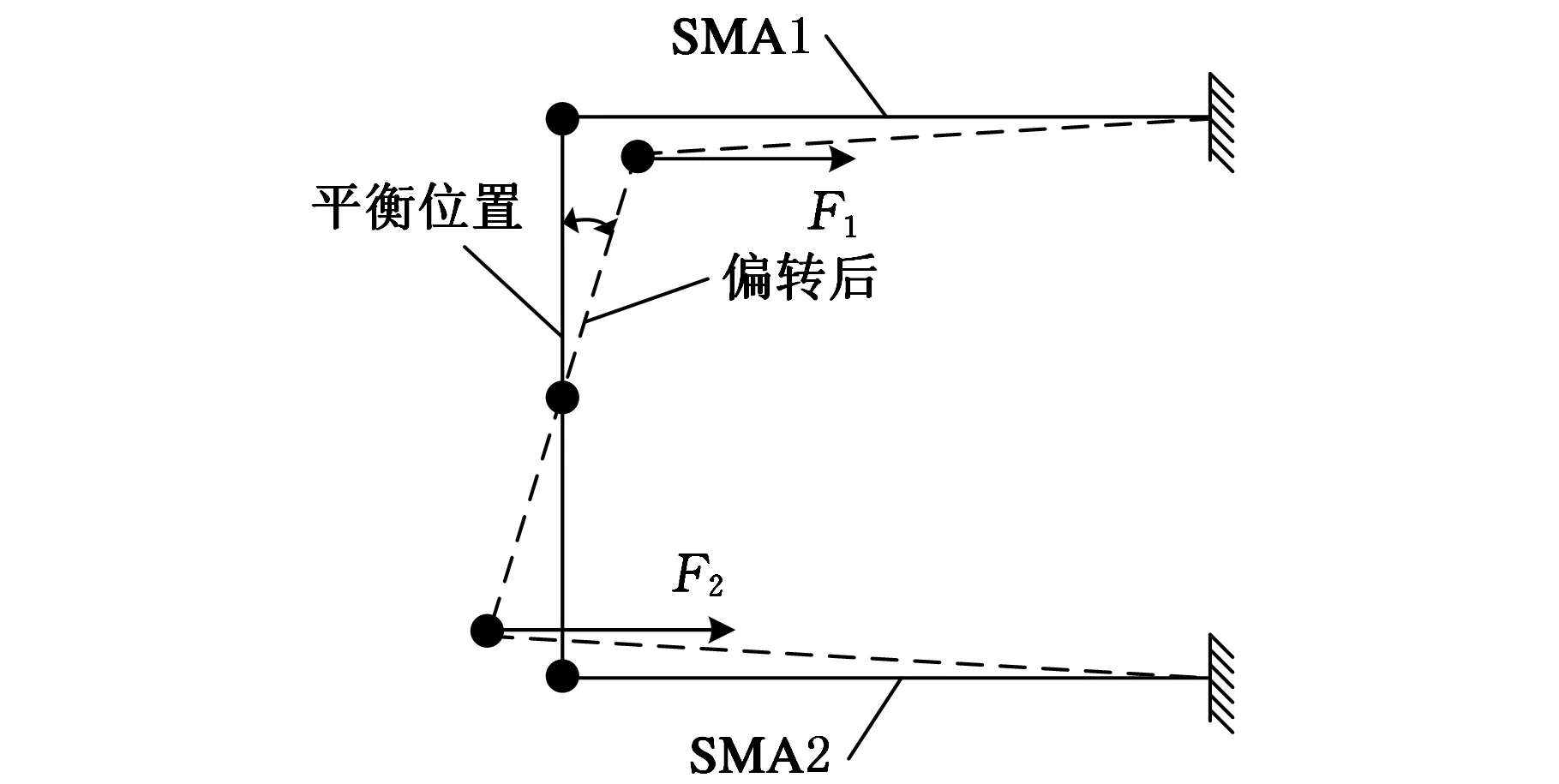

差动式SMA驱动器的驱动结构示意图见图1,SMA丝驱动器(SMA1,SMA2)上下对称分布,且经过预拉伸后存在一定的预应变。当SMA1加热至温度超过母相相变开始温度时,SMA1将回复到预拉伸前的长度,丝内拉应力产生的顺时针力矩使机构顺时针偏转,同时导致SMA2被拉伸。反之,SMA2加热时机构逆时针偏转。

图1 差动式SMA驱动器示意图

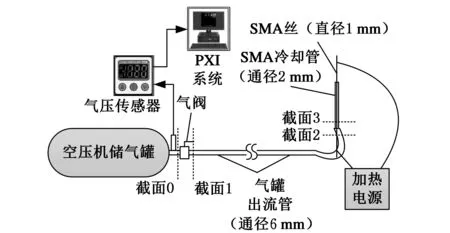

SMA驱动器加热及套管式强制对流冷却系统如图2所示,套管式强制对流冷却系统包括压缩空气罐、气阀、气罐出流管等部分,SMA驱动器置于冷却管内,冷却管与气罐出流管连接,压缩空气流经气阀及气罐出流管之后流入SMA丝冷却管,气流以一定速度穿过冷却管与受热SMA丝之间形成的环形窄缝通道,形成强制对流换热;SMA驱动器加热方式采用电流加热,根据SMA丝直径的大小控制加热电流的大小,加热时间可以小于2 s。

图2 强制对流冷却系统示意图

2 SMA丝驱动器冷却过程理论模型

无论是自然冷却还是套管式强制对流冷却,对流换热和热辐射都是同时进行的。由于SMA丝直径很小,故可认为丝内温度沿径向均匀分布,如果取换热过程中的某极小时间段Δt,则在Δt内可近似认为对流换热过程为恒壁温条件;自然冷却过程可视为理想大空间内的自然对流换热,同时伴随有相同换热强度数量级的热辐射[8];套管式冷却过程可视为环隙通道内的强制对流换热,此时热辐射影响甚微。若不考虑冷却过程中相变潜热对温度的影响,建立SMA丝驱动器的换热平衡方程组,表示成微分形式如下:

(1)

(2)

US=Ah(TS-T∞)

(3)

式中,mS为SMA丝质量;cS为SMA材料的质量热容;TS为SMA丝表面温度;ES和US分别为单位时间内的辐射换热量和表面对流换热量;A为SMA丝换热表面积;δ为Stefan-Boltzmann常数;h为SMA丝的表面传热系数;T∞为环境温度。

在某时刻TS及T∞已知的情形下,ES可直接获得,而US则需进一步计算,其中参数h的表达式如下:

(4)

其中,Dh为冷却管内环隙当量直径(SMA丝直径与套管通径之差);Nu为对流换热努塞尔数,其值反映了流体和固体表面间的对流换热量与流体边界层内的导热量之比值;λ为定性温度下的空气热导率,与温度T的关系式为λ=(0.76T+36.04)/10 000。在Δt时间内,近似认为热阻不变,则Nu越大,对流换热过程越强烈。

2.1自然冷却过程中的努塞尔数

对于水平放置、具有圆柱形外表面的物体,其外表面自然对流换热时的流动状态为层流。自然对流换热努塞尔数NuZ与普朗特数Pr及Grashof数Gr的关系式采用文献[9-10]提出形式:

(5)

其中,Pr=0.7,Gr的表达式如下:

(6)

式中,DS为SMA丝直径;g为重力加速度;ρa为环境大气压为p∞、温度为Tm时的空气密度;Tm为SMA丝表面与空气之间的膜温度,Tm=(TS+T∞)/2;ν为空气运动黏度,ν=μ/ρa;μ为空气动力黏度。

2.2强制对流冷却过程中的努塞尔数

管内湍流下的强制对流努塞尔数Nuen的计算采用Dituus-Boelter准则关系式[11]:

Nuen=0.023Re0.8Pr0.4

(7)

Re∈(2000,35 000)

Re=uavDhρa/μ

(8)

其中,Re为换热段内流动雷诺数,经计算获得本文冷却系统流动雷诺数在4320~14 400之间变化,在式(7)的适用范围内;uav为换热管内平均流速。uav是计算Nuen的关键参数,而uav与上游的气罐压强及气罐出流管内的流动状态有关。因此,必须对压缩空气从气罐流至冷却管的过程进行分析。

储气罐作为定积气容,在冷却过程中近似认为容积内气体温度等于环境温度T∞,高压空气经过气阀、气罐出流管及SMA冷却管后排放到周围环境中。其中,气罐出流管的通径及长度分别为D1和L1,SMA冷却管的通径及长度分别为D2和L2。由于气体流经气阀的时间极短,且摩擦损失甚微,故该过程可视为等熵流动过程;而在管内流动时,则必须考虑管道内壁摩擦造成的水头损失,流动过程为等截面有摩擦绝热流动。为获得冷却过程中管道内流量随时间的变化关系,将气罐出流管和SMA冷却管两段管道等效为一个收缩喷嘴[12]。首先将气罐出流管和SMA冷却管等效为长度为Le、通径为D1的单一管道,再将其等效代换为流通截面积为Ae的集中气阻,根据下式即可计算出虚拟喷嘴的有效流通截面积Ae:

(9)

f=[2lg(D/Δ)+1.74]-2

式中,AT为被等效管道元件的流通面积;L、D分别为管道长度与通径;f为管道摩擦因数;Δ为管道壁面粗糙度,对于PU材质管道,Δ一般取0.02mm。

空压机储气罐的容积为V0,放气时气罐内初始温度与气压分别为T∞和p0,环境大气压恒为p∞。由定积气容绝热放气时间方程可求得气罐内压力随时间的关系式,并将其表示成喷嘴上游气压p1与时间t的函数关系如下:

(10)

令σ1=p∞/p1表示放气过程中喷嘴下游(环境)气压与上游气压比,σ0=p∞/p0表示初始时刻气压比,当σ1小于临界气压比(0.5283)时,质量流量qm的计算公式为

(11)

式中,k为质量热容比;R为气体常数。

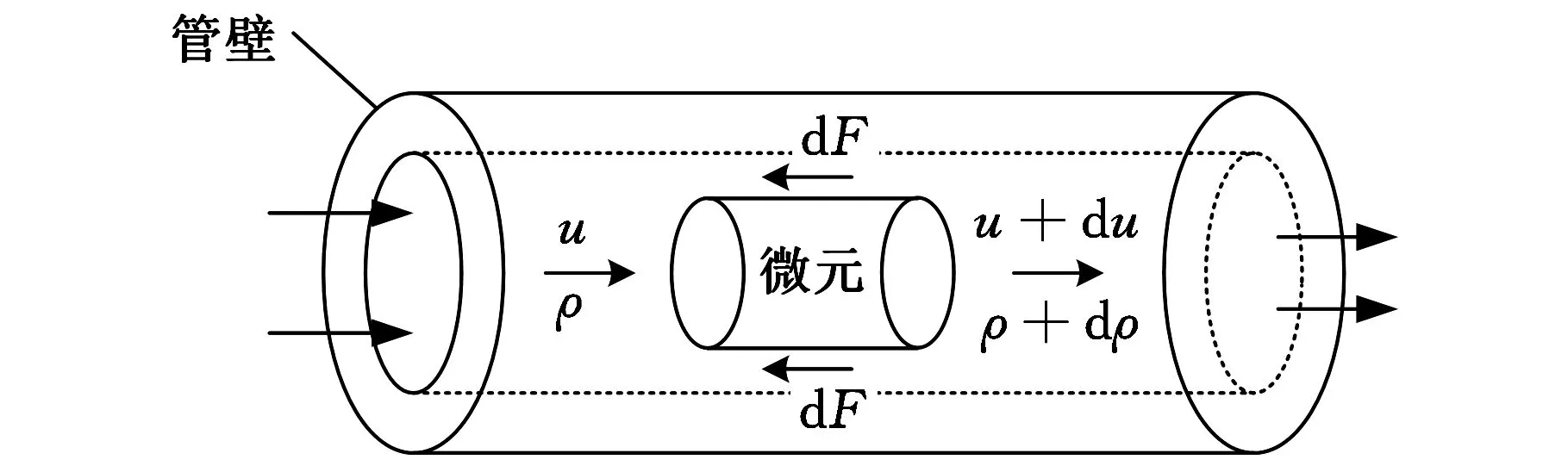

考虑高压气流通过气罐出流管及SMA丝冷却管时的沿程压力损失,可将气体在管道中的流动过程视为可压缩等截面有摩擦等熵一元流动。以图3所示管道中的微元体为研究对象,动量方程为

pA-(p+dp)A-dF=ρ A(du/dt)dx

(12)

式中,p为截面平均压强;A为管道流通截面积;u为空气流速;ρ为空气密度;dF为沿流动方向长度为dx的流体微元受到的阻力。

图3 管道中的流体微元及受力分析示意图

(13)

(14)

解式(14)即可求得管道截面2处的流体密度ρ2。

u3=η qm/(ρ2A3)

(15)

其中,A2与A3分别表示截面2和截面3处的管道流通面积。

而后气流流经SMA丝冷却管圆角弯管时,通过SMA丝与套管穿丝孔之间的环形间隙将损失一定的流量,且空气以一定角度冲刷SMA丝都会造成局部能量损失[14]。由于以上过程中的局部阻力十分复杂,无法通过理论分析进行计算,在此通过CFD软件在给定不同管道流量条件下对有无弯管两种情况下的管内平均流速进行对比,无局部阻力时流速约为有局部阻力时的5倍。综合上述考虑,SMA丝冷却管内平均流速uav的近似表达式为uav≈0.2u3。

3 SMA冷却过程的计算及实验验证

3.1自然冷却过程的计算及实验

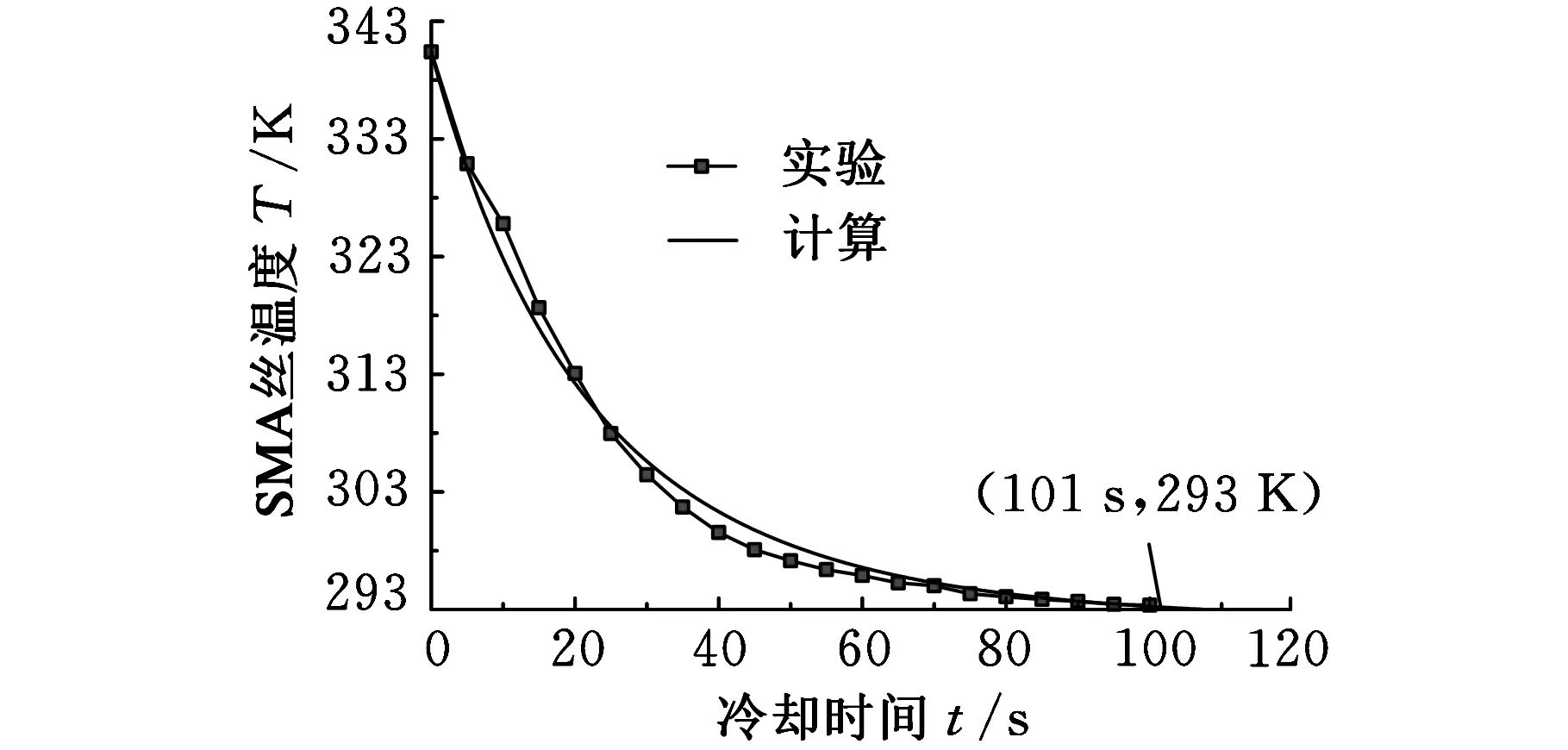

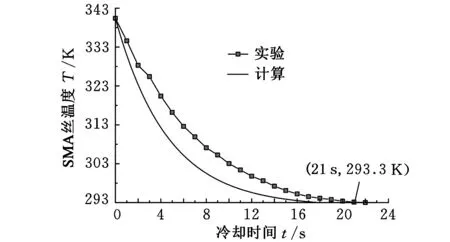

自然冷却过程的数值计算与实验验证中,SMA丝驱动器长度LS=0.14m,直径DS=1mm,环境温度T∞=293K(20 ℃),大气压p∞=0.101MPa。本文中所使用的NiTi合金SMA丝的马氏体相变完成温度高于303 K(30 ℃)。SMA丝被加热后从340 K(67 ℃)时开始冷却,记录冷却至293 K(20 ℃)时所需的时间。

自然对流冷却过程的计算较为简单,将整个冷却换热过程离散化后,取时间步长Δt=0.1s,在每个计算步中,根据上一时刻的TS计算出当前时间步内的ES、Tm及ρa值,通过式(5)计算出NuZ,从而得到当前时间步内的换热量及温度变化量,求解完成后将每个时间步的温度值绘制成关于时间的曲线。

实验过程中将SMA丝两端固定,暴露于室温为293 K(20 ℃)的无风环境中,利用Flir红外热像仪监测并采集SMA表面温度。使用6 V恒压电源将其加热至343 K(70 ℃)以上,保证SMA丝的母相相变完成;而后断电开始自然冷却,当温度下降至340 K(67 ℃)时开始采集数据,采样间隔为5 s。图4所示为自然冷却时SMA丝表面温度随时间的变化曲线,可见理论模型的计算结果与实验结果吻合较好。

图4 自然冷却SMA丝温度与时间关系曲线

3.2强制冷却过程的计算及实验

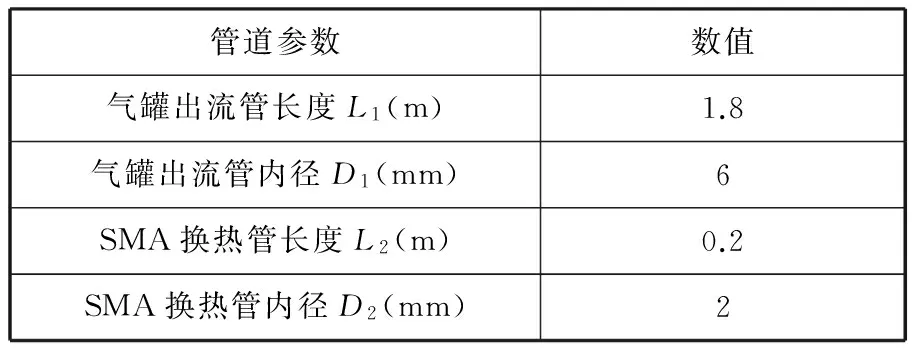

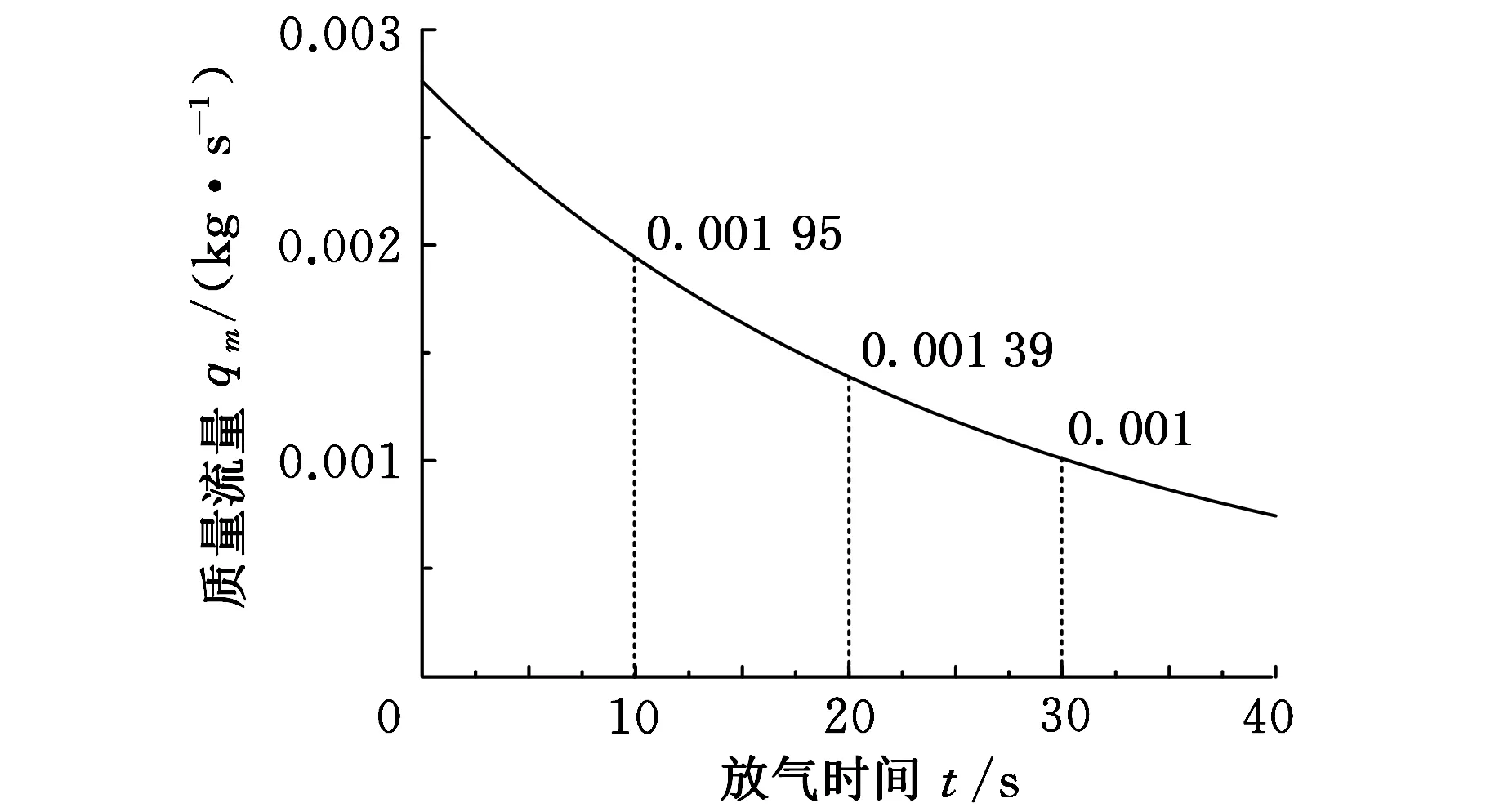

将表1所示的管道参数代入式(9),得到等效集中气阻的流通面积Ae=1.583×10-6m2。将k=1.4,R=287.1 J/(kg·K)及Ae代入式(11),获得出口质量流量qm随时间的变化曲线如图5所示。

表1 冷却系统管道参数表

图5 空气质量流量随时间变化曲线

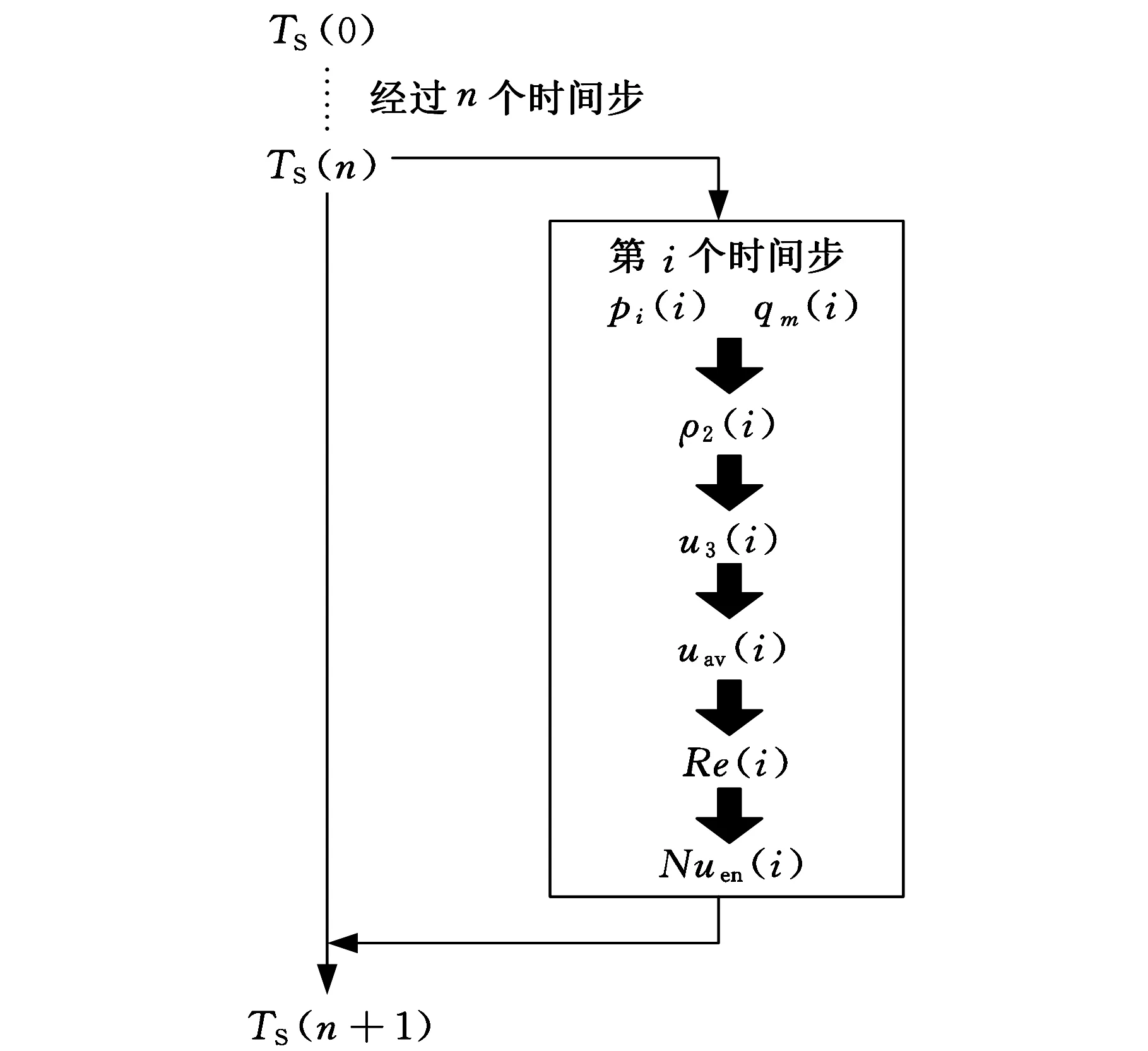

在强制对流冷却过程中,冷却系统管道参数如表1所示;计算过程中,鉴于冷却速度较快,取冷却时长为16 s,时间步长Δt=0.1 s,每个时间步内的详细计算流程如图6所示。

图6 对流冷却过程求解流程图

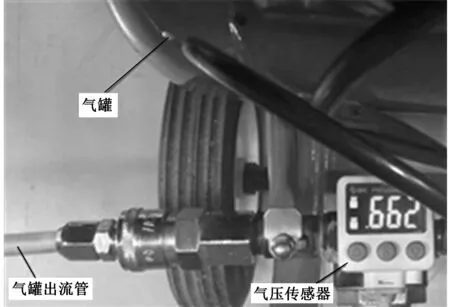

强制冷却实验中,外界环境与自然冷却时相同,SMA驱动器外套有与气罐相连的冷却管,气罐容积V0=0.012 m3,内部初始压强p0=0.744 MPa。实验过程简述如下:将SMA丝加热至343 K(70 ℃)以上并断电。利用自然冷却使温度下降至340 K(67 ℃)时打开气阀,进入强制对流冷却过程。其间以1 s为采样间隔采集SMA表面温度;同时使用ISE40A-01-R型高精度气压传感器与PXI系统组成的测试系统采集气阀上游的气压数据,采样间隔为0.1 s。图7和图8分别为气阀上游气压及SMA温度测试实验图。

图7 气阀上游气压测量实验

图8 红外热像仪测温实验

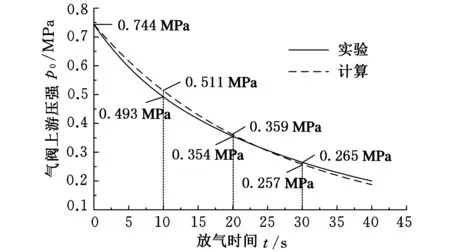

将采集所得的气阀上游气压p1与通过式(10)所得的理论值进行对比,结果如图9所示。两者最大误差为3.5%,表明本文所采用的管道代换方法是合理可行的。

图9 气阀上游压强与放气时间的关系曲线

图10所示为强制对流冷却时SMA丝表面温度随冷却时间的变化曲线,从图中可以看出,理论计算结果与实验结果的误差大于自然冷却过程理论计算结果与实验结果的误差,温度整体下降速率计算结果快于实验结果,但仍能准确反映冷却时温度的变化趋势。造成误差的原因主要有以下几方面:①SMA冷却管弯头部位流场复杂造成流速计算误差;②实际冷却过程中,需要考虑SMA丝内部热量由中心向外传递时的延时影响;③红外热像仪测温时SMA丝外部套管对测量值产生了影响;④安装过程中SMA丝与冷却管局部不同心,环形窄缝假设与实际情况有偏差。

图10 强制对流换热SMA丝温度与时间关系曲线

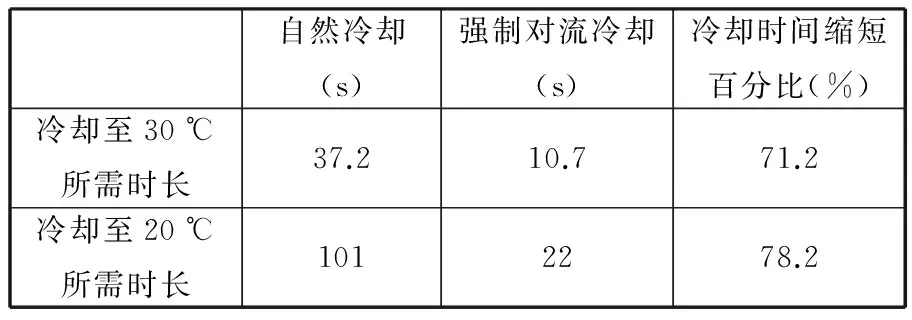

表2显示了冷却至25 ℃和30 ℃时两种方案的耗时对比,由表2可见,强制对流冷却能显著缩短冷却时长。

表2 两种冷却方案冷却时间对比

4 结语

为满足差动式SMA驱动器的快速冷却需求,提出了一种套管式强制对流冷却方案。建立了SMA冷却过程中气体管内流动及换热的理论模型,并对计算数据进行了实验验证。研究结果表明,强制对流冷却方法能缩短70%以上的冷却时间。本文提出的数学模型可以较准确地预测冷却时间,为后续的冷却系统改进提供了计算方法和依据,对于应用于其他结构中的SMA驱动器冷却系统计算及研究具有一定的指导意义。

[1]Barbarino S, Pecora R, Lecce L, et al. Airfoil Structural Morphing Based on SMA Actuator Series: Numerical and Experimental Studies[J]. Journal of Intelligent Material Systems and Structures, 2011, 22(10): 987-1004.[2]Bhattacharyya A, Sweeney L, Faulkner M G. Experimental Characterization of Free Convection during Thermal Phase Transformations in Shape Memory Alloy Wires[J]. Smart Materials and Structures, 2002, 11(3): 411.

[3]张利祥, 胡国新. 射流加热冷却形状记忆合金的数值研究[J]. 功能材料与器件学报, 2005, 11(3): 389-393.

Zhang Lixiang, Hu Guoxin. Numerical Simulations on Liquid-jet Impinging Heating and Cooling TiNi Shape Memory Alloy[J]. Journal of Functional Materials and Devices, 2005, 11(3): 389-393.

[4]朱倩. 基于SMA的变体机翼精确控制研究[D]. 南京:南京航空航天大学, 2010.

[5]Leary M,Schiavone F, Subic A. Lagging for Control of Shape Memory Alloy Actuator Response Time[J]. Materials & Design, 2010, 31(4): 2124-2128.

[6]Shahin A R, Meckl P H, Jones J D, et al. Enhanced Cooling of Shape Memory Alloy Wires Using Semiconductor “Heat Pump” Modules[J]. Journal of Intelligent Material Systems and Structures, 1994, 5(1): 95-104.

[7]董二宝, 许旻, 李永新,等. 形状记忆合金丝致动器新型电热方法及其建模与实验研究[J]. 中国机械工程, 2010, 21(23):2857-2861.

Dong Erbao, Xu Min, Li Yongxin, et al. Modeling and Experimental Study on a New Electric-thermal Heating Method for Shape Memory Alloy Wire Actuators[J].China Mechanical Engineering,2010, 21(23):2857-2861.

[8]许国良,王晓墨,邬田华,等.工程传热学[M]. 北京:中国电力出版社, 2005.

[9]Davis E S. Heat Transfer and Pressure Drop in Annuli[J]. Trans. ASME, 1943, 65: 755.

[10]Churchill S W, Chu H H S. Correlating Equations for Laminar and Turbulent Free Convection from a Vertical Plate[J]. International Journal of Heat and Mass Transfer, 1975, 18(11): 1323-1329.

[11]Dittus F W, Boelter L M K. Heat Transfer in Automobile Radiators of the Tubular Type[J]. International Communications in Heat and Mass Transfer, 1985, 12(1): 3-22.

[12]李建藩.气压传动系统动力学[M]. 广州:华南理工大学出版社, 1991.

[13]谢安桓, 高院安, 周华. 高压气体系统管道流动研究与实验分析[J]. 液压与气动, 2008(9): 67-70.

Xie Anhuan, Gao Yuanan, Zhou Hua. Pipe Flow Study and Experimental Analysis on High Pressure Gas System[J]. Chinese Hydraulic and Pneumatic, 2008(9): 67-70.

[14]Yamaguchi H. Engineering Fluid Mechanics[M]. Dordrecht, Netherlands: Springer, 2008.

(编辑王艳丽)

Theoretical and Experimental Study of Cooling Method for SMA Wire Actuators

Wang QiXu Zhiwei

State Key Laboratory of Mechanics and Control of Mechanical Structures,Nanjing University of Aeronautics and Astronautics,Nanjing,210016

For the purpose of shortening cooling time of SMA actuators and the ultimate goal of improving the response speed, a novel cooling system was designed to amplify heat transfer coefficient by utilizing forced convection between a SMA wire and cooling pipe. Using compressed air as a cooling air supply, airflow through the annulus channel driven by pressure drop achieved rapid cooling of a single wire without affecting the others. The numerical analysis of natural cooling and forced convection heat transfer theoretical models were established to provide help for system design, and experiments of natural cooling and forced convection were carried out on a SMA wire of 1mm in diameter. Contrastive analyses of the theoretical solutions and experimental results indicate that the theoretical models are accurate.

shape memory alloy(SMA); cooling; forced convection; heat transfer model

2014-08-20

国家自然科学基金资助项目(90716003);江苏高校优势学科建设工程资助项目

TP211DOI:10.3969/j.issn.1004-132X.2015.15.016

王奇,男,1985年生。南京航空航天大学航空宇航学院博士研究生。主要研究方向为变体飞行器结构优化设计。获中国专利1项。发表论文3篇。徐志伟,男,1970年生。南京航空航天大学航空宇航学院教授、博士研究生导师。