1000 MW核电汽轮机组凝汽器冷却管漏水原因分析及设计改进

(福建福清核电有限公司,福建 福清 350318)

凝汽器是核电站及火电站中动力循环的冷端设备,在汽轮机低压缸内膨胀做过功的蒸汽排至凝汽器中冷凝成水,乏汽凝结过程中放出汽化潜热被循环冷却水带走,凝汽器是常规岛重要辅助设备,其能否稳定运行将影响汽轮机组的出力及经济性。

1 汽轮机组凝汽器冷却管漏水情况简介及排查

1.1 情况简介

某核电站3号机组凝汽器在机组100%甩负荷后发生海水泄漏进汽侧空间,凝结水的品质严重超标,机组被迫停机。3号机组凝汽器冷却管出现泄漏后,电站工作人员及时停机并对凝汽器汽侧进行灌水检查,经检查发现冷却水管多处存在漏点,具体泄漏情况如图1[1]所示。

图1 凝汽器冷却管漏水示意图Fig.1 Leakage ofthe condenser cooling tube

1.2 原因排查

某核电站3号机组凝汽器冷却管泄漏发生后,制造厂与某核电站技术人员一起成立了专项小组,从材料、制造、设计及现场运行方面对事故进行了原因分析,对可能导致冷却管泄漏的各种原因进行一一排查。

1.2.1 冷却管材质、胀管及运行情况检查

专项小组对冷却管取样进行化学成分分析及机械性能检查,冷却管化学成分及机械性能符合要求;专项小组检查了凝汽器端管板冷却管胀管及焊接记录,冷却管的胀接深度及胀管率符合规范要求[2],现场对凝汽器端管板冷却管的焊口重新地进行了抽样PT检查,管口焊接未见明显缺陷;对运行情况进行了核查,未发现有违规操作和超参数运行的情况,排除了超参数运行导致的泄漏。

1.2.2 对凝汽器汽侧空间检查

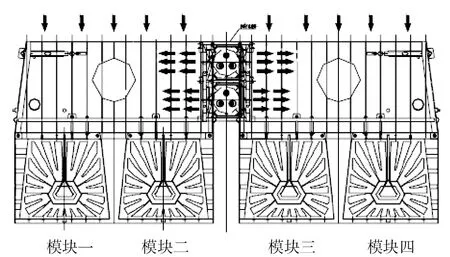

专项小组进入凝汽器汽侧空间对3号机组凝汽器钛管进行了详细检查,检查发现凝汽器壳体模块一、四顶排共有多根钛管存在相互碰磨现象[1],该电站中另外一台4号汽轮机组在停机大修期间检查存在同样问题,且两台机组凝汽器冷却管碰磨位置、碰磨程度基本相同,即机组在100%甩负荷后凝汽器壳体模块一、四顶排及汽道迎流面冷却管发生碰磨损坏,具体发生碰磨位置如图2所示。

图2 凝汽器壳体模块一、四冷却管泄漏示意图Fig.2 Cooling tube leakage of the condenser module one and four

1.2.3 对凝汽器设计图纸的校核

制造厂检查了凝汽器设计及制造情况,某核电站凝汽器冷却管固有频率、最长跨距以及旁路扩散装置设计出口参数校核计算结果等符合制造厂家的设计规范要求,凝汽器制造满足制造厂家的规范要求,但制造厂家的设计规范与其技术支持方(ALSTOM)的规范存在差异。

2 冷却管泄漏原因分析

经过上述一系列的检查及原因排查,可以排除冷却管质量原因、运行操作方面的原因、管口焊接原因导致的泄漏。冷却管的泄漏可能与凝汽器的设计有关,将泄漏冷却管送至第三方(中航工业失效研究中心)进行实验分析[3],实验结论为:“冷却管材料符合要求,裂口为疲劳裂纹,裂纹起于冷却管内表面、起源位置在焊缝处,裂纹的产生与振幅过大导致的变曲应力过大有关。”

从第三方实验分析结论可以判断冷却管是因为振动发生的碰磨导致管子泄漏,能够造成冷却管振动过大的原因主要有两方面[4]。一方面是汽轮机的转速与冷却管的固有频率接近或相同所产生的共振;另一方面原因是汽流冲击造成的激振。由于凝汽器内汽流流动错综复杂,使得汽流冲击激振更难控制,破坏性更强。

从该电站3号机组及4号机组凝汽器冷却管泄漏均发生在甩负荷旁路投用后,因此旁路装置的投用是凝汽器冷却管泄漏的直接原因,根本原因是凝汽器冷却管在汽轮机旁路装置的投用后,高速汽流对凝汽器冷却管造成的激振而导致的冷却管损坏,具体分析如下。

2.1 旁路装置投用对凝汽器冷却管的影响

查看旁排扩散装置布置图,分析蒸汽的流向,可以发现旁路蒸汽水平流出旁路扩散装置,模块一、四受到的冲击最为严重。这种布置结构理论上可以解释模块一、四存在碰磨,而模块二、三未发现碰磨的现象。旁路扩散器的布置及蒸汽流向如图3所示。

图3 旁路装置投用后凝汽器内汽流流动示意图Fig.3 The steam flow in the condenser when the bypass equipment is put into use

2.2 汽流激振对冷却管的影响

旁路扩散装置投用对凝汽器冷却管确实会造成冲击,但并不是凝汽器冷却管产生裂纹的根本原因,最多只是一个诱发因素。每台汽轮机组均有旁路扩散装置,汽轮机理论上说应在各种工况下均可可靠运行(包括甩负荷工况),该核电站出现的汽轮机甩负荷后凝汽器冷却管泄漏事故,严重影响机组的安全运行,有必要进行优化改进。

经厂家技术人员校核,凝汽器冷却管固有频率、最长跨距以及旁路扩散装置设计出口参数等计算结果符合制造厂家的设计规范要求,说明完全可以排除冷却管固有频率与汽轮机工作频率耦合产生的共振对冷却管造成的破坏。造成凝汽器冷却管泄漏的根本原因主要是汽流激振对冷却管产生的冲击。

大型核电汽轮机组凝汽器喉部蒸汽的平均速度可达100 m/s以上,这种高速汽流使得冷却管受到很大冲击,极易引起冷却管的弹性变形,当该变形达到一定的幅度时,就将引起冷却管的振动。汽流激振造成的冷却管振动的基本气动力学现象,至今未能彻底弄清[5]。高速汽流激起的冷却管振动可能发生严重的损坏,这是一种由气流拖拽作用所致的、在自身固有频率下的振动,振幅随汽流速度的提高而增大[5]。对于汽流激振造成的冷却管损坏可以通过改变中间隔板的数量,改变冷却管自身的振动属性来避免,在后续同类型机组凝汽器的设计时应对冷却管的中间隔板间距进行设计优化。

2.3 对凝汽器汽流流场分析

制造厂的专业技术人员对该电站凝汽器流场[6]进行分析,发现凝汽器壳体模块管束顶部工字钢下方存在局部涡流区,而这一区域正是冷却管发生碰磨区域,说明凝汽器汽流流场分布存在涡流区也是冷却管发生碰磨而导致泄漏的原因之一。

3 汽轮机组凝汽器冷却管漏水处理方案

为了解决凝汽器冷却管泄漏问题,避免后续运行中冷却管再次发生泄漏,采取了如下处理方案:

1)对于凝汽器壳体模块的上部冷却管,人员可以进入到汽侧空间进行作业的位置,在冷却管间安装防磨条(橡胶条),防磨条中以起到减振及缓冲作用,可避免冷却管间发生碰磨,同时增加防磨条后还可以改变凝汽器冷却管的振动特性。因凝汽器冷却管碰磨发生在壳体模块一、四中,决定在凝汽器模板一、四的每个管束的上部管指顶部安装多层防磨条。安装示意图如图4所示。

图4 模块一、四冷却管防磨条安装示意图Fig.4 Installation of the prevention rubber of condenser module one and four

2)对于凝汽器壳体模块二、三,因实际运行中并未出现碰磨,作为预防仅仅在每个管束的上部管指顶部仅安装2层防磨条,安装示意图如图5所示。

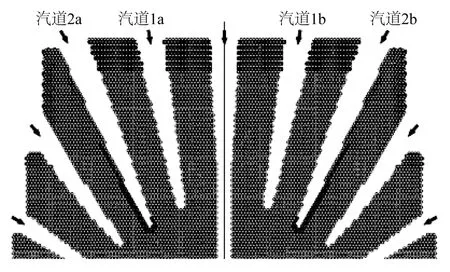

3)对于凝汽器模块一、四的汽道2a、2b迎流面底部,因人员无法进入安装防磨条,采用局部堵管方案,模块二、三不堵管,堵管总数为280根。堵管示意图(图中红色部分冷却管作堵管处理)如图6所示。

图6 凝汽器壳体模块一、四冷却管堵管示意图Fig.6 The plugging tube of the condensermodule one and four

4 设计改进

采取上述处理方案后,某核电站在后续运行期间,未发生凝汽器冷却管大面积泄漏,实践证明采取上述处理方案确实解决了凝汽器冷却管泄漏问题。但采取上述方案后,仍存在两个缺点:一是防磨条因是橡胶材料存在老化失效问题,因此每隔3~5年需更换一次防磨条;另一个缺点是局部堵管后,有效的冷却管数量将减少,虽然堵管后经计算仍能满足汽轮机满负荷工况的冷却要求,但冷却管的设计余量减少了,若后续运行中再发生冷却管泄漏,当堵管率超过设计余量后,将不得不进行换管或机组整体降负荷运行,影响电站的经济性。对于制造完成的凝汽器设备也只能采取上述处理方案,是不得已而为之。但对于处于设计阶段的项目来说完全可以通过设计优化改进来消除冷却管泄漏。

考虑到福清二期工程凝汽器还处于设计阶段,因此要求厂家分析某电站汽轮机组凝汽器冷却管泄漏根本原因,并从设计方面进行改进,防止福清二期工程凝汽器冷却管出现大面积泄漏。厂家对福清二期工程凝汽器主要进行了以下设计改进[7]。

4.1 增加中间隔板数量,改变冷却管自身的振动特性

在同样的条件下,增加中间隔板的数量可以改变冷却管自身的振动属性,改变冷却管的抗汽流激振能力;还可增大对冷却管的约束力,降低冷却管的振幅,可以更有效地避免冷却管的振动破坏。改进前后凝汽器冷却管的振动特性分析如下:

依据Sebald J.F.理论,冷却管的最大挠度保持在冷却管排列孔桥b值(某核电站二期工程冷却管排列孔桥b=10 mm)1/4以内,可预防冷却管的振动,挠度越小抗击汽流激振的能力越强。流场内的冷却管在汽流负荷作用下,产生的挠度可以用公式(1)表示:

Y=5WL4/(384EI)

(1)

式中,Y为冷却管挠度;W为单位冷却管长度的汽流负荷;L为隔板间距;E为冷却管材料弹性模量;I为冷却管截面的惯性矩。

经查某核电站3号机组凝汽器图纸,凝汽器壳体模块中间隔板的数量为22件,中间跨距为707 mm。经查福清二期工程凝汽器设计图纸,凝汽器壳体模块的中间隔板数量设计为25件,中间跨距为626 mm。

设计改进前某核电站凝汽器冷却管在汽流负荷作用下的挠度计算:

Y=5W×0.7074/(384EI)

(2)

设计改进后福清二期工程凝汽器冷却管在汽流负荷作用下的挠度计算:

Y改=5W×0.6264/(384EI)

(3)

改进前后,汽轮机的排汽量不变,冷却管的材质、规格及长度也不变,所以式(2)及式(3)中的W、E、I参数相同,将式(3)与式(2)相除,即Y改/Y=0.6264/0.7074=0.615,即改进后冷却管在汽流负荷作用下的挠度值为改进前的0.615倍,改进后冷却管的挠度较小,抗汽流激振的能力将增强,可有效防范汽流激振造成的冷却管损坏。

4.2 设置不锈钢假管

对管束中气流激振较为危险的区域,特别是管束的顶层冷却管上方,冷却管迎流面处均设置不锈钢假管,保证气流流动时首先冲击到不锈钢假管,从而对冷却管起到保护作用,避免冷却管直接受到气流的冲击,降低冷却管的损坏可能。

4.3 增加厚壁管的数量

对管束中气流激振较为危险的区域,除了设置不锈钢假管外,另外在这些区域的冷却管还设计为厚壁管,以增加抗气流冲击的能力。

经查某电站凝汽器数据表,厚壁管使用数量为4 496根,经查福清核电站二期工程凝汽器数据表,福清核电站二期工程厚壁管使用数量为5 208根。福清核电站二期工程凝汽器中厚壁冷却管的数量较某电站增加了712根,保证气流激振较为危险的区域(特别是图6中汽道2a及2b迎流面)均采用厚壁冷却管。

4.4 设置导流板

在壳体模块管束顶部工字钢下方存在局部涡流区的部位设置导流板,避免汽流直接冲击冷却管,对冷却管起到保护作用。

4.5 缩小中间隔板管孔直径

某核电站凝汽中间隔板孔直径设计为25.5 mm,福清二期工程凝汽器中间管板孔直径设计为25.2 mm,缩小中间隔板孔直径可以增加管板对冷却管的束缚作用,有效降低冷却管振动时的振幅,避免冷却管发生碰磨,进而降低冷却管发生损坏的几率。

5 结束语

凝汽器是汽轮机的重要辅助设备,其能否稳定可靠运行对整个汽轮机组的经济性产生重要影响,而凝汽器冷却管的泄漏是凝汽器不可用的最主要原因之一。通过对某核电站凝汽器冷却管泄漏原因进行深入研究分析,总结出凝汽器冷却大面积泄漏的根本原因是汽流激振造成的。

在总结某核电站凝汽器冷却管大面积泄漏的经验反馈后,对福清二期工程凝汽器的设计进行了改进,主要改进有增加中间隔板数量,改变冷却管振动特性、在汽道迎流面设置不锈钢假管、增加厚壁管数量、设置导流板、减小中间管板孔径,相信通过这些改进措施的实施,福清二期工程凝汽器不会出现大面积冷却管泄漏。

——福建省福清老年大学校歌(混声合唱)