硼不锈钢乏燃料贮存格架的制造技术

(西安核设备有限公司,陕西 西安 710021)

乏燃料贮存格架是压水堆核电厂中燃料操作与贮存系统的重要设备,安装于燃料厂房内。其主要功能是保存从反应堆内取出经过辐照的乏燃料组件,使乏燃料组件在贮存水池中贮存一段时间衰变冷却后转运至后处理厂,以保证乏燃料组件在贮存期间不会达到临界状态,且有利于乏燃料组件在水池中冷却,从而实现安全高效地贮存和转运从反应堆卸出的乏燃料组件,为保证核电厂的正常运行起到了至关重要的作用[1]。

1 设备简介

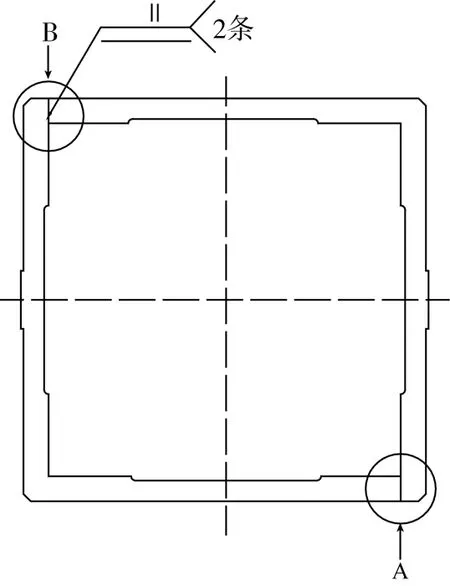

硼不锈钢乏燃料贮存格架由西安核设备有限公司承制的重点核电设备,设备主要有套管、导向筒、底板、调整支腿、外围板、纵向隔板及横向隔板等关键部件组成。产品总外形1 690 mm×1690 mm×4430 mm,如图1所示,贮存对象:燃料组件,规格:214 mm×214 mm×4 107.4 mm、贮存36个单元数量、支腿数量16个。设备技术特征如表1所示。设备技术要求高,垂直度和水平度要求≤1mm,对制造加工更是难点。借鉴以往制造核电项目中含硼高密度乏燃料贮存格架、双层不锈钢乏燃料贮存格架的制造经验,通过对制造加工过程质量全面控制,保证设备各项检查、试验技术指标符合要求。

图1 格架Fig.1 Lattice frame

类别等级安全等级LS规范等级NA抗震类别Ⅱ类清洁度等级A22级质保等级QA2级

2 材料控制

设备主体材料为022Cr19Ni10,标准:GB/T 3280—2007,用于外围板、横纵向隔板等件的制造。它是含碳量较低的通用不锈钢材料,易于焊接。较低的碳含量使得靠近焊缝的热影响区中所析出碳化物减少,而碳化物的析出可能导致不锈钢在某些环境中产生晶间腐蚀。所以材料不仅满足标准要求,还必须进行固溶处理、酸洗钝化后供货;材料力学性能中屈服强度Rp0.2≥230 MPa、抗拉强度Rm≥500 MPa、延伸率A≥40%,硬度HB≤201,无晶间腐蚀现象。所有板材的表面质量平坦、均匀,不允许有翘曲、气孔、划伤、裂纹、夹杂等有害缺陷。经酸洗的钢材表面不允许有氧化皮和过酸洗现象,与燃料组件接触的钢板表面粗糙度Ra不大于3.2 μm,其他表面粗糙度Ra不大于6.3 μm。

用于中子吸收构件为硼不锈钢材料:304B7,标准为专用材料技术标准。在不锈钢加入硼元素可以改善使材料耐磨性和吸收中子的能力,广泛应用与核燃料接触的设备制造中。

经复验材料的化学成分和物理性能均符合规范标准要求,用于设备的加工制造。

3 制造工艺

3.1 零件表面质量和尺寸的有效控制

格架外围板(L=4 275 mm,δ=2 mm)、横纵向隔板(L=4 268 mm,δ=2 mm)、中子吸收构件(L=3 800 mm,δ=2.5 mm),外形长而壁又薄,尺寸要求较严格。为此,从源头严格把控,按各板料及中子吸收构件尺寸及数量进行排版,按技术要求对板料平坦均匀、表面粗糙度等进行控制。格架板面开孔较多,尺寸精度要求高,工艺采用激光切割的方法进行加工,以保证各孔尺寸达到精度要求。对板料进行双面贴膜,以保证表面出现任何划伤、碰伤等缺陷。

3.2 底板组件的加工

图2 底板组件Fig.2 Baseplate assembly

1)因底板单件厚度仅有6 mm余量,因此先机加工底板一面,大面见光即可; 以已加工的底板面找正,加工底板四周留量及精加工固定座预开孔。

2)组焊固定座,组焊时采用小电流,并对称施焊,减小焊接变形。焊后焊缝100% PT检查。

3)在C5250立车采用压板压紧方式,以底板已加工的下平面找正,进行上平面加工,保证底板上平面度为0.25 mm。

4)在数控铣镗床上,正确设置定位基准,选用绝对位置坐标,铣削加工底板四周,保证周边对边平行度0.05 mm、与邻边垂直度0.05 mm;再以周边的水平和垂直基准找正,选用锯片刀以周边基准确定槽位加工隔板槽。

加工后经过检测,完全符合工艺和图纸要求,为格架板的高精度组装提供了组对基准,为产品的顺利制造奠定了基础。

3.3 整机垂直度和水平度≤±1 mm

1)严格控制各零部件的外形尺寸和形位尺寸;

2)借助高精度的电子经纬仪对底板及上板面水平度进行找正,通过调节螺栓及压板将整个底板水平度控制在0.15 mm内;

3)由于不锈钢材料焊接变形量大且焊接位置特殊,通过外围板整体长度留量约50 mm、焊后矫形、震动时效处理等方法控制焊接变形;

4)采取高精度电子经纬仪对每一块隔板和每一个套管从横、纵两个方向去测量其组焊前后垂直度,以保证整机垂直度和水平度≤±1 mm。

3.4 产品清洁度

由于贮存格架外形尺寸大,清洁度要求高,所以清洁又是质量控制的又一难点[2]。为满足清洁度A22级要求,我们从源头把控,板料双面贴膜保护,设置专用工作场地,工作人员工作过程中穿戴干净手套和脚套,严格清理每一个零部件,采用淡酸+去离子水的清洗方案。具体为:用淡酸进行擦洗(考虑到酸液可能会存留在板面上,在后期形成腐蚀),然后再用去离子水对板面进行擦洗,从而保证清洁度要求。

4 焊接工艺

设备焊接的关键部件为套筒组件、导向筒。图纸中横向隔板、纵向隔板、外围板板厚只有2 mm,焊缝熔深不低于1.5 mm,通过焊接工艺评定及结构性焊接试验验证,掌握了这种外形长而壁又薄材料的焊接性能[4]。对原始图纸中多处坡口进行优化,节省材料,便于操作提高工作效率。

4.1 套筒组件焊接

4.1.1 结构优化

原套筒组件中L形支承板之间的焊缝要求焊透,操作不便,容易造成焊接缺陷,如图3L形支承板优化前结构。根据公司以往制造经验和焊接工艺评定,修改为一端坡口,如图4所示,L形支承板优化后结构。

图3 L形支承板优化前结构Fig.3 The structure of the L-shape supportplate before optimization

图4 L形支承板优化后结构Fig.4 The structure of the L-shape supportplate after optimization

4.1.2 焊接过程

材料规格厚度4 mm,焊前清理干净坡口表面的油和污物,焊接位置横焊,层间温度 ≤100 ℃,钨极和直径φ2~3 mm,喷嘴直径:10~15 mm,保护气成分99.99%Ar,气流量正面:10~15 L/min,反面:10~15 L/min。焊接技术参数见表2。

表2 焊接技术参数

4.2 导向筒焊接

4.2.1 结构优化

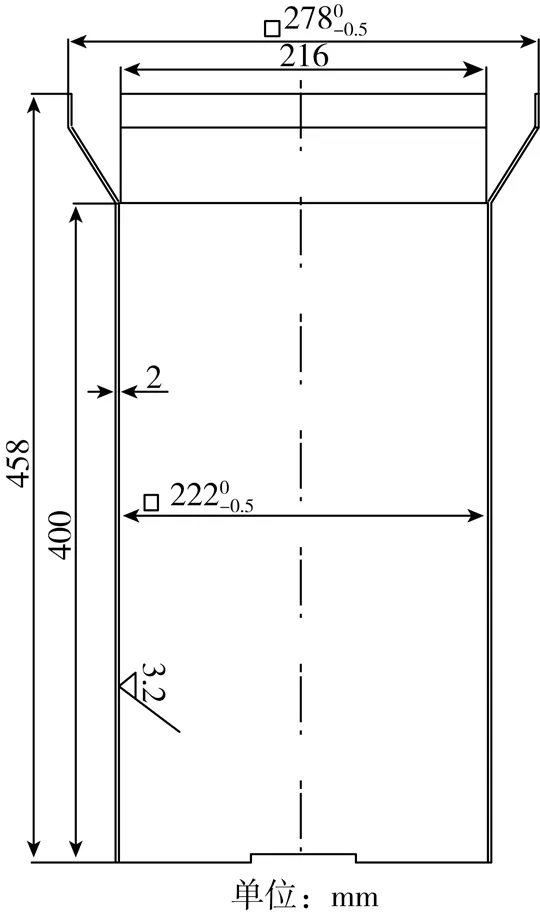

部件下段方管原图纸要求采用以内径为基准的无缝方管222 mm×222 mm×2 mm、L=400 mm加工成形,零件如图5所示。由于规格特殊、要求高、使用量较少等原因造成无法采购,根据零件特点和以往制造经验,采用两块钢板压制成L形后拼焊,焊缝要求全焊透,内表面抛光处理,并进行100%液体渗透检测,达到设计图纸规格尺寸要求,见图6。

图5 导向筒优化前结构Fig.5 The structure of the guide tubebefore optimization

图6 导向筒优化后结构Fig.6 The structure of the guidetube after optimization

4.2.2 焊接过程控制

材料规格厚度2 mm,焊前清理干净坡口表面的油和污物,焊接位置平焊,层间温度 ≤100 ℃,钨极和直径φ2~3 mm,喷嘴直径:10~15 mm,保护气成分99.99%Ar,气流量正面:10~15 L/min,负面:10~15 L/min,电流电压相对较小,焊接技术参数见表3。

表3 焊接技术参数

5 验收检验

硼不锈钢乏燃料格架制造完毕后要对其进行外观尺寸和功能性试验[3],检验主要项目包括:贮存小室之间栅距和公差检查、贮存小室截面通过性检查、贮存小室粗糙度检查,应不大于Ra3.2μm、导向筒水平方向过渡圆角的半径R≤3 mm、贮存小室垂直度检查、贮存小室内腔窥镜检查、清洁度检查等关键性检查和试验。经检测,全部合格。

6 结束语

通过对设备材料制造工艺、焊接工艺、验收检验等关键工艺过程规范有效的控制,借鉴同类设备加工制造经验,优化多处焊接结构,不仅节约原材料,而且提高的工作效率。最终,各项尺寸及功能性试验一次检验合格并通过验收,硼不锈钢燃料贮存格架的成功制造,为后续的福清核电项目、红沿河核电项目、田湾核电等多个项目奠定良好的制造基础,为设备国产化以及批量化积累了丰富的制造工艺技术及制造经验数据,也为公司在核电设备制造领域的经营和发展赢得良好的声誉和地位。