核电双相不锈钢S32101焊接工艺研究

,,,,

(1.国电投山东电力工程咨询院有限公司,上海 200233;2.国核工程有限公司,上海 200233;3.西安理工大学材料科学与工程学院,陕西 西安 710048;4.中核二三公司东方公司,浙江 海盐 314300)

双相不锈钢与奥氏体不锈钢相比,在强度、耐晶间腐蚀和耐氯化物应力腐蚀性能有明显提高,也是一类节镍不锈钢。

2006年由奥托昆普公司(Outkupmu)研究开发的S32101双相不锈钢是一种铁素体—奥氏体型双相不锈钢,铁素体含量范围40%~50%。S32101双相不锈钢的棒材、卷板及中厚板已纳入美国ASTM标准,标准牌号S32101,广泛应用在核电钢结构、储罐、桥梁、建筑等领域。S32101双相不锈钢有强度高、韧性好、韧脆转变温度低、耐晶间腐蚀、焊接冷裂纹和热裂纹的敏感性小等优良的综合性能。

AP1000核电站结构模块安全壳内换料水贮存箱钢制墙体模块(CA03结构模块)、蒸发器和换料水池模块(CA01结构模块)、辅助厂房区域5/6模块(CA20结构模块)的母材是双相不锈钢A240 S32101。双相不锈钢结构模块在核电站事故工况下承受高温高压状态的结构荷载。

钢结构在核电施工现场常规的焊接方法是焊条电弧焊。焊条电弧焊熔敷金属的性能和焊接线能量的关系密切相关,在小规范线能量的条件下,熔敷金属性能优异,缺点是容易产生未焊透、夹渣等焊接缺陷,且生产效率低;大规范线能量的条件下,生产效率高,缺点是容易产生圆形气孔等焊接缺陷,且熔敷金属化学成分易不均匀;合适的焊接线能量下,焊接熔敷金属性能、生产效率、无损检测性能的整体效果优良。

1 试验用材料

1.1 母材

试验用母材是山西太钢不锈钢股份有限公司生产的S32101双相不锈钢,交货状态是固溶酸洗。S32101双相不锈钢的化学成分见表1,力学性能见表2。试验用的S32101双相不锈钢对接试板尺寸(长×宽×高)为500 mm×250 mm×25.4 mm。

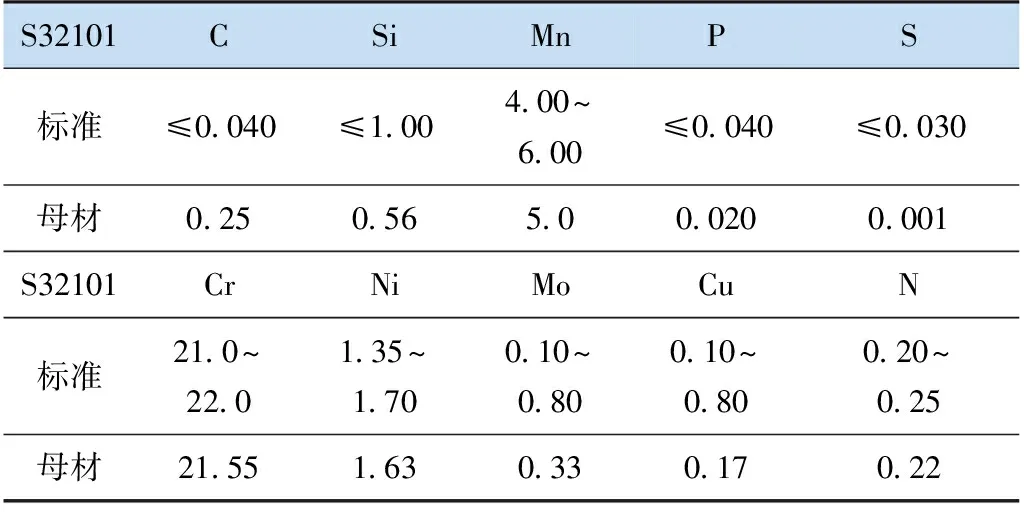

表1 母材的化学成分(质量分数/%)Table 1 The chemical composition of the base metal(mass percentage/%)

表2 S32101双相不锈钢的力学性能Table 2 The mechanical property of the duplex stainlesssteel 32101

母材金相组织中奥氏体相是岛状分布的明亮相,沿着双相不锈钢的轧制方向以棒状或条状分布;灰色的基体组织是铁素体相。白色的奥氏体相呈现方向性的拉长。采用定量金相法测定其中奥氏体含量是48%,余下是铁素体相,呈现出典型的双相不锈钢组织。双相不锈钢组织特点是组织中铁素体组织与奥氏体组织的比例接近1∶1[1]。

1.2 焊材

焊材选用与母材S32101相匹配的上海大西洋E2209-16焊条,规格φ3.2 mm,化学成分见表3,力学性能见表4。

表3 焊条的化学成分(质量分数/%)

表4 焊条的力学性能Table 4 The mechanical properties of the welding rod

2 焊接工艺

2.1 组对

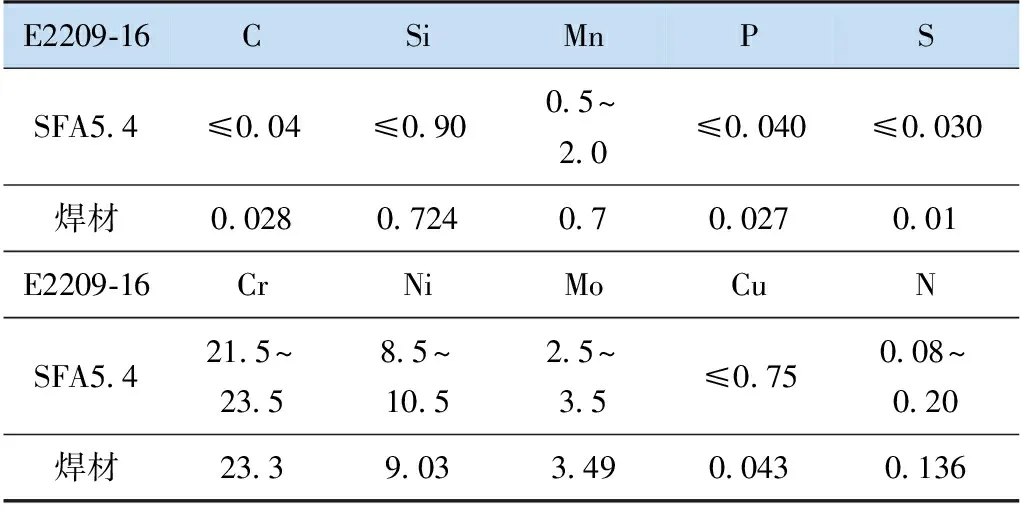

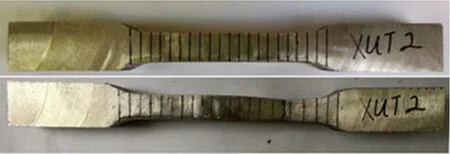

图1 焊接试板Fig.1 Welding plate

试板V型坡口采用机械加工方法,加工粗糙度Ra≤6.3 μm。待焊坡口表面及坡口邻近两侧母材表面13mm范围内采用机械方法打磨至露出金属光泽,去除氧化物、油、金属屑等影响焊接质量的异物或缺欠(见图1)。组对采用点焊组对的方式,起弧端的组对间隙比收弧端的间隙略小,以降低焊接收缩带来的影响。在焊接前,清理待焊区域,保证待焊部位清洁度。

2.2 焊接工艺参数

为评定合理的焊接工艺参数,选择三种线能量执行三组工艺试板焊条电弧焊(SMAW)[2]焊接。

(1)小规范焊接工艺参数(XU1)

焊接位置1 G。直流反接的焊接电流60~100 A;电弧电压7~30 V;焊接速度5~20 cm/min;道间温度不高于175 ℃。

(2)中等规范焊接工艺参数(XU2)

焊接位置1 G。直流反接的焊接电流70~130 A;电弧电压17~30 V;焊接速度5~20 cm/min;道间温度不高于100 ℃。

(3)大规范焊接工艺参数(XU3)

焊接位置1 G。直流反接的焊接电流80~180 A;电弧电压18~30 V;焊接速度5~20 cm/min;道间温度200~320 ℃。

3 焊接接头性能分析

3.1 宏观金相

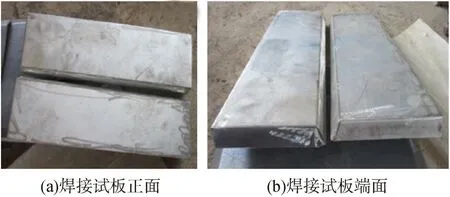

焊接接头采用电解腐蚀法,电解腐蚀液是KOH溶液。宏观金相照片见图2。

图2 宏观金相Fig.2 Macroscopic metallography

三种焊接工艺下各接头试样焊接变形量均较小,焊缝外观成形好,在腐蚀表面未发现未熔合、夹渣等常见焊接缺陷。

3.2 微观金相组织

焊接接头热影响区(HAZ)显微组织见图3,灰色部分是铁素体组织,灰白色部分奥氏体组织。

图3 母材与焊接接头热影响区微观组织形貌Fig.3 Microstructure of heat affected zone of the base metal and the welded joint

焊缝区域从上部到根部,随着位置的变化,奥氏体数量呈逐渐递增趋势,且焊缝根部微观组织中的奥氏体晶粒明显粗大,根部位置晶粒尺寸出现细化的倾向。

3.3 拉伸和弯曲试验

熔敷金属常温拉伸试验、弯曲试验的结果见表5。拉伸试样(见图4)均在母材处断裂,表明焊接接头强度高于母材,证明焊接试样拉伸性能满足焊缝熔敷金属的力学性能指标;弯曲试验(见图5)的焊接接头的表面均未发现明显裂纹,表明焊接接头的质量均能满足运用性能要求。

表5 拉伸和弯曲试验结果Table 5 The tensile and bend test results

图4 常温拉伸试样Fig.4 Tensile sample at normal atmospheric temperature

图5 弯曲试样Fig.5 Bend sample

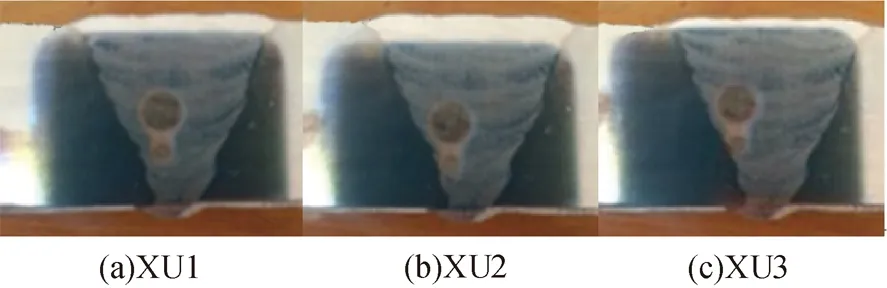

3.4 冲击试验

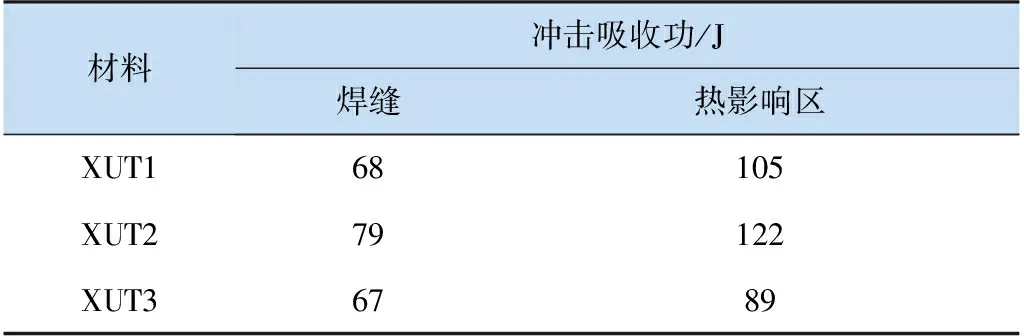

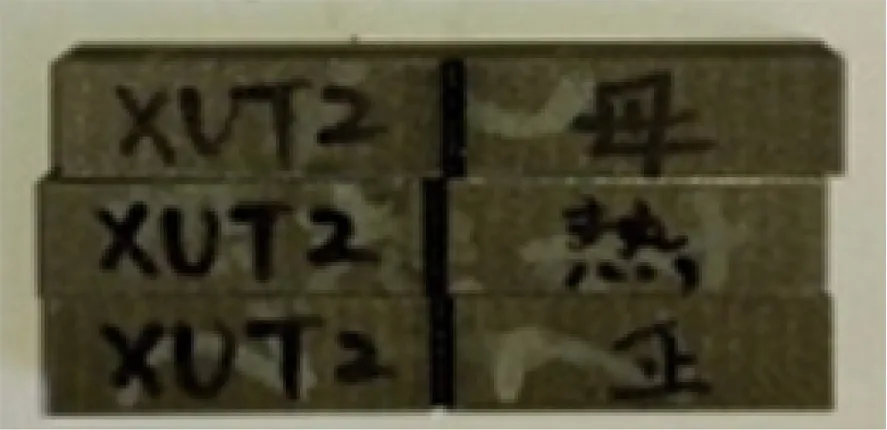

常温下母材的冲击吸收功是130 J,焊缝和热影响区的冲击功见表6。XU2的冲击试样见图6,熔敷金属冲击试样断口扫描见图7。断口扫描照片中韧窝明显,且可见均匀分布的韧窝脆断点。

表6 焊缝的冲击试验值Table 6 Impact test values of the weld seam

图6 XU2冲击试样Fig.6 XU2 impact sample

图7 XU2熔敷金属冲击断口扫描Fig.7 XU2 impact fracture scanning of the deposited metal

-20 ℃和-40 ℃温度下,S32101双相不锈钢在XUT2焊接工艺下焊缝和热影响区以及母材的低温冲击功分别是55 J、89 J、96 J;46 J、58 J、76 J。ASME A923-2014规定了双相不锈钢(示例中未包括S32101)-40℃条件下,没有析出物(金属间化合物)的冲击功最低要求,焊缝熔敷金属34 J、母材和热影响区54J;XUT2的试验结果满足标准A923的规定。S32101的冲击功要求值虽然未在ASME A923-2014中明确,在钢材采购技术规格书、焊接工艺评定的技术要求中,却可参照执行标准规定。

3.5 高温拉伸试验

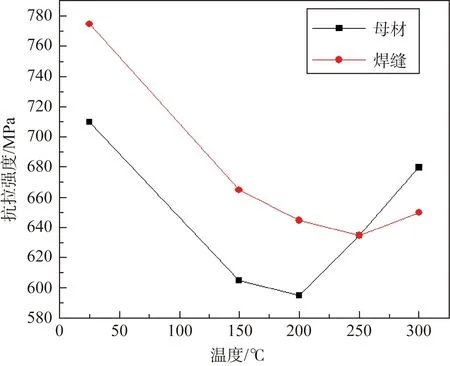

当拉伸温度在25 ℃时,母材和焊缝的抗拉强度710 MPa、775 MPa;当拉伸温度在150 ℃时,母材和焊缝的抗拉强度605 MPa、665 MPa;当拉伸温度在200 ℃时,母材和焊缝的抗拉强度595 MPa、645 MPa;当拉伸温度在250 ℃时,母材和焊缝的抗拉强度635 MPa、635 MPa;当拉伸温度在300 ℃时,母材和焊缝的抗拉强度680 MPa、650 MPa。母材和焊缝的抗拉强度的温度曲线见图8。

图8 母材和焊缝的抗拉强度的温度曲线图Fig.8 The temperature curve of the tensile strength of the base metal and the weld seam

焊缝和母材抗拉强度随温度变化的曲线的相似之处是在25~300 ℃范围内,母材与焊缝的抗拉强度变化趋势均时先降低后略微增加,区别在于母材的最低抗拉强度在200 ℃时595 MPa,而焊缝的最低抗拉强度是在250 ℃时635 MPa;温度低于250 ℃时,焊缝的抗拉强度一直高于母材的抗拉强度,当温度高于250 ℃时,母材强度高于焊缝强度;最后,当温度在250~300 ℃范围内时,母材和焊缝的抗拉强度均呈增加趋势,但是母材增加的幅度略大。

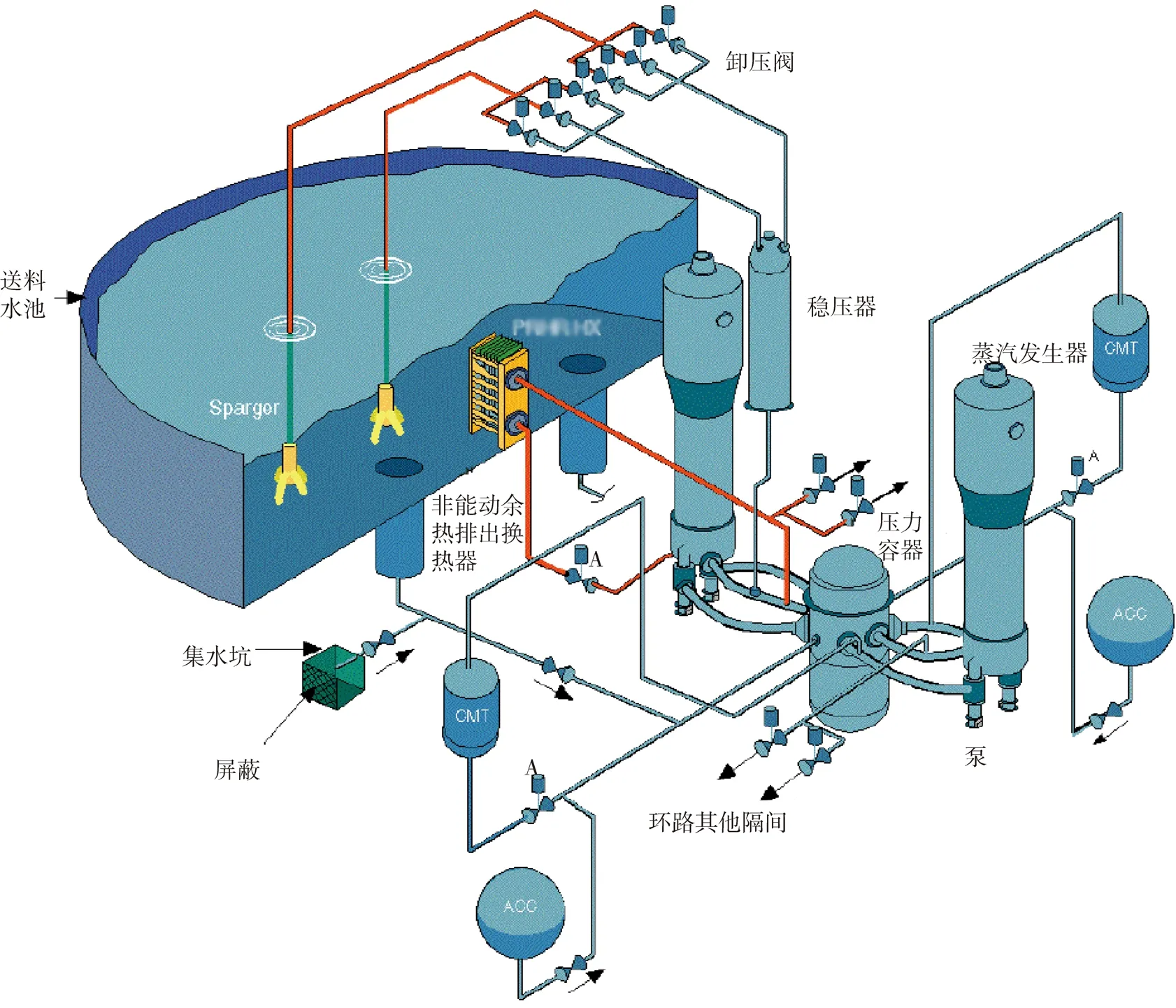

图9 非能动堆芯冷却系统(PXS)Fig.9 Passive core cooling system

AP1000堆型核电站的非能动安全系统在堆芯保护初始信号发出后72 h[3]内无需操纵员手动操作,是内陆核电堆型的首选。在压力边界泄漏等失水事故或堆芯熔毁事故,甚至在压力容器烧穿的事故工况的高温高压蒸汽环境下,非能动堆芯冷却系统(见图9)的持续冷却能力慢慢降低,安全壳内部温度逐步上升。双相不锈钢S32101的抗拉强度随温度升高先降后升,提高了极限事故工况下钢结构模块的耐受温度,保障安全壳内事故工况下安全壳内部结构的完整性。

4 结 论

1)双相不锈钢S32101的焊接规范范围比较宽,即在小规范、大规范的焊接参数下,均可以获得良好的无损检测性能。

2)在中等规范的焊接电参数条件下,可以获得良好的抗拉强度的熔敷金属,且延伸率、冲击功较小规范、大规范电参数条件下的优越。

3)在中等规范条件下,熔敷金属-40℃条件下的冲击大于34J,满足ASTM A923-2014中双相不锈钢熔敷金属低温冲击功值的规定。

4)在核电应急事故条件下,结构钢S32101在温度达到200~250 ℃时抗拉强度出现向上的拐点,是保证核岛内部结构完整的有力支撑,为核安全事故应急措施的执行赢得了宝贵时间。