先进压水堆国产新锆合金内压爆破力学性能研究

,,,

(中国核动力研究设计院,四川 成都 610041)

锆合金由于具有中子吸收截面小、热导率高、抗水侧腐蚀性能好等优点,一直以来被用广泛用作核动力堆用燃料包壳材料[1]。由于燃料元件的运行环境比较恶劣,中子辐照、冷却剂的腐蚀,以及在开堆、停堆、和运行后期燃料芯块与包壳的机械相互作用和裂变气体产物的释放,使包壳管承受双向应力,均会造成燃料元件的力学性能下降,形成安全隐患,锆合金的安全性能直接影响反应堆的安全可靠性[2-3]。

随着反应堆朝着高燃耗、长寿期方向发展,高燃耗下锆合金包壳的堆内腐蚀性能、吸氢性能、辐照伸长和蠕变性能成为人们首要关注的问题。在20世纪70年代末发达国家通过总结改善燃料组件设计、调整和控制反应堆运行条件以及改善包壳材料腐蚀性能的研究,成功开发出新型锆合金包壳材料,相继开发了一系列锆合金,如法国的M5、美国的ZIRLO、俄罗斯的E635、日本的DNA和MDA、韩国的HANA系列合金[4]。相对于Zr-4合金,国产研发的新锆合金(SZA)以及Zirlo合金中添加了Nb元素,此外SZA锆合金添加IV A族合金元素(Si和Ge)以提高耐腐蚀性能[5]。这些元素的添加改变了材料微观组织,包括析出相种类、分布以及晶粒大小等,这些都可能会影响力学性能。内压爆破性能为锆合金的重要性能指标,早在2007年彭继华便对锆合金的内压爆破性能进行了详细的研究[6]。本文通过内压爆破性能实验评估不同热处理状态下锆合金的力学服役性能,并使用SEM观察断口,分析不同热处理加工工艺和合金成分的国产新型锆合金力学性能。

1 实验材料与方法

实验材料包括:1T级及3T级SZA4锆合金管材与SZA6锆合金管材,管材名义外径为9.5 mm、壁厚0.57 mm。材料化学成分以及热处理工艺参数见表1,材料拉伸性能数据见表2。

表1 材料成分以及热处理工艺参数

表2 材料拉伸性能Table 2 Tensile properties of materials

本论文采用GBM-P-300型内压爆破/蠕变试验装置进行管材的内压爆破实验。实验参照ASTM B811进行,加载介质为高温硅油,每秒加载速率为(13.8±1.4)MPa。样品长度为170 mm,标距段长度不小于100 mm。室温实验温度为大气环境,(23±5)℃下进行。高温实验为真空环境或惰性气体保护条件,(385±5)℃下进行。

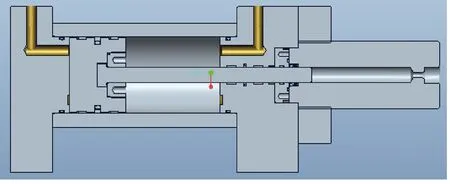

内压爆破试验时,通过堵塞发讯调整电磁换向阀控制液压油进入驱动部分。驱动和工作部分完全隔离,原理如图1所示。工作时类似一个杠杆。进入的驱动液体流入与大活塞相连的腔,通过换向阀控制驱动液体吸入和排出,活塞可以往复运动。试验介质在介质泵的作用下进入高压腔。在活塞往复运动过程中,根据受力平衡,通过控制大活塞端的低压驱动压力,从而得到需要的试验压力。

图1 液压增压器结构示意图Fig 1 Schematic of a hydraulic supercharger

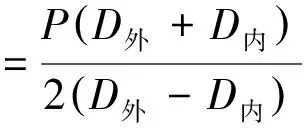

测试过程中管材周向应力σ周可通过式(1)计算:

(1)

式中:P——试验流体压力,MPa;

D内——实时管材内径,mm;

D外——实时管材外径,mm。

而试验过程中轴向应变远小于环向应变,因此D内可以基于实时变形测量获得的D外依据恒体积进行换算。

2 实验结果

2.1 爆破性能

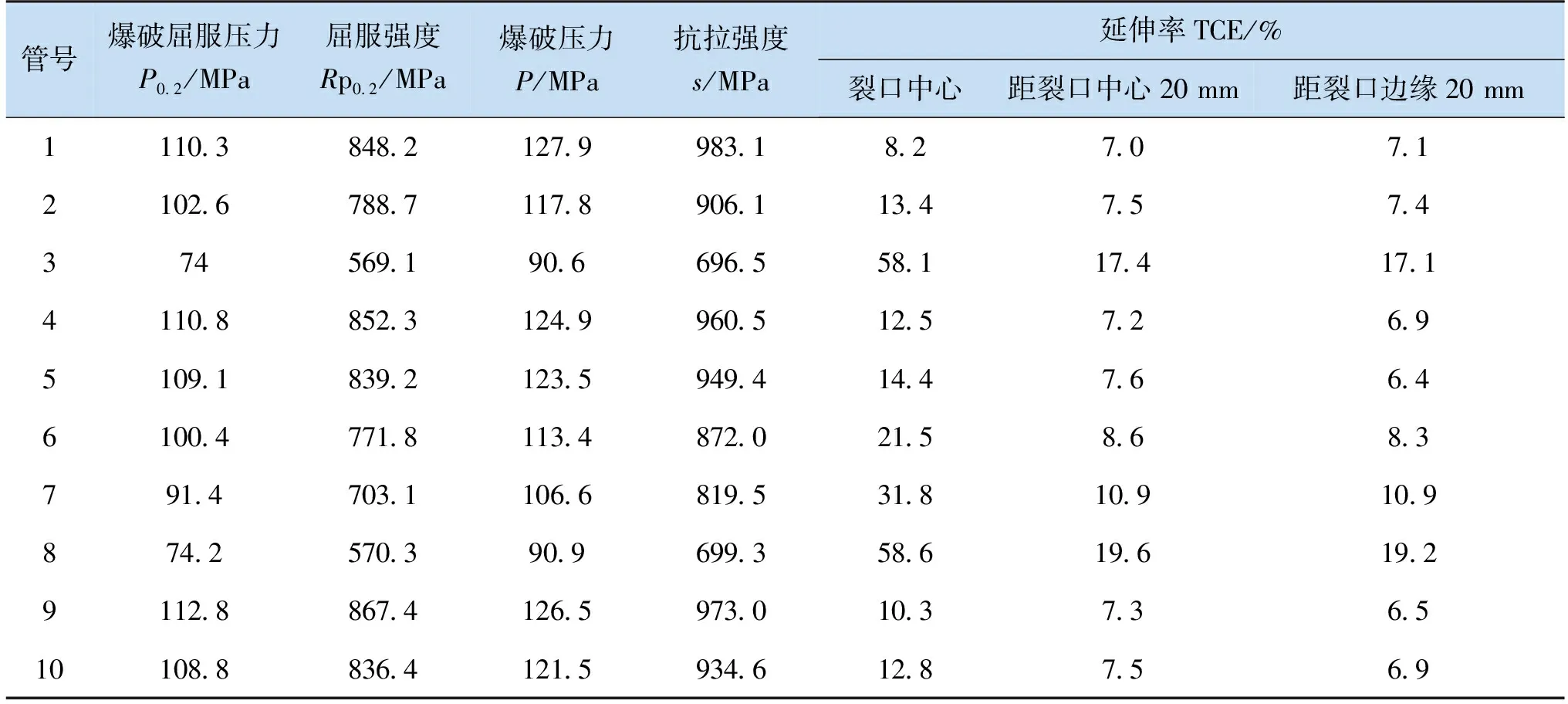

2.1.1 SZA4爆破性能

SZA4锆合金管材室温与高温爆破性能数据分别见表3和表4,表中为每个管号测试3组取平均值数据。分别选择室温与高温爆破后试样的裂口中心、距裂口中心20 mm以及距裂口边缘20 mm三个部位进行延伸率测量。测量结果如表3和表4所示显示。

表3 室温爆破性能Table 3 The blasting performance at room temperature

表4 高温爆破性能(385 ℃)

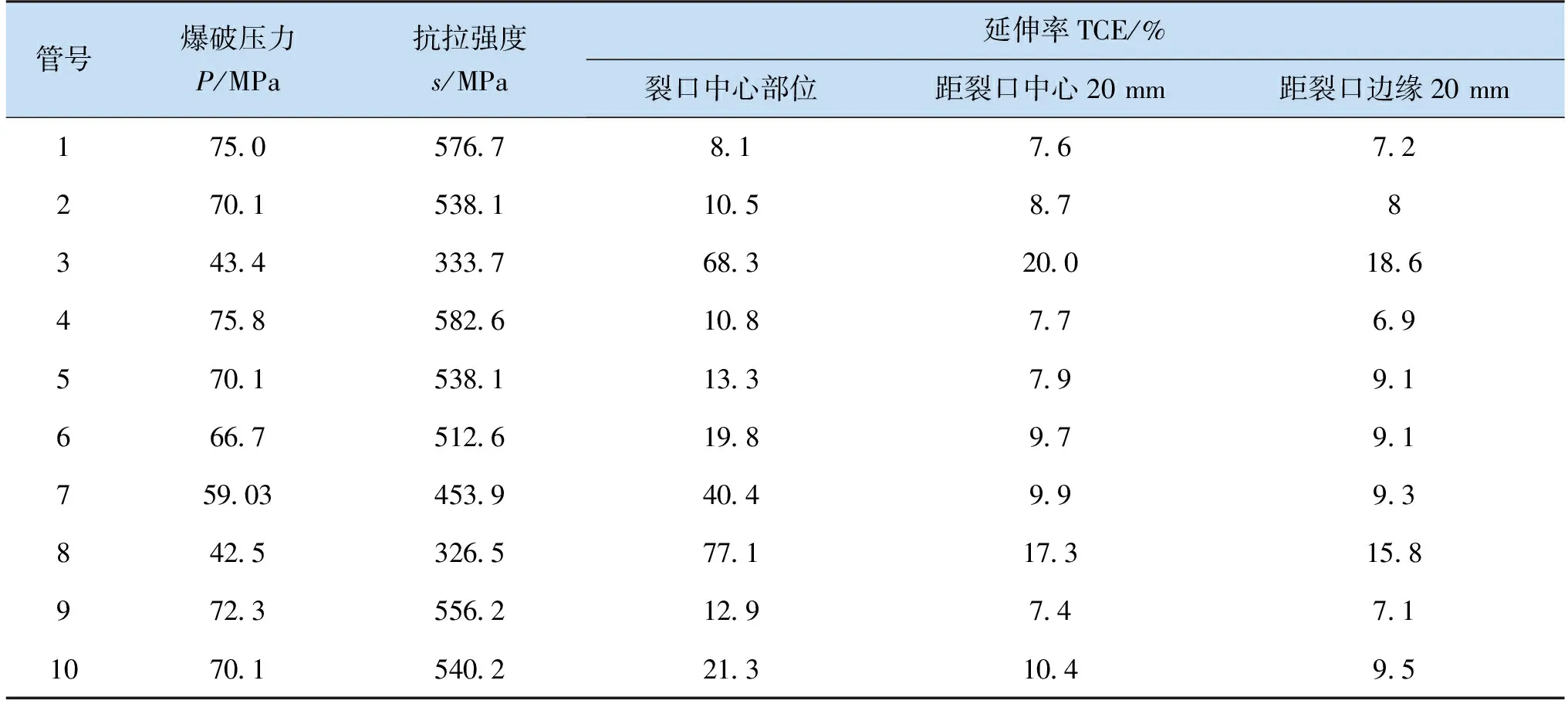

2.1.2 SZA6爆破性能

SZA6锆合金管材室温与高温爆破性能数据分别见表3和表4。分别选择爆破后试样的裂口中心、距裂口中心20 mm以及距裂口边缘20 mm三个部位进行延伸率测量。测量结果显示如表3和表4所示。

2.2 断口测试

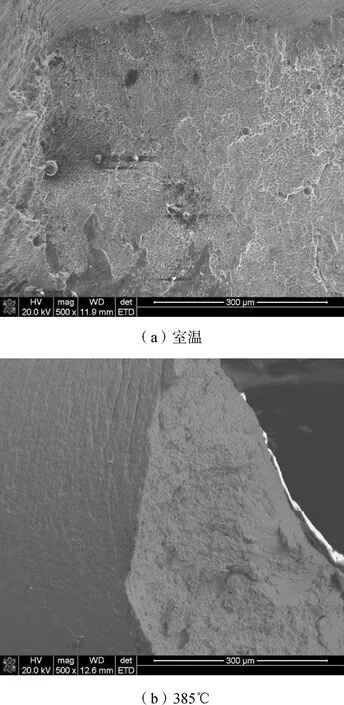

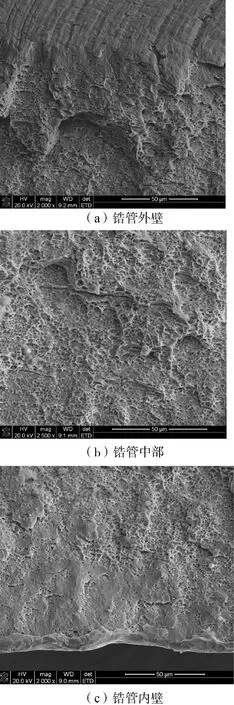

采用扫描电镜进行爆破裂口不同位置(裂口中心位置以及裂口边缘)以及不同部位(壁厚的内中外)的断口分析。图2为室温以及高温爆破后典型的裂口中心位置断口截面。图3为裂口内壁至外壁的断口截面。由图3可知,试样的微观断口均为细小韧窝形貌,为韧性断裂,局部存在二次裂纹。

图2 裂口中心位置横截面Fig.2 The cross-section of the center of the crack

图3 裂口部位内壁至外壁的断口截面Fig.3 Fracture section of the innerwall to the outer wall of the crack

3 分析讨论

3.1 SZA4结果分析

1T级SZA4室温爆破压力及屈服压力随退火温度的升高呈下降趋势。3T级SZA4(4#以及5#)室温爆破压力及屈服压力略低于1#。1T级以及3T级SZA4室温爆破强度、屈服强度以及屈强比均高于其拉伸试验结果。

1T级SZA4高温爆破压力及屈服压力随退火温度的升高同样呈现出下降趋势。5#高温爆破压力及屈服压力略低于1#以及4#管材。1T级以及3T级SZA4高温爆破强度、屈服强度以及屈强比均高于其拉伸试验结果。

室温状态下,除1#外所有SZA4延伸率均高于参比去应力态管材。不同管材距裂口中心20 mm以及距裂口边缘20 mm部位延伸率相当,鼓泡程度(裂口中心延伸率/裂口边缘20 mm延伸率)随退火温度升高而加大。再结晶态延伸率整体高于去应力态以及部分再结晶态。1T级再结晶态SZA4室温爆破裂口中心位置延伸率高于其拉伸试验结果,其余低于其拉伸试验结果。

高温状态下选择与室温状态爆破式样相同的位置进行延伸率测量。不同管材距裂口中心20 mm以及距裂口边缘20 mm部位延伸率相当,鼓泡程度随退火温度升高同样加大。再结晶态延伸率整体高于去应力态以及部分再结晶态。1T级再结晶态SZA4高温爆破裂口中心位置延伸率高于其拉伸试验结果,其余低于其拉伸试验结果。

3.2 SZA6结果分析

1T级SZA6室温爆破压力及屈服压力随退火温度的升高呈下降趋势。3T级SZA6(9#以及10#)室温爆破压力及屈服压力远远高于6#管材。1T级以及3T级SZA6室温爆破强度、屈服强度以及屈强比均高于其拉伸试验结果。

切取室温状态爆破式样三个部位进行延伸率测量。不同管材距裂口中心20 mm以及距裂口边缘20 mm部位延伸率相当,鼓泡程度随退火温度升高而加大。再结晶态延伸率整体高于去应力态以及部分再结晶态。再结晶态SZA6室温爆破裂口中心位置延伸率高于其拉伸试验结果,其余管材低于其拉伸试验结果。

1T级SZA6高温爆破压力及屈服压力随退火温度的升高呈下降趋势。3T级SZA6(9#以及10#)高温爆破压力及屈服压力远远高于6#。1T级以及3T级SZA6高温爆破强度、屈服强度以及屈强比均高于其拉伸试验结果。

分别选择高温爆破后试样的裂口中心、距裂口中心20 mm以及距裂口边缘20 mm三个部位进行延伸率测量。所有SZA6延伸率均高于Zirlo。不同管材距裂口中心20 mm以及距裂口边缘20 mm部位延伸率相当,鼓泡程度随退火温度升高而加大。再结晶态延伸率整体高于去应力态以及部分再结晶态。再结晶态SZA6高温爆破裂口中心位置延伸率高于其拉伸试验结果,其余管材低于其拉伸结果。

3.3 断口分析

图2为室温以及高温爆破后典型的裂口中心位置断口截面。由图2可知,试样的微观断口均为韧窝形貌,表明试样的断裂方式为韧性断裂,断口面存在轴向的微裂纹,裂口截面韧窝细小,塑性较差。高温下爆破试样截面发生氧化,但不严重,也未影响到试样的微观韧窝特征等形貌。

图3为裂口内壁至外壁的断口截面。由图3可知,试样的微观断口均为细小韧窝形貌,为韧性断裂,局部存在二次裂纹。由韧窝撕裂的方向可以看出,管材塑性区由内壁扩展至外壁后,直至材料硬化效应无法抵消壁厚减薄作用发生由内壁向外壁的韧性撕裂。在爆破过程中内壁材料首先达到屈服进入塑性阶段,但外壁锆管材料仍处于弹性阶段,从而对内壁已屈服材料的进一步塑性流动起到约束作用,从而提高了管材整体的屈服强度、爆破强度以及屈强比。

4 结 论

1)SZA4以及SZA6锆合金管材室温及385 ℃爆破强度、屈服强度以及屈强比均高于其拉伸试验结果。

2)再结晶态SZA4以及SZA6锆合金管材室温及385 ℃爆破后裂口中心位置延伸率高于其拉伸试验结果,其余热处理工艺国产新锆合金低于其拉伸试验结果。

3)SZA4以及SZA6锆合金管材室温及385 ℃爆破压力及屈服压力随退火温度的升高呈下降趋势,再结晶态管材延伸率整体高于去应力态以及部分再结晶态管材。

4)室温以及高温爆破后断口截面均为细小韧窝形貌,断口面存在轴向的微裂纹,断裂方式为韧性断裂但塑性整体较差,爆破过程为由内壁向外壁的韧性撕裂。