电磁谐波活齿传动转矩特性分析

任玉波 许立忠 梁永丽

燕山大学河北省并联机器人与机电系统实验室,秦皇岛,066004

电磁谐波活齿传动转矩特性分析

任玉波许立忠梁永丽

燕山大学河北省并联机器人与机电系统实验室,秦皇岛,066004

提出一种新型的机电集成传动系统,分析了该传动系统的工作原理,基于弹性小变形及变形协调假设,对活齿进行了受力分析,给出了理论状态下啮合力分析的模型和算法,结合啮合力计算示例获得了该种传动装置的啮合力分布特点,推导了传动系统的输出力矩,研究了输出力矩随传动比、线圈匝数、活齿半径、气隙系数、定子槽数等多种参数的变化规律。根据分析结果,对该种传动机构的参数进行了合理的优化。

机电集成;柔轮;活齿;转矩

0 引言

在许多传动场合,需要低转速地输出动力或运动[1-3]时,通常都是采用伺服电机带机械齿轮减速器的办法来实现[4]。本文提出的电磁谐波活齿传动是一种将机械活齿传动与旋转电磁场产生的电磁谐波巧妙结合起来的新型传动装置,该装置可实现大传动比的低速输出,同时装置中没有高速旋转的机械部件,因此可以获得更快的响应速度,具有精度高、体积小、重量轻等特点,在电子组装、医疗器械、航空及军工等领域具有广阔的应用前景[5]。

1 电磁谐波活齿传动原理

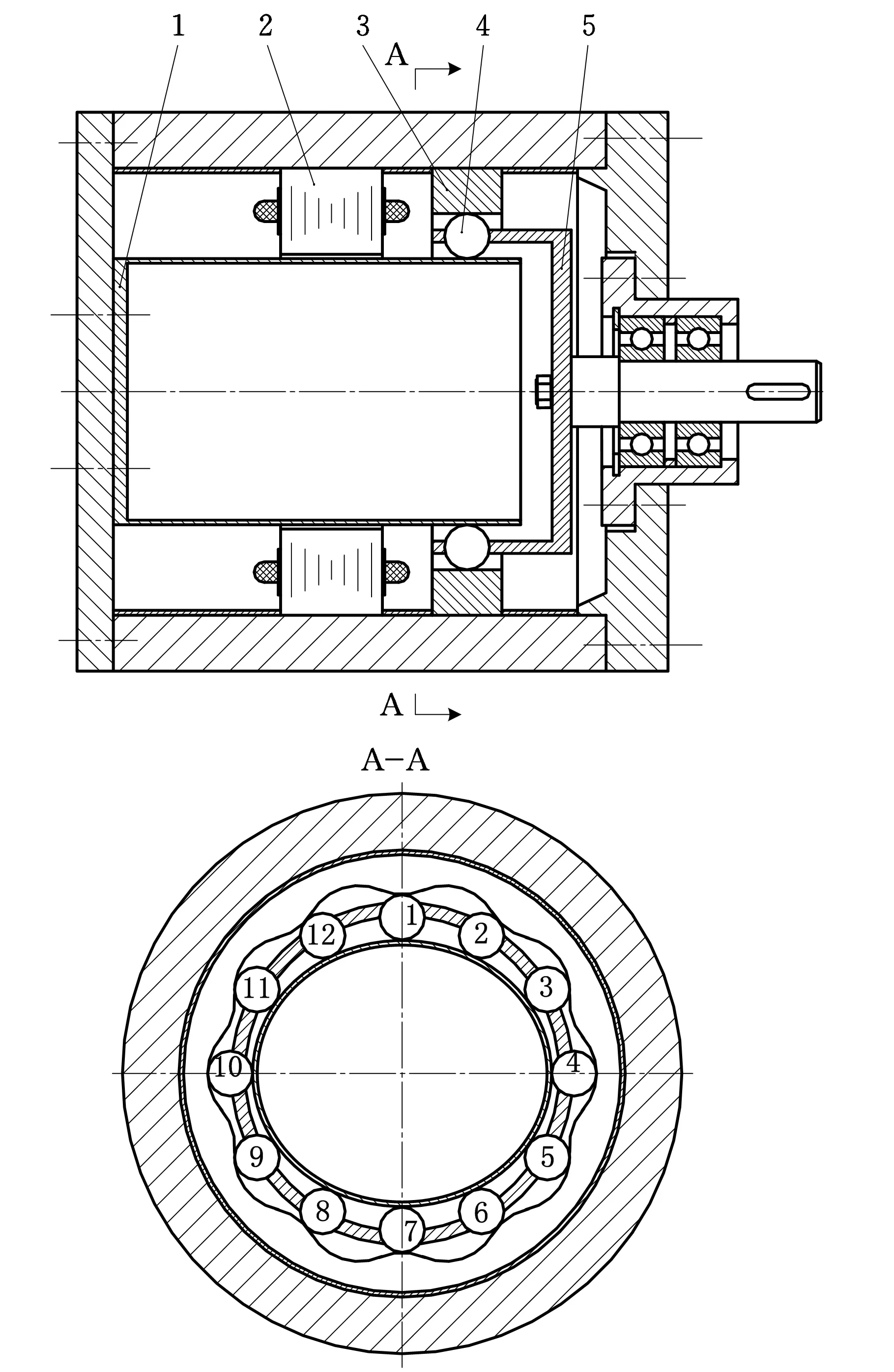

1.柔轮 2.电磁绕组 3.中心轮 4.活齿 5.活齿架图1 电磁谐波活齿传动系统结构简图

图1所示为电磁谐波活齿传动系统的结构简图。它由三个基本构件组成:①激波器。激波器由电磁绕组和柔轮组成,柔轮是半径为r、厚度为t的杯状金属圆柱,与机座固连。柔轮与电磁铁芯绕组之间是厚度为δ的空气隙。柔轮在旋转磁场的作用下会发生变形,即将磁场力顺序施加于不同的相对应的两个扇区内,柔轮会在相应的位置发生变形。柔轮发生变形时,将推动活齿沿着活齿架的径向导槽移动。由于柔轮变形具有对称性,所以电磁谐波的激波器相当于活齿传动中的的双向凸轮激波器。②活齿轮。由活齿架和一组活齿组成,活齿架可以是薄壁圆筒,常与输出轴固连,活齿由活齿体(钢球)组成。③中心轮。中心轮的内齿形是活齿外端齿形曲线的包络线。

这三个构件中,激波器为主动件,活齿轮和中心轮任意固定一个,另一个为从动件。

当系统通入三相交流电时,柔轮在电磁绕组的作用下会产生周期性的径向弹性变形,柔轮径向尺寸的变化会产生径向推力,迫使与中心轮工作齿形接触的诸活齿沿着活齿架的径向导槽移动,与此同时,活齿因受活齿架、中心轮齿廓高副的约束,在沿着内齿中心轮齿廓运动的过程中,推动活齿架以等角速度转动,于是,活齿传动完成了转速变换运动。而与中心轮非工作齿廓接触的诸活齿(钢球),在活齿架径向导槽的推动下,顺序地返回工作起始位置,完成它的一个工作循环。每一个活齿只能推动从动件转一定的角度,而活齿传动的连续运动,是靠各活齿的接替工作来实现的[6]。

电磁谐波活齿传动的传动比定义为激波器与活齿轮或中心轮的实际角速度之比。该传动比可以用“相对角速度法”求出。

中心轮固定,激波器主动,活齿轮从动时的传动比为

(1)

式中,nE为旋转磁场转速;nS为输出轴转速;Zz为中心轮齿数;Zh为活齿数。

活齿轮固定,激波器主动,中心轮从动时的传动比为

(2)

电磁谐波的激波器相当于活齿传动中的双向凸轮激波器,中心轮与活齿轮的齿数差为±2,即二齿差活齿传动。

2 活齿受力分析

2.1受力模型及算法

电磁谐波活齿传动工作过程中,所有的活齿都参与接触与传力,由于中心轮齿形具有周期性,每个活齿与其共轭齿廓的工作过程又完全相同,所以在受力分析时,可以任选一个活齿啮合副作为对象进行研究。

为便于对活齿的啮合副进行受力分析,同时又不影响啮合副之间的受力状况,作如下假设[7]:①各构件装配间隙为零,传动系统无装配误差;②因为活齿的质量相对较小,因此不考虑其惯性力的影响;③忽略啮合副各元素间摩擦力的影响;④活齿与中心内齿轮、活齿架及柔轮的啮合副之间均为接触弹性小变形。

2.1.1活齿受力平衡方程

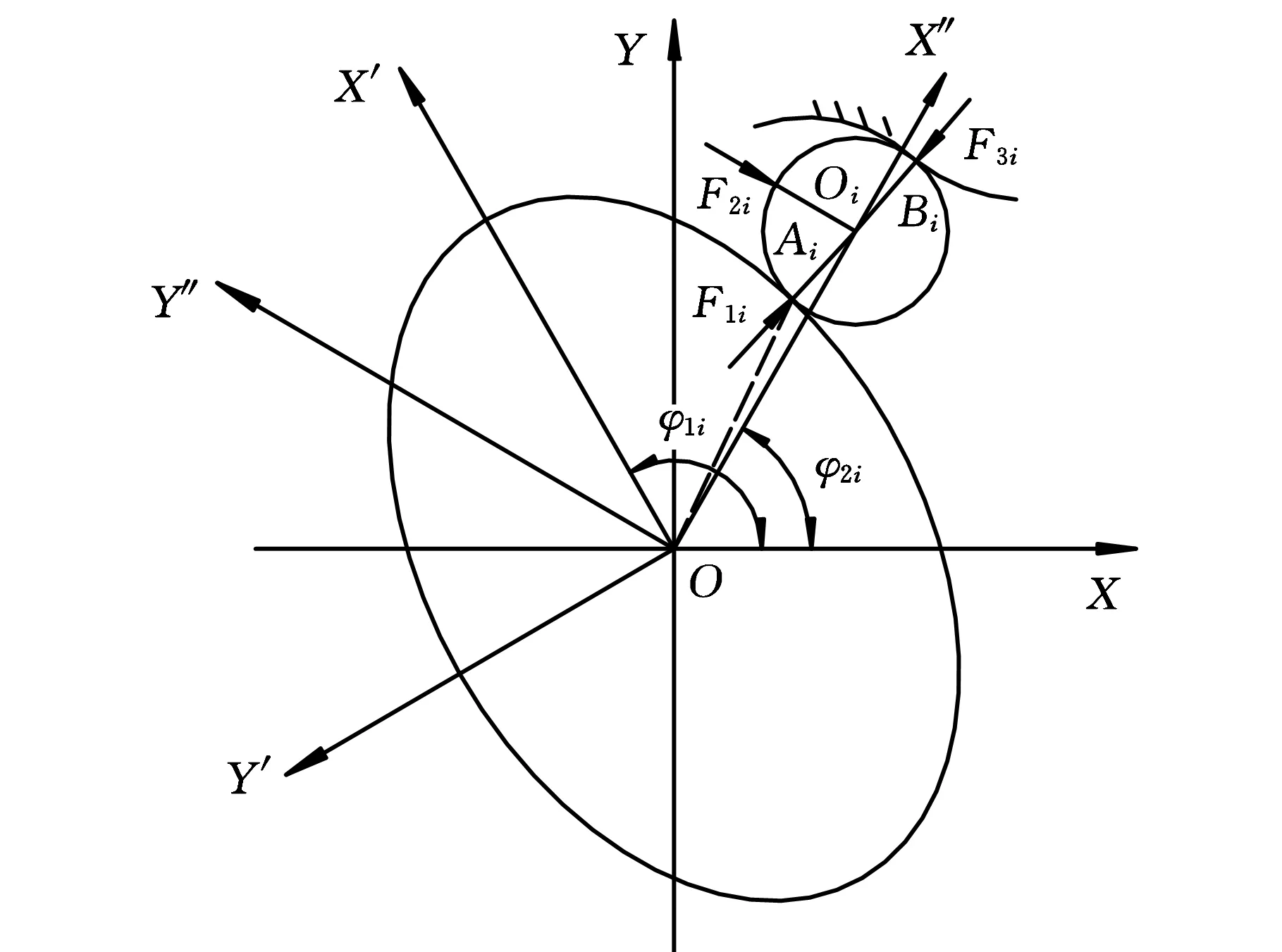

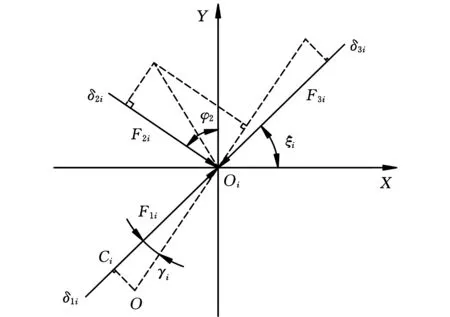

图2所示为任意第i个啮合副各作用力的空间位置关系。XOY为系统固定坐标系,X′OY′与X″OY″分别为旋转磁场及活齿架的连体坐标系。O为激波器与活齿架的回转中心,Oi为活齿中心,激波器对活齿的作用力为F1i;活齿架对活;各构件对活齿的作用力都通过球心并沿活齿齿面的法线方向。显然,这是一个平面汇交力系,活齿在每个工作瞬时处于平衡状态[8],则力的平衡关系为

(a)柔轮、活齿架、中心轮作用于活齿的力

(b)活齿受力及变形转换图2 活齿受力简图

齿的作用力为F2i;中心轮内齿对活齿的作用力为F3i

解得

(3)

式中,φ2i为第i个活齿中心Oi到O点的连线与OX轴的夹角;ξi为第i个活齿与中心轮内齿廓接触点处外法线方向与固定坐标系X轴的夹角;γi为OOi与OiAi的夹角。

根据余弦定理,得

式中,φ1i为磁场相对于固定坐标系XOY转过的角度;a为柔轮变形后长轴;b为柔轮变形后短轴;rb为活齿半径。

2.1.2接触变形方程

理论上,活齿与中心内齿轮、活齿架及柔轮壳体之间是通过点接触来进行动力传递的,在弹性小变形假设下,各接触变形可近似地由直径为2L的小圆面积区域来描述。其中L可由Hertz公式[9]确定:

(4)

式中,μ1、μ2为两接触构件材料的泊松比;E1、E2为两接触构件的弹性模量;P为接触载荷;R1、R2分别为构件在接触点处的曲率半径。

运算中正负号的选取根据以下方法而定:若取R1对应于活齿半径,R2分别对应于柔轮、中心内齿轮齿廓及活齿架孔的曲率半径,则在其接触轮廓为凸时取正号,为凹时取负号。

接触点处的接触法向变形为

(5)

2.1.3变形协调方程

设活齿架(输出轴)不转动,且δ1i、δ2i、δ3i分别为在输入载荷作用下活齿与柔轮壳体、活齿架以及中心内齿轮间的接触法向变形。由于活齿的存在,限制了柔轮的径向位移,所以啮合副处的接触变形将达到变形协调,并有如下变形协调方程成立:

(6)

(7)

(8)

根据文献[10],有

(9)

式中各符号含义见文献[10]。

2.1.4算法

式(3)~式(9)联立构成电磁谐波活齿传动的受力分析模型,根据该模型可以进行如下计算:

(1)由给定的几何参数及啮合状态来确定计算过程中的相关参数,如γi、ξi及各接触点的曲率半径等。

(2)由式(3)得到F2i、F3i以F1i为变量的显表达式。

(3)将F2i、F3i以及F1i代入式(4)和式(5)后,得到各接触变形δ1i、δ2i及δ3i的表达式(均以F1i为变量)。

(6)根据F1i确定其他啮合副作用力F2i、F3i。

2.2啮合副受力分析实例

设中心内齿轮的齿数为30,活齿数为32,传动比为16,柔轮变形后轮廓椭圆长轴长度a=67.5mm,短轴长度b=66.5mm,活齿半径rb=3mm。

设中心轮、柔轮及活齿材料的弹性模量E皆为206GPa,泊松比μ=0.3。将活齿按顺序依次编号1~32号,参考图2,以距坐标系XOY的OY轴沿逆时针方向转角值最小的活齿为1号活齿,则在该状态下处于两轴对称啮合区内的活齿编号分别为9~16和25~32。根据前面的分析模型及算法,相应的受力分析结果如表1所示。

表1 啮合副受力分析结果

由表1可以看出,受力活齿分别位于两个呈180°轴对称分布的啮合区域中,两啮合区域中各对称布置的啮合副的啮合力(F1i、F2i和F3i)等值并相反(量值的差异为MATLAB的计算精度所致),两啮合区域内的啮合力沿内齿廓由齿顶至齿根呈现出由小到大再由大到小的平稳变化趋势。该实例的计算结果证明了前面对电磁谐波活齿传动特性的分析是正确的。

3 系统输出力矩

文献[10]计算出的位移,是仅考虑空载磁场下柔轮的受力状态,即当去掉活齿,柔轮不被限位,可以自由变形的状态。这种情况实际是不存在的,当柔轮激波器的变形达到一定值时,将受到活齿的限制,阻止其变形。因而柔轮将受到一个反力的作用,这个力的大小反映了磁场力所能提供输出力的大小,亦即柔轮激波器作用于活齿的力F1i。

在机电集成电磁谐波活齿传动中,如果柔轮激波器为主动,中心轮固定,则活齿轮可与输出轴固连以输出低速运动,系统的输出力矩为

(10)

式中,m、n和p、q分别为处于两个不同啮合区的活齿编号;Rc为活齿架平均半径。

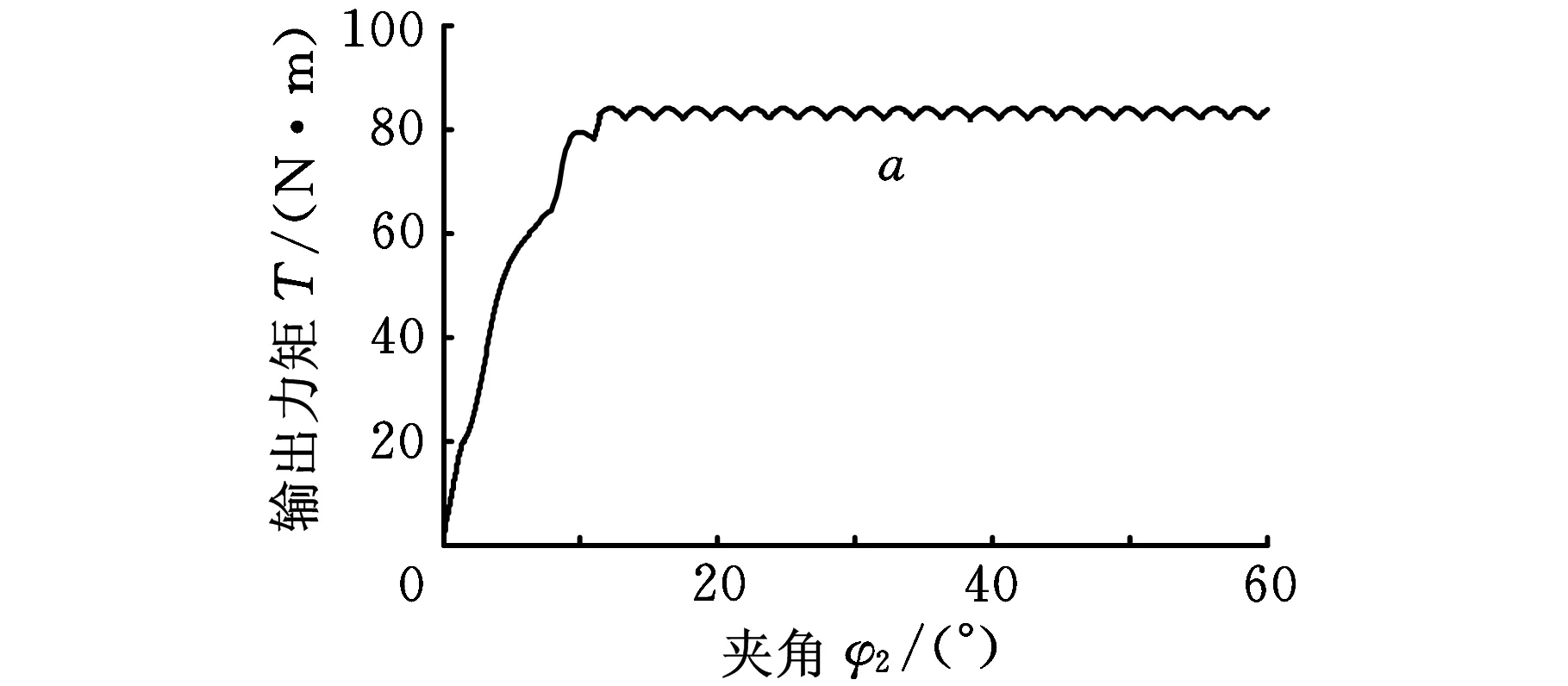

图3所示为φ2-T关系曲线,φ2为活齿中心到O点的连线与OX轴的夹角。图中a点为系统的最大力矩所在处,由图3可见,系统的输出力矩比较稳定。

图3 φ2-T关系曲线

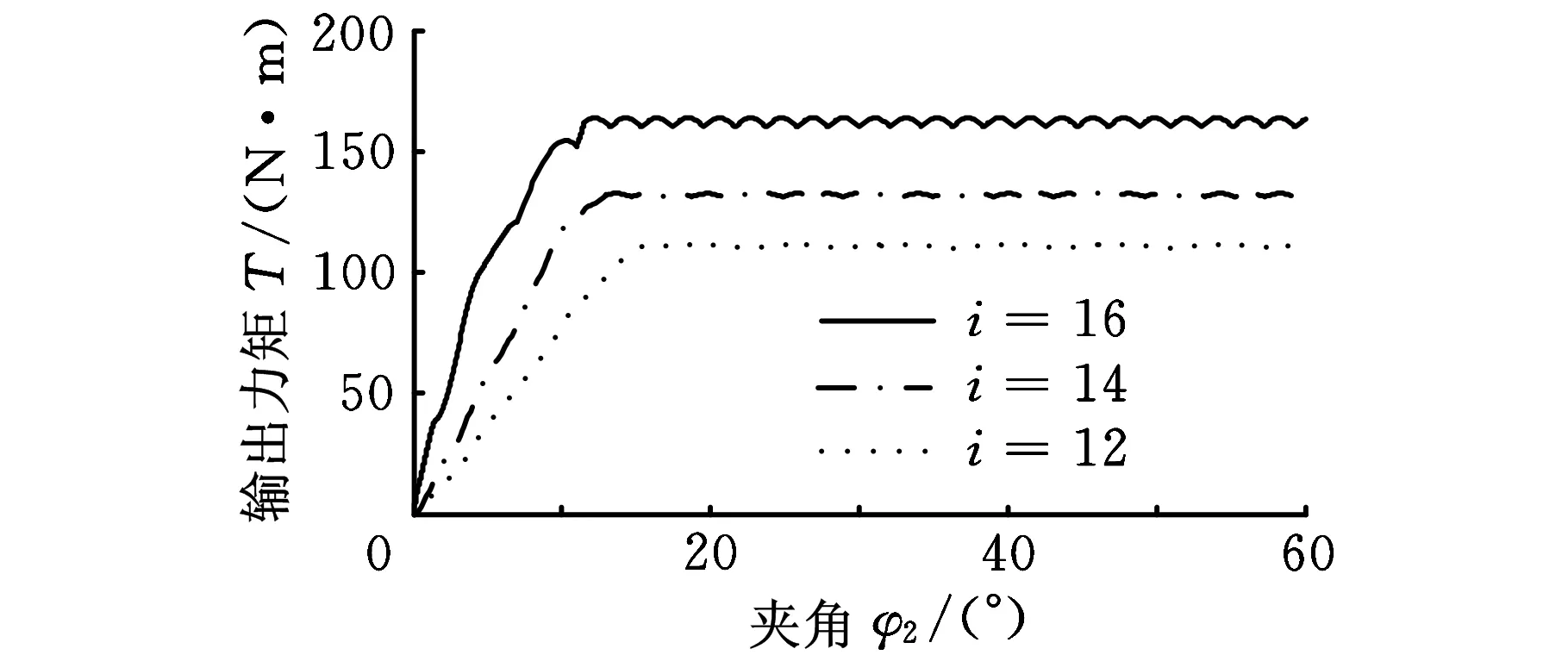

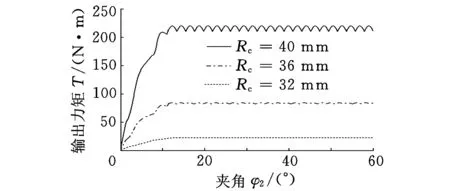

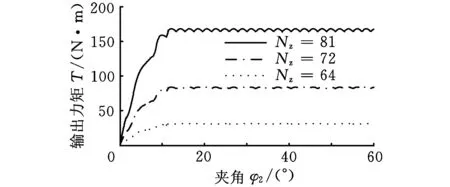

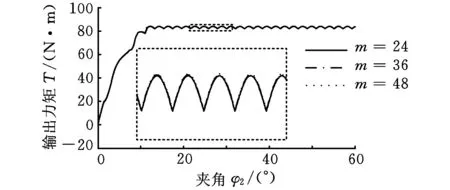

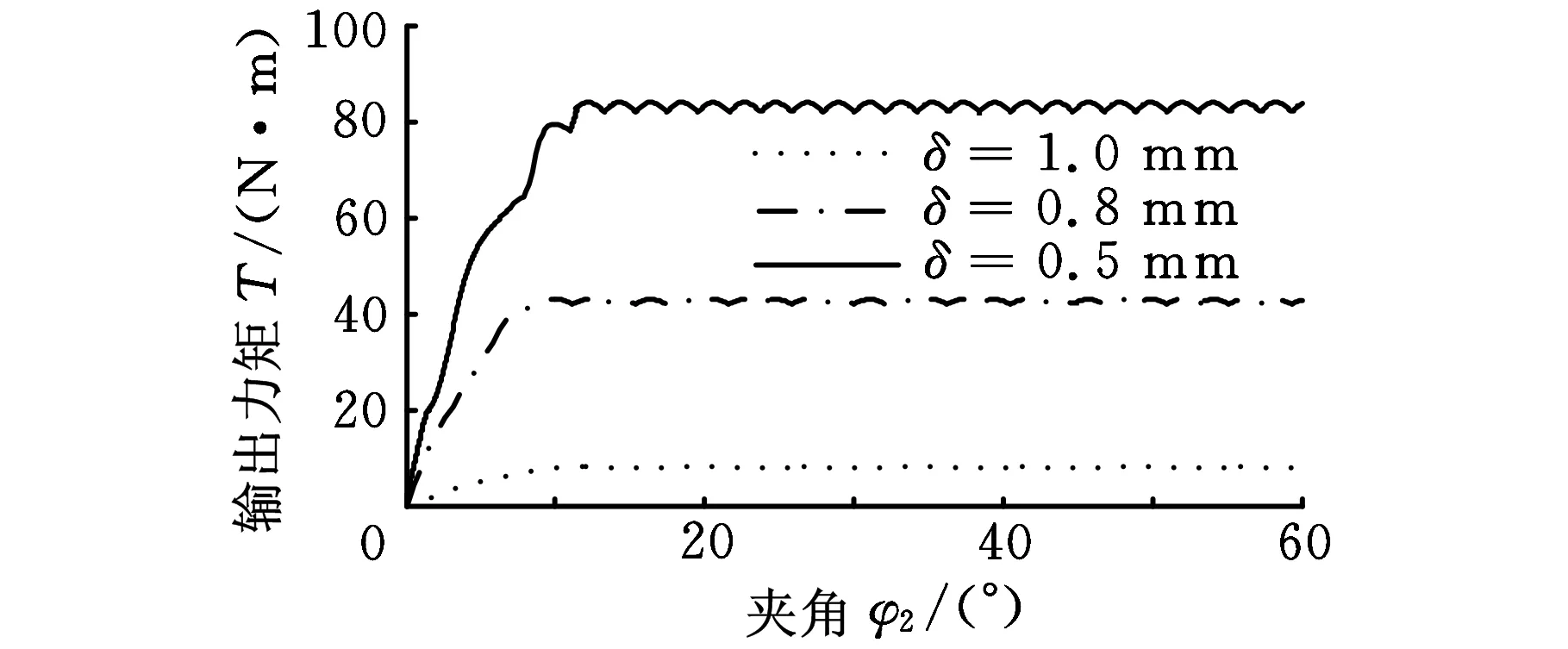

为进一步分析影响输出力矩T的几个因素,分别作出了变化传动比i、活齿半径rb、活齿架半径Rc、匝数Nz、定子槽数m和气隙长度δ所得的不同的φ2-T关系曲线,如图4~图9所示。

图4 力矩T随传动比i的变化

图5 力矩T随活齿半径rb的变化

图6 力矩T随活齿架半径Rc的变化

图7 力矩T随匝数Nz的变化

图8 力矩T随定子槽数m的变化

图9 力矩T随气隙系数δ的变化

由图4~图9可以看出:

(1)随着传动比i的增大,系统的输出力矩T也随之增大,传动比i=16时系统的输出力矩大约比传动比i=12时的输出力矩大59%,传动比的增大是因为活齿数增加了,参加啮合的活齿数增多导致输出力矩也增大。

(2)随着活齿半径rb的增大,系统的输出力矩T随之减小,活齿半径rb=5mm时系统的输出力矩大约是活齿半径rb=7.5mm的输出力矩的4倍,系统的输出力矩T与活齿半径rb近似成反比关系。这是因为在活齿架半径一定的情况下,活齿半径rb减小,活齿数目增加了,参加啮合的活齿数也增加了。

(3)随着活齿架半径Rc的增大,系统的输出力矩T随之增大,活齿架半径Rc=40mm时系统的输出力矩大约是活齿架半径Rc=32mm时系统输出力矩的7倍,系统的输出力矩T与活齿架半径Rc成正比关系,这是因为活齿架半径Rc增大导致力臂增大了。

(4)随着线圈匝数Nz的增加,系统的输出力矩T也随之增大,线圈匝数Nz=81时系统的输出力矩大约是线圈匝数Nz=64时系统输出力矩的5倍,系统的输出力矩T与线圈匝数Nz成正比关系,这是因为线圈匝数Nz的增加导致电磁力增大了。

(5)随着定子槽数m的增加,系统的输出力矩T基本保持不变,表明定子槽数m的变化对系统输出力矩T基本不产生影响。

(6)随着气隙长度δ的增大,系统的输出力矩T随之减小,气隙长度δ=0.5mm时系统的输出力矩大约是气隙长度δ=1mm时系统输出力矩的8倍,表明气隙长度δ对系统输出力矩的影响很大,这是因为气隙增大导致作用在柔轮上的电磁力迅速减小。

4 结论

(1)提出了一种新型的机电集成电磁谐波活齿传动系统,分析了该系统的工作原理。

(2)根据弹性小变形及变形协调假设对活齿进行了受力分析,得到了系统的输出力矩公式。

(3)研究了力矩随相关结构参数的变化规律,结果表明:系统的传动比i、活齿半径rb、活齿架半径Rc、线圈匝数Nz及气隙长度δ等参数对系统的输出力矩T均有不同程度的影响,定子槽数m的变化对系统的输出力矩T几乎不产生影响。虽然大的传动比i、小的活齿半径rb、大的活齿架半径Rc、多的线圈匝数Nz、小的气隙长度δ使系统的输出力矩T均较大,但考虑到系统整体尺寸、响应速度、中心轮齿廓不顶切等方面,应选择适当的结构参数和传动比。

[1]Li N, Wang S M, Du J J. Natural Characteristics and Dynamic Load Coefficient of Power Four Embranchments Gear Transmission[J]. Journal of Aerospace Power, 2013, 28(2): 445-451.

[2]Schier M, Rinderknecht F. Innovation Examples for Ecological Vehicles Based on Aerospace Research[C] //2013 8th International Conference and Exhibition on Ecological Vehicles and Renewable Energies (EVER). New York:IEEE, 2013: 1-7.

[3]Delucchi M A, Jacobson M Z. Providing All Global Energy with Wind, Water, and Solar Power, Part II: Reliability, System and Transmission Costs, and Policies[J]. Energy Policy, 2011, 39(3): 1170-1190.

[4]Heath G F, Slaughter S C, Fisher D J, et al. Helical Face Gear Development Under the Enhanced Rotorcraft Drive System Program[C]//67th American Helicopter International Annual Forum.2011,May 3-5.

[5]任玉波,许立忠,梁永丽.电磁式谐波传动机电耦合系统对柔轮变形的影响分析[J]. 燕山大学学报, 2013,37(3):211-216.

Ren Yubo,Xu Lizhong,Liang Yongli. Analysis of Flexible Spline Deformation in Electromagnetic Harmonic Drive Motor Coupling Systems[J]. Journal of Yanshan University, 2013,37(3):211-216.

[6]Ren Yubo, Xu Lizhong, Wu Yushuang. Study on Principle of Electromechanical Integrated Electromagnetic Harmonic Oscillating Teeth Transmission[J]. International Journal of Advancements in Computing Technology,2012,4(16):183-192.

[7]Ren Yubo, Xu Lizhong. Analysis on the Finite Element of Electromechanic Coupling of Flexible Gear in Electromagnetic Harmonic Drive[J]. Applied Mechanics and Mechanical Engineering,2013,249/250(15):771-777.

[8]王洪欣.螺旋副钢球行星传动机构的运动学与受力分析[J]. 机械传动, 1998, 22(1): 9-12.

Wang Hongxin. Kinematics and Force Analysis of Screw Pair Steel Ball Planetary Transmission Mechanism[J]. Journal of Mechanical Transmission, 1998, 22(1): 9-12.

[9]Glabwell G M L.经典弹性理论中的接触问题[M].范天佑,译.北京: 北京理工大学出版社, 1991.

[10]任玉波,许立忠,梁永丽.机电集成电磁式谐波摩擦传动柔轮的受力与变形分析[J].中国机械工程, 2011,22(10):1169-1172.

Ren Yubo,Xu Lizhong,Liang Yongli. Force and Deformation Analyses for Flexspline of an Electromechanical Integrated Electromagnetic Harmonic Friction Drive[J]. China Mechanical Engineering, 2011,22(10):1169-1172.

(编辑王艳丽)

Analysis on Torque Characteristics of Harmonic Electromagnetic Movable Tooth Transmission

Ren YuboXu LizhongLiang Yongli

Parallel Robot and Mechatronic System Laboratory of Hebei Province,Yanshan University,Qinhuangdao,Hebei,066004

A new type of electromechanical integrated transmission system was presented, this transmission system working principles were analyzed, based on a small elastic deformation and deformation coordination assumptions, the stress of movable tooth was analyzed.The meshing force analysis model and algorithm were given under the theoretic status, in accordance with meshing force calculation sample the transmission device preliminary meshing force distribution characteristics were obtained. The transmission output torque was derived, the variation laws were studied,that indicated the relationship among output torque and transmission ratio, the number of turns, tooth radius, gap coefficient and stator slots.Based on this result,it can optimize the parameters of this transmission mechanism.

electromechanical integrated; flexspline; movable tooth; torque

2014-10-20

国家自然科学基金资助项目(51275441)

TH132< class="emphasis_italic">DOI

:10.3969/j.issn.1004-132X.2015.15.003

任玉波,女,1963年生。燕山大学机械工程学院副教授。主要研究方向为现代机械传动及机电集成系统。发表论文30余篇。许立忠,男,1962年生。燕山大学机械工程学院教授、博士研究生导师。梁永丽,女,1980年生。燕山大学机械工程学院讲师、博士。