核电站凝汽器冷却管防碰摩优化设计

张春秀, 李家富, 蔺杨颖, 涂霜

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

0 前言

凝汽器冷却管的振动碰摩事故, 一直是电站凝汽器运行中的一大问题, 尤其是对于滨海核电机组。 核电站凝汽器不仅要避开汽轮机转速与冷却管固有频率的耦合共振, 更要考虑核电站凝汽器接收汽轮机旁路蒸汽后, 由于凝汽器喉部内汽相流动不均性增加, 在某些特殊工况下会引起冷却管碰摩。 防止冷却管发生碰摩对核电凝汽器设计十分重要。

本文以某核电站凝汽器为例, 详细阐述为防止凝汽器冷却管振动碰摩采取的优化设计, 并分析了优化措施。

1 优化设计措施

1.1 合理布置凝汽器喉部内的辅助设备

某核电站汽轮机为半转速, 凝汽器要接受汽轮机旁路系统排放的蒸汽量为85%额定工况的主蒸汽量, 旁路蒸汽通过12 根管道排入凝汽器。

在凝汽器总体方案设计时, 要注意合理布置凝汽器喉部内的辅助设备包括旁路蒸汽扩散装置,以保证喉部出口汽流在流入管束前达到一定均匀程度[1]。 根据汽机房布置、 并充分考虑凝汽器内部空间情况, 凝汽器旁路接收装置布置如图1 所示:在凝汽器壳体之间共布置6 个旁路扩散器, 每个旁路扩散器连接2 根旁路蒸汽管道。

图1 凝汽器旁路布置示意图

1.2 优化跨距布置

避免冷却管振动碰摩的最主要方法是在冷却管上加入支撑隔板, 通过改变冷却管自身的振动属性来实现。 因此确定支撑管板数量、 跨距布置方案是设计中最基础、 最关键的部分。

根据HEI 标准 (第九版)[2],冷却管的计算最大跨距L 为:

式中: L0为基本跨距; K1为冷却管外径与壁厚修正系数; K2为冷却管排列间隙修正系数; K3为冷却管材料修正系数。

基本跨距和各修正系数可根据参数查表求得。

根据HEI 标准要求, 设计端跨距需小于计算最大跨距L 的1.18 倍, 设计中间跨距需小于计算最大跨距L 的1.05 倍。

按照GB 151-1999《钢制管壳式换热器》[3]附录E2.4, 端跨距为 l1, 其余跨距为 l 时, 凝汽器管束计算简化模型如图2 所示。

图2 凝汽器管束计算简化模型

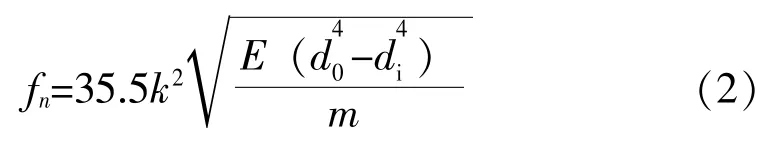

冷却管的固有频率按式(2)计算:

式中: fn为冷却管固有频率; di为管子内径; d0为管子外径; E 为材料弹性模量; m 为单位管长的质量; k 为弯曲系数。

对于两端固定的直管, k 值可通过求解式(3)求得。

式中: n 为总跨数; ln为第n 跨的间距。

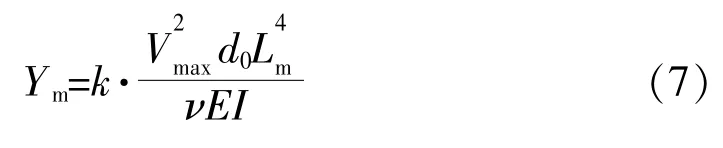

凝汽器冷却管最大挠度Ym根据式(7)计算:

式中: Vmax, ν 为蒸汽的最大流速和比容; I 为截面惯性矩; Lm为中间跨距; k 为经验系数。

最大挠度Ym应满足:

式中: S 为排管桥距。

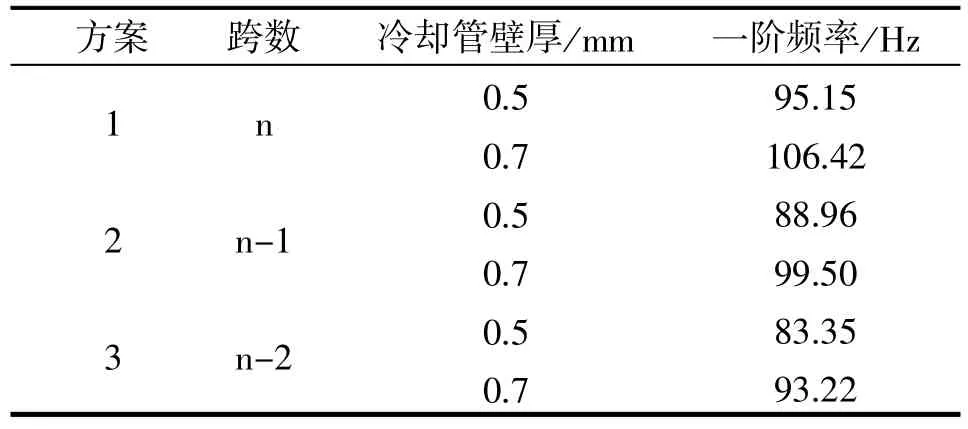

根据工程实际, 提出3 种跨距布置方案计算固有频率见表1。

表1 冷却管固有频率表

从表1 可以看出: 按方案2 布置时冷却管固有频率接近倍频, 因此方案2 不可取。

根据工程实际, 计算方案1 及方案3 在各个工况下的冷却管最大挠度见表2。

表2 冷却管最大挠度表

从表2 可以看出: 按照方案1 和3 计算出的最大挠度值均小于1/3 桥距。 按方案1 设计的冷却管在各个工况下的最大挠度值均小于方案3。 为加大防振安全裕度, 设计跨距布置按方案1 进行。

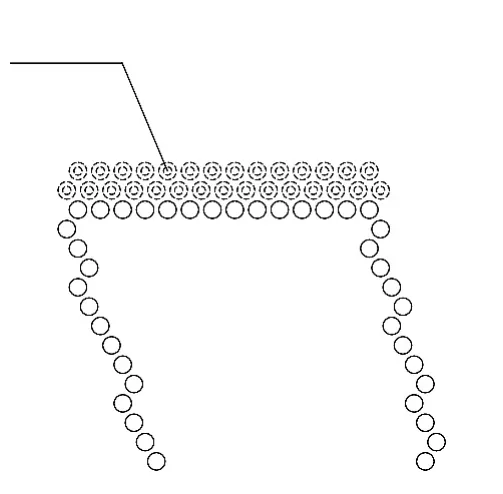

1.3 在管束顶部及汽道迎流面增加厚壁管数量

根据某核电厂现场运行反馈: 其2 台机组的凝汽器分别在机组投运初期做试验 (含甩100%负荷、 甩50%负荷、 旁路投入等工况)期间先后共有5 根冷却管发生了断裂、 泄漏事故, 并且在停机后抽管检查均发现管束的某些迎流区有几排冷却管之间存在碰摩现象[4]。 为防止管束汽道迎流面出现碰摩, 排管时, 在管束顶部及管束蒸汽通道的迎流面增加厚壁冷却管(壁厚0.7 mm)数量, 如图3所示, 以降低汽道迎流面冷却管发生振动碰摩的风险。

图3 管束汽道迎流面厚壁管示意图

1.4 在管束顶部增加不锈钢厚壁防冲管

为防止顶排冷却管被异物砸伤及高速汽流对冷却管的冲刷, 在管束顶部增加不锈钢厚壁防冲管, 以起到保护冷却管的作用, 如图4 所示。

图4 凝汽器不锈钢防冲管示意图

2 结语

凝汽器设计时通过合理布置凝汽器喉部内的辅助设备、 优化跨距布置、 在管束顶部及汽道迎流面增加厚壁冷却管数量、 在管束顶部增加不锈钢厚壁防冲管, 可有效预防冷却管发生碰摩, 使凝汽器能够安全运行。