基于灰色关联度分析法的微铣削毛刺研究

孙树峰 章钦栋 黄 克 王萍萍 殷安臣

温州大学,温州,325035

基于灰色关联度分析法的微铣削毛刺研究

孙树峰章钦栋黄克王萍萍殷安臣

温州大学,温州,325035

基于灰色关联度分析法研究微铣削工艺系统各因素对被加工零件毛刺产生的影响规律,通过建立毛刺产生的故障树模型,将毛刺产生定义为顶事件,影响毛刺产生的因素定义为底事件,导致顶事件发生的充分且必要的底事件集合定义为最小割集。建立了典型故障特征矩阵和待检模式向量,计算出了最小割集和顶事件的发生概率、各底事件的重要度以及各最小割集的关联度。对关联度较大的前三个最小割集进行了微铣削加工实验验证,实验结果与灰色关联度分析法的计算结果相吻合,灰色关联度分析法为微铣削毛刺的预测及控制提供了一种有效方法。

灰色关联度分析法;毛刺;微铣削;毛刺预测

0 引言

毛刺虽小, 危害极大。毛刺不仅影响零件的尺寸精度和表面质量,而且影响装配精度和产品性能。近年来,随着产品向微小型化发展和微机电系统的快速发展,新的加工微小型零部件的技术也随之出现,微铣削技术具有加工能力强和效率高等优点,已经成为微小型零件加工制造的重要技术之一。由于微小型零件尺寸小,所以微铣削产生的毛刺与工件尺寸相比要比常规铣削产生的毛刺大得多,而且毛刺去除更困难。目前常用的毛刺去除方法有滚筒研磨法、电化学法、热能法、磁力研磨法、磨粒流法、激光法、超声波法等[1]。但上述去除毛刺的方法均采用事后补救措施,有些方法很难用于微铣削毛刺的去除。

运行中的微铣削系统可以看作是一个复杂的灰色系统,因为该系统存在多种影响因素使其没有确定的映射关系和作用原理[2]。采用灰色关联度分析法对微铣削加工工艺系统进行分析,可通过模式识别和故障树研究,确定产生毛刺的原因和影响规律,做到事前优化微铣削工艺系统和加工工艺参数,从而抑制微铣削毛刺的产生。

1 灰色关联度分析法

灰色关联度是指事物之间不确定的关联,它通过一定的方法寻求系统中各子系统(或因素)之间的数值关系,以定性分析为前提,定量分析为依据,对系统因素和系统行为之间曲线相似性进行关联分析。灰色关联度对发展趋势进行分析,对样本大小要求不高,无需典型的分布规律,而分析结果一般与定性分析类似[2-3]。

假设微铣削系统要建立的标准故障模式特征向量有m个,即影响微铣削毛刺产生的因素有m个,每个特征向量包含n个元素, 则相应的故障标准模式特征向量XR如下:

(1)

实测信号的特征向量YT为

YT=(yt(1),yt(2),…,yt(n))

(2)

式(1)中的元素无量纲,式(2)中的元素有量纲且各元素量纲不同,需对其进行均值化量纲一处理,才能研究实测特征向量YT与标准特征向量XR的关联度,YT与XR中各标准特征向量对应元素的最小绝对差值[4]如下:

(3)

最大绝对差值为

(4)

实测特征向量YT与标准特征向量XR在k点的关联度系数ξij(k)如下:

(5)

其中,ρ为分辨系数,满足0<ρ<1,可以事先确定,一般取ρ=0.5。则关联度如下:

(6)

由式(6)可得关联度序列R=(r1,r2,…,rm),用关联度数值大小分析微铣削工艺系统各因素对毛刺产生的影响规律,只需按数值大小排序rs>rh>rp即可,其中s、h、p∈[1,m]。这种排序体现了实测模式特征向量(YT)与标准模式特征向量(s、h、p)关联度从大到小的排列次序。如果实测模式与某一标准模式的关联度最大,则可以认为该实测模式属于相应的标准模式,达到对该模式的正确分类识别[4]。

2 应用研究

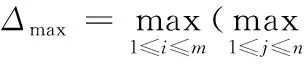

图1 毛刺产生故障树

以零件出现毛刺为顶事件建立故障树,如图1所示。毛刺的产生主要由机床自身、外部环境、工装夹具、工件自身和加工工艺参数等因素引起。其中机床自身因素包括主轴回转零部件动不平衡(x1)、传动系统中齿轮和滚珠丝杠冲击(x2)、机床导轨磨损(x3)和主轴转速过大(x4)。外部环境因素包括附近有产生振动的大型设备(x5)和重型车辆频繁地在附近行驶[5](x6)。工装夹具因素包括刀具选择不当(x7)和工件装夹不当(x8)。工件自身因素包括断续切削(x9)、加工余量变化(x10)、工件材料硬度变化(x11)和毛坯局部有气孔和砂眼等缺陷(x12)。加工工艺参数因素主要有主轴转速过小(x13)、进给量过大(x14)和背吃刀量过大(x15)。

根据各底事件发生的概率,运用灰色关联度分析法可以获得导致顶事件发生的各因素的重要度和关联度[6]。

2.1求出最小割集

故障树是一种倒立的树状逻辑因果关系图,最顶层的称为顶事件,最底层的称为底事件,如果底事件的发生会影响顶事件的发生,那么这样的底事件称为割集。而最小割集就是导致顶事件发生的充分且必要的底事件集合。全部最小割集就是顶事件发生的所有可能原因, 每一个最小割集都代表系统的一种故障模式[4, 7]。

图1所示毛刺产生故障树有15个底事件xj,其中j=1, 2, …,n,即n=15。其最小割集为xri,其中i=1, 2, …,m,最小割集数m=7,按“下行法”求出割集分别为:xr1=(x1,x2,x3,x4);xr2=(x5,x6);xr3=(x7,x8);xr4=(x9,x10,x11,x12);xr5=(x13);xr6=(x14);xr7=(x15)。

2.2典型故障特征矩阵的建立

建立典型故障树的结构函数如下:

(7)

第i个最小割集xri由ni个底事件x1,x2,…,xni组成, 在最小割集xri中,令ni个底事件为“1”,其余的n-ni个底事件为“0”,则构成的典型故障特征矩阵如下:

(8)

2.3待检模式向量的建立

在图1所示故障树中,底事件的重要性越大,顶事件发生的可能性就越大,底事件的重要性可用下式所示重要度表示[4]:

(9)

式中,Ij为第j个底事件的重要度;Pi为第i个最小割集发生的概率;Ps为顶事件发生的概率。

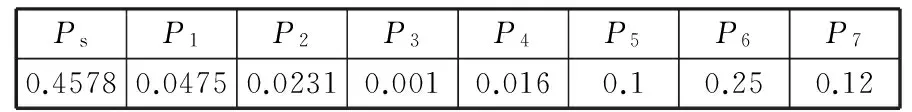

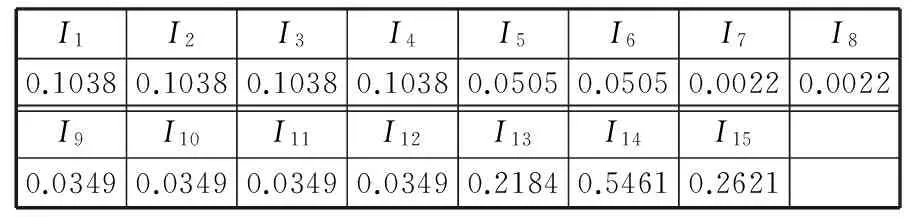

根据底事件的发生概率可以得到每个最小割集的发生概率Pi(i= 1, 2, …,m)和顶事件的发生概率Ps,如表1所示,各底事件的重要度Ij(j= 1, 2, …,n)如表2所示[8-9]。

表1 最小割集和顶事件的发生概率

表2 各底事件的重要度

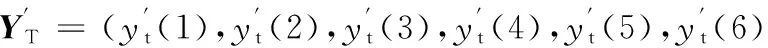

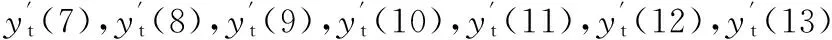

用表2中各底事件的重要度作为式(2)中的元素,得到待检模式向量:

YT=(yt(1),yt(2),yt(3),yt(4),yt(5),yt(6),yt(7),yt(8),yt(9),yt(10),yt(11),yt(12),yt(13),yt(14),yt(15))=(0.1038,0.1038,0.1038,0.1038,0.0505,

0.0505,0.0022,0.0022,0.0349,0.0349,0.0349,0.0349,

0.2184,0.5461,0.2621)

将YT作为母因素、xri(i=1, 2,…,m)作为子因素进行计算,并对YT进行均值化处理,得

0.0299,0.0299,0.0013,0.0013,0.0207,0.0207,0.0207,

0.0207,0.1295,0.3237,0.1554)

ΔTr1=(0.9385,0.9385,0.9385,0.9385,0.0299,

0.0299,0.0013,0.0013,0.0207,0.0207,0.0207,0.0207,

0.1295,0.3237,0.1554)

ΔTr2=(0.0615,0.0615,0.0615,0.0615,0.9701,

0.9701,0.0013,0.0013,0.0207,0.0207,0.0207,0.0207,

0.1295,0.3237,0.1554)

ΔTr3=(0.0615,0.0615,0.0615,0.0615,0.0299,

0.0299,0.9987,0.9987,0.0207,0.0207,0.0207,0.0207,

0.1295,0.3237,0.1554)

ΔTr4=(0.0615,0.0615,0.0615,0.0615,0.0299,

0.0299,0.0013,0.0013,0.9793,0.9793,0.9793,0.9793,

0.1295,0.3237,0.1554)

ΔTr5=(0.0615,0.0615,0.0615,0.0615,0.0299,

0.0299,0.0013,0.0013,0.0207,0.0207,0.0207,0.0207,

0.8705,0.3237,0.1554)

ΔTr6=(0.0615,0.0615,0.0615,0.0615,0.0299,

0.0299,0.0013,0.0013,0.0207,0.0207,0.0207,0.0207,

0.1295,0.6763,0.1554)

ΔTr7=(0.0615,0.0615,0.0615,0.0615,0.0299,

0.0299,0.0013,0.0013,0.0207,0.0207,0.0207,0.0207,

0.1295,0.3237,0.8446)

上述序差序列中的最小值和最大值分别为

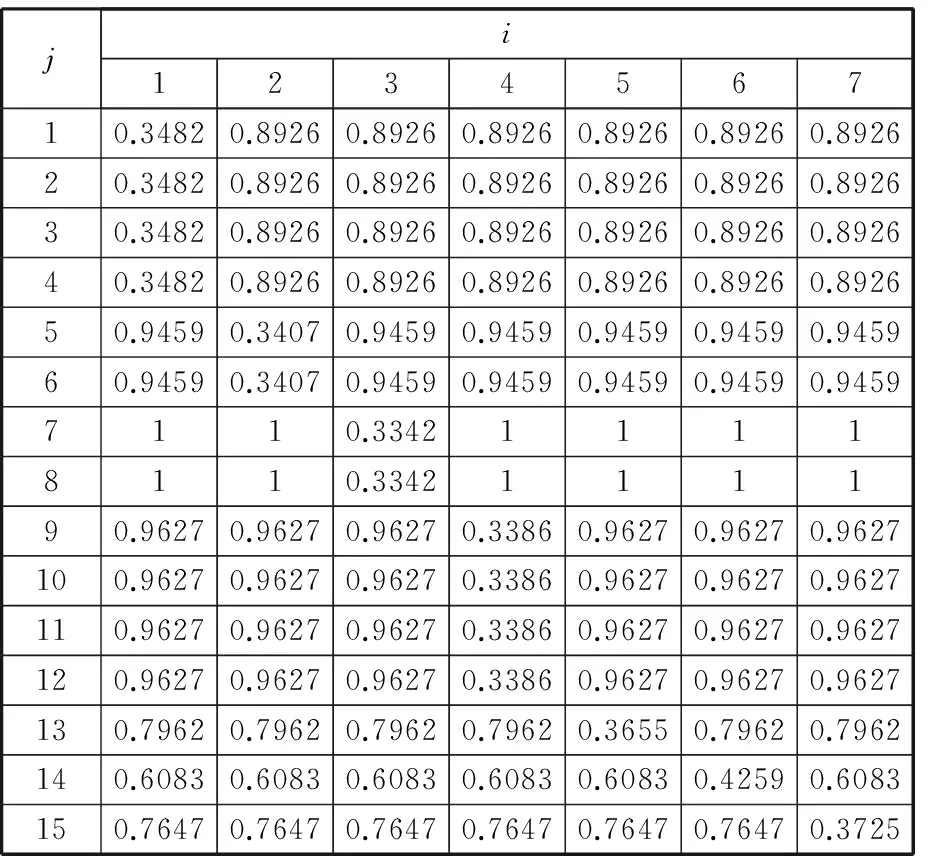

由式(5)计算关联度系数ξij,结果如表3所示。其中,i= 1, 2,…,m;j= 1, 2,…,n;ρ=0.5。

表3 关联度系数ξij

由式(6)计算关联度ri,结果如表4所示[10]。

表4 关联度计算值

将关联度按从大到小排列顺序如下:r6>r7>r5>r2>r3>r1>r4。因此微铣削加工过程中7种类型因素发生的可能性大小依次为:(x14);(x15);(x13);(x5,x6);(x7,x8);(x1,x2,x3,x4);(x9,x10,x11,x12)。即(进给量过大);(背吃刀量过大);(主轴转速过小);(附近有产生振动的大型设备,重型车辆频繁地在附近行驶);(刀具选择不当,工件装卡不当);(回转零部件不平衡,传动系统中的齿轮、轴承等冲击,机床导轨的磨损,主轴转速过大);(断续切削,加工余量变化,工件材料硬度变化,毛坯局部有气孔、砂眼等缺陷)。

2.4实验验证

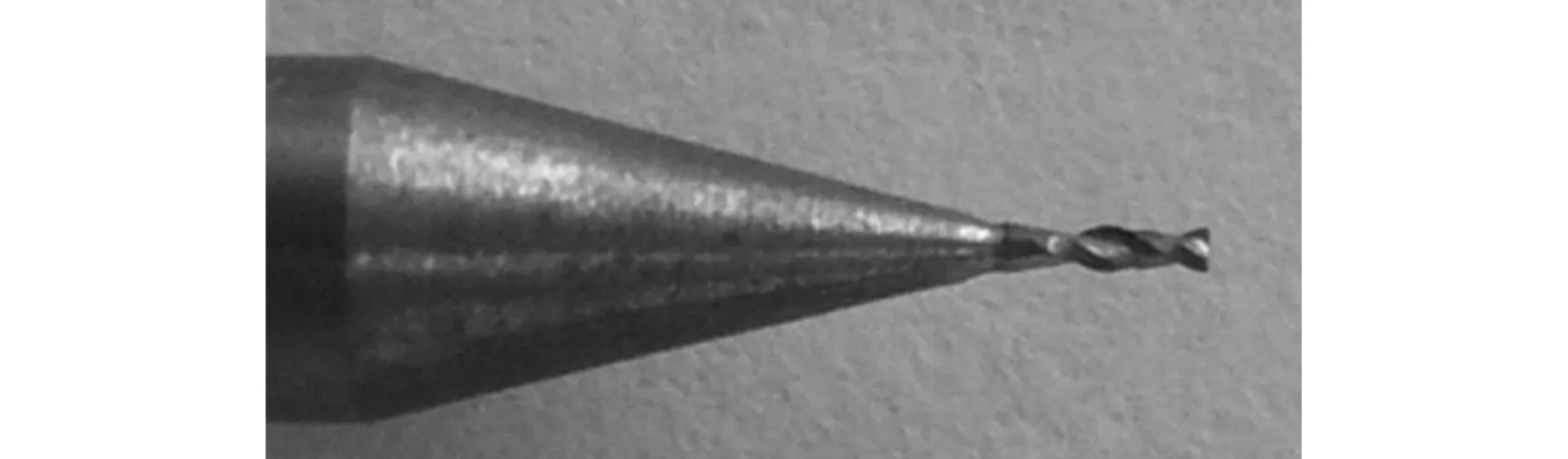

微铣削加工采用直径d=0.5 mm的硬质合金微铣刀,如图2所示,刀具长度为50 mm,加工中刀具悬伸量为30 mm。工件材料为合金钢,查切削参数手册得最优切削速度vc为90~105 m/min[11],切削速度与主轴转速n的关系为vc=πdn/1000,因此微铣削主轴转速在57 296~66 845r/min比较合适;同理,查切削参数手册得微铣削进给量在0.002~0.005mm/r较合适,背吃刀量在0.03~0.04mm较合适,当背吃刀量大于0.04mm则认为过大。

图2 微铣刀

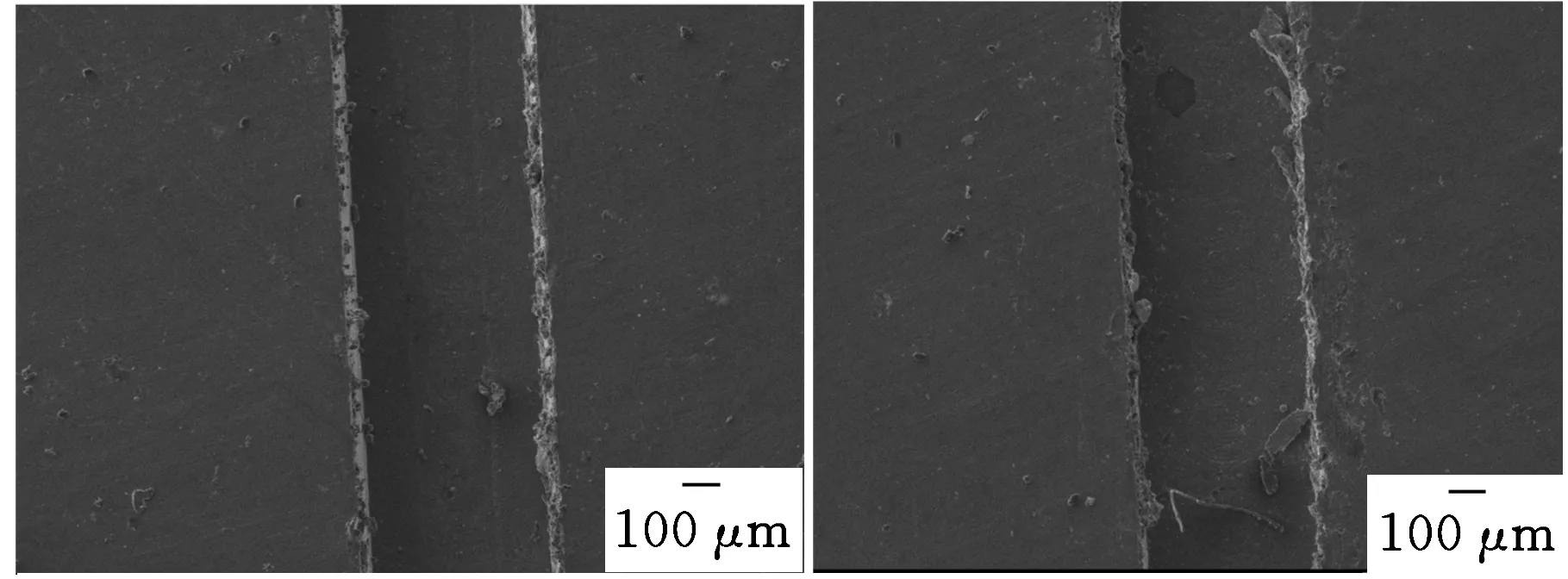

根据灰色关联度方法计算得到的关联度最大值为r6= 0.8867(如表4所示),对应的底事件为x14(进给量过大),它对毛刺产生的影响最大。保持其他参数处于合适范围不变,当进给量取合适值时,即f=0.003mm/r时,铣削的微槽如图3a所示,可以看出微槽边沿的毛刺较少且悬伸长度小;当进给量过大时,即f=0.008mm/r时,铣削的微槽如图3b所示,微槽边沿的毛刺较多且悬伸长度大,因此实验结果与灰色关联度方法计算结果相吻合。

(a)f=0.003 mm/r(b)f=0.008 mm/r图3 底事件x14对微铣削毛刺的影响

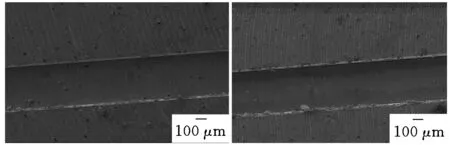

关联度值从大到小排在第二的是r7=0.8727,对应的底事件为x15(背吃刀量过大)。保持其他参数处于合适范围不变,当背吃刀量取合适值时,即ap=0.03mm时,铣削的微槽如图4a所示,可以看出微槽边沿的毛刺较少且悬伸长度小;当背吃刀量过大时,本实验取ap=0.08mm,铣削的微槽如图4b所示,微槽边沿的毛刺较多且悬伸长度大,实验结果与灰色关联度方法计算结果相吻合。

(a)ap=0.03 mm(b)ap=0.08 mm图4 底事件x15对微铣削毛刺的影响

关联度值从大到小排在第三的是r5=0.8701,对应的底事件为x13(主轴转速过小)。保持其他参数处于合适范围不变,当主轴转速取合适值时,即n=60 000r/min时,铣削的微槽如图5a所示,可以看出微槽边沿的毛刺较少且悬伸长度小;当主轴转速过小时,本实验取n=1000r/min,铣削的微槽如图5b所示,微槽边沿的毛刺较多且悬伸长度大,实验结果与灰色关联度方法计算结果相吻合。

(a)n=60 000 r/min(b)n=1000 r/min图5 底事件x13对微铣削毛刺的影响

3 结论

(1)影响微铣削加工毛刺产生的因素较多,采用灰色关联度分析法能够定性分析和定量计算不同因素对微铣削毛刺产生的关联度,各因素与微铣削毛刺产生关联度从大到小分别为:进给量过大、背吃刀量过大、主轴转速过小、外部环境产生的振动、工件夹具、机床自身、工件自身。

(2)对关联度最大的前三个因素(进给量过大、背吃刀量过大、主轴转速过小)分别进行微铣削实验,其毛刺产生的扫描电子显微镜(SEM)图片表明实验结果与灰色关联度分析结果相吻合。

(3)通过理论与实验两条途径验证了影响微铣削毛刺产生的因素,灰色关联度分析法能够有效地预测微铣削毛刺的产生,从而为控制微铣削毛刺的产生提供了一种有效方法。

[1]陈镇宇,王贵成. 毛刺的研究现状及去除技术[J]. 现代制造工程,2004(2): 126-128.

ChenZhenyu,WangGuicheng.StudyingStatusofBurrandDeburringTechnology[J].ModernManufacturingEngineering, 2004(2): 126-128.

[2]李尔国, 俞金寿. 基于灰色关联度分析法的压缩机故障诊断研究[J]. 上海海运学院学报, 2001, 22(3): 294-297.

LiErguoYuJinshou.GrayCognateAnalysis-basedResearchonCompressor.sFaultDiagnosis[J].JournalofShanghaiMaritimeUniversity, 2001, 22(3): 294-297.

[3]罗佑新, 张龙庭, 李敏,等. 灰色系统理论及其在机械工程中的应用[M]. 长沙: 国防科技大学出版社, 2001.

[4]赵韩, 张彦, 方艮海,等. 灰色关联分析法在汽车零部件故障分析中的应用[J]. 农业机械学报, 2005, 36(8): 125-128.

ZhaoHan,ZhangYan,FangGenhai,ZhangDaisheng.ApplicationofGreyRelationAnalysisonFaultDiagnosisofAutomobileParts[J].TransactionsofTheChineseSocietyofAgriculturalMachinery, 2005, 36(8): 125-128.

[5]夏欢, 吉方, 陶继忠. 4种不同结构地基的隔振效果测试分析[J]. 制造技术与机床, 2012(10): 60-62.

XiaHuan,JiFang,TaoJizhong.TestingandAnalyzingVibrationIisolationEffectofFourDifferentConfigurationFoundations[J].ManufacturingTechnology&MachineTool, 2012(10): 60-62.

[6]刘春时, 孙伟, 李小彭,等. 数控机床整机振动测试方法研究[J]. 中国机械工程学报, 2009, 7(3): 330-335.

LiuChunshi,SunWei,LiXiaopeng,etal.VibrationTestingMethodforCNCMachines[J].ChineseJournalofConstructionMachinery, 2009, 7(3): 330-335.

[7]朱文予. 机械概率设计与模糊设计[M]. 北京:高等教育出版社, 2001.

[8]WongBQ,HuWC,JiaX.ChangePointAnalysisofHydrologicalTimeSeriesUsingGreyRelationalMethod[J].JournalofHydrology,2006,324(1):76-80.

[9]LiuSX,TangJF,SongJH.OrderPlanningModelandAlgorithmforManufacturingSteelSheets[J].InternationalJournalofProductionEconomics, 2006, 15(6): 650-655.

[10]邓聚龙.灰色系统理论教程[M].武汉:华中理工大学出版社,1991.

[11]陈宏钧. 铣工速查速算实用手册[M]. 北京: 中国标准出版社, 2002.

(编辑王艳丽)

Research on Micro Milling Burr Based on Grey Correlation Analysis Method

Sun ShufengZhang QindongHuang KeWang PingpingYin Anchen

Wenzhou University,Wenzhou,325035

The influences of process factors on the burr generation of part machined were studied based on the grey correlation analysis method. Fault tree model of burr generation was set up. Burr generation was defined as top event and the factors influencing burr generation were defined as basic events. The sufficient and necessary basic events sets that led to top event occurrence were defined as minimal cut sets. The characteristic matrix and pattern vectors of typical faults were set up to calculate the generation rate of minimal cut sets and top event, importance of basic events and the correlation values of minimal cut sets separately. Micro milling experiments were carried out to verify the three minimal cut sets whose correlation values were No.1 ~ No.3. The experimental results are in conformity with the grey correlation calculation ones. Therefore, the grey correlation analysis method provides an effective method to predict and control micro milling burr.

grey correlation analysis method; burr; micro milling;burr prediction

2014-10-09

国家自然科学基金资助项目(51405345);科技部火炬计划资助项目(2013GH710603);浙江省科技厅重大项目(2012C14026);浙江省自然科学基金资助项目(Y1110027);浙江省教育厅重点资助项目(Z201120727) ;浙江省钱江人才计划资助项目(QJD1402011)

TH161DOI:10.3969/j.issn.1004-132X.2015.15.009

孙树峰,男,1968年生。温州大学机电工程学院教授、博士。主要研究方向为精密与超精密加工技术、数控技术、CAD/CAM技术。获省级科学技术一等奖1项。出版专著5部,发表论文20余篇。章钦栋,男,1990年生。温州大学机电工程学院硕士研究生。黄克,男,1982年生。温州大学机电工程学院讲师、博士。王萍萍,女,1981年生。温州大学机电工程学院硕士。殷安臣,男,1990年生。温州大学机电工程学院硕士研究生。