基于超声振动的激光金属堆积机理研究分析

陈学永 史恩秀 Todd Sparks 阮建中

1.福建农林大学,福州,350002 2.西安理工大学,西安,7100483.Missouri University of Science and Technology,Rolla,Missouri,USA,65401

基于超声振动的激光金属堆积机理研究分析

陈学永1史恩秀2Todd Sparks3阮建中3

1.福建农林大学,福州,3500022.西安理工大学,西安,7100483.Missouri University of Science and Technology,Rolla,Missouri,USA,65401

为提高316L不锈钢材料的激光堆积层硬度,提出了激光超声堆积(LUMD)方法。该方法通过基板的超声振动来改变堆积层晶粒的生长方向和生长速度,达到细化堆积层的晶粒、提高堆积层显微硬度之目的。在理论分析的基础上,通过实验测试了相同工艺参数下堆积层晶粒的大小和硬度。实验结果显示,改变LUMD的工艺参数后,堆积层晶粒得到了细化,堆积层的硬度得到了不同程度的提高。研究表明,采用LUMD方法可使堆积层的显微硬度得到显著提高。

激光直接堆积;超声激光堆积;堆积层硬度;堆积工艺参数

0 引言

提高材料表面硬度是增强其耐磨性的方法之一。根据Hall-Petch理论,微观结构细化的金属材料具有很高的硬度和韧性[1]。传统的使金属获得细化的微观组织结构的方法是热处理。近年来,受激光在材料加工中广泛应用的启发,激光直接堆积技术成为很多学者研究的热点[2-3]。激光金属堆积技术的发展,使提高零件表面硬度有了新的思想,同时也使产品的设计、制造和生产发生了巨大的变革[4]。激光直接堆积(laser direct metal deposition,LDMD)是一种通过激光束将金属粉末融化堆积在基体上的加工工艺,其特点是可将任何形状的零件分割成一系列的薄片,采用自底向上的逐层堆积方法得到所需形状和尺寸的零件。通过激光熔敷逐层堆积可准确获得复杂几何形体的零件,因此,该工艺在激光快速成形[5]、激光表面再制造和修复[6]等领域得到应用。

在激光堆积过程中,材料的结晶速度很快,晶粒不易长大,但在此过程中获得更细的微观组织从而使材料得到更高的强度和硬度是科研工作者追求的目标。近年来,一些研究者在铸造过程中通过振动来细化晶粒[7]。本文针对316L不锈钢的激光直接堆积层硬度较低的问题,借鉴振动铸造细化晶粒的方法,提出了在激光堆积过程中在基板上引入超声振动来细化堆积层晶粒以提高堆积层硬度的激光超声堆积新方法,并研究开发了一种超声波振动装置。通过超声振动堆积实验,在振动激光堆积过程中,引入基板的振动去干扰堆积层晶粒的生长方向和生长速度,从而使堆积层的晶粒得到细化,从根本上提高堆积层的显微硬度。通过实验分析了不同堆积工艺参数下的激光超声堆积层的晶粒大小和硬度,并将其与无振动激光堆积进行了比较,证明了超声振动激光堆积细化晶粒、提高材料硬度的可行性。

1 激光振动堆积机理模型

在激光振动堆积过程中,被堆积的基板安装在以一定频率振动的振动台上,金属粉末通过同轴送粉器喷向基板。金属粉末与基板接触前,在激光的作用下被熔化为液滴,遇到基板后结晶。以下分析采用激光振动堆积细化晶粒。

1.1振动模型的建立

固化过程中,位于基板上的结晶体即晶枝的形状可以近似看成悬臂梁。晶枝的固有频率可用悬臂梁固有频率的计算,估算模型如下:

(1)

B=(πi)2(i=1,2,3)

式中,E为材料的弹性模量;I为界面模型参数;m为单位长度的质量;l为整体悬臂长度。

本研究中所用测试材料是316L不锈钢,其弹性模量E=200GPa,密度ρ=5.45×103kg/m3。根据给定的参数,ωn的计算结果如下:i=1时,ωn=2.375×107Hz;i=2时,ωn=1.064×108Hz;i=3时,ωn=1.930×108Hz。

熔池内的枝晶尺寸很小,固有频率非常高,很难让其产生共振。本文所研究的激光超声振动堆积的思路是使堆积基板以枝晶固有频率整数倍的频率振动。为此设计了一台振频和振幅可控制的振动台。实验时,将堆积基板固定在超声振动台上,堆积过程中通过基板的振动传递使枝晶发生谐振。

采用振动方式来细化晶粒的振动有低频振动和高频振动。高频振动的振动频率一般高于10 kHz,比如超声振动;低频振动的振动频率在100 Hz以内,如次声波。本研究选择超声波高频振动,振动频率为40 kHz。

1.2超声振动的机理

超声振动的方向与激光注入方向相同时,超声能量可以高效地作用在激光堆积的基板上,通过基板将能量传递给熔池中的晶枝。

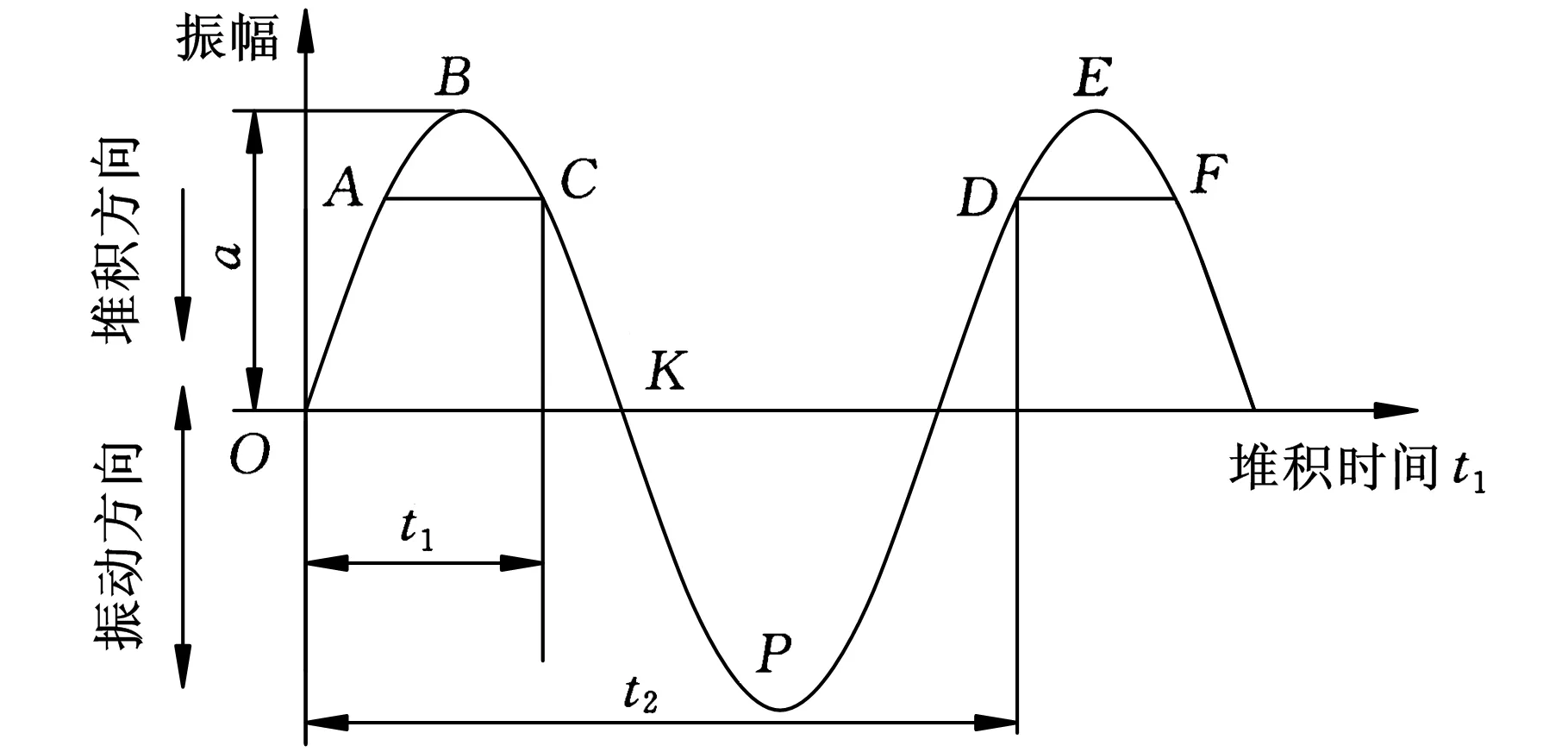

基板随超声振动台做简谐振动(图1),其运动方程为

x=asin(2πf0t)

(2)

速度方程为

v=2aπf0cos(2πf0t)

(3)

式中,a为振幅;f0为振动台的振动频率。

由图1知,为实现超声堆积,金属粉末液滴沿图中“堆积方向”喷向基板。当基板的运动方向与金属粉末液滴的喷射方向相反时,两者开始接触时(图1中的A点),堆积开始;基板振动到B点处时,与金属粉末液滴接触最充分;当基板与喷粉方向一致时(图1中的C点)两者产生分离,完成一次堆积。下一个振动周期,基板与金属粉末液滴在D点又一次接触,进行下一次堆积。

图1 超声振动的动力学分析模型

设t1时刻,金属粉末液滴与基板开始分离。要使金属粉末液滴与基板上的堆积熔池产生分离,基板向下运动的速度v要高于金属粉末液滴的喷射速度v1。两者分离的临界条件是v和v1相等。由式(3)知,金属粉末液滴与基板分离的时间t1满足:

(4)

式中,T为基板的振动周期。

v1>2πaf0时,式(4)不成立,这就意味着金属粉末液滴始终粘着基板,不会与基板分离。因此v0=2πaf0是关键速度。金属粉末液滴与基板分离后,t时刻的基板与金属液滴相对位置为

x=asin(2πf0t1)-v1(t-t1)

(5)

金属粉末液滴与基板再次接触时即在t2时刻,基板与液滴的相对振动位移为

x=asin(2πf0t2)=asin(2πf0t1)-v1(t2-t1)

(6)

则有

-v1/a=2πf0cos(2πf0t1)

(7)

式(6)变形可得

asin(2πf0t1)+v1t1=asin(2πf0t2)+v1t2

(8)

因此t1、t2和f0的关系如下:

sin(2πf0t1)-2πf0t1sin(2πf0t1)=

sin(2πf0t2)-2πf0t2sin(2πf0t2)

(9)

基板与金属粉末液滴的接触时间tc为

tc=T+t1-t2

(10)

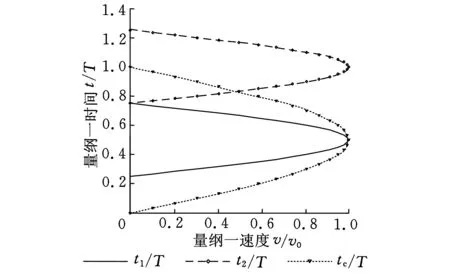

在一个堆积过程中,tc/T、t1/T,t2/T随着v1/v0的变化如图2所示。

图2 tc/T、t1/T、t2/T随v1/v0的波动曲线

基板的振动使金属粉末液滴撞击到基板后,两者的相对运动速度不断改变,同时,基板的振动使金属粉末液滴获得了额外的能量,在晶粒生长过程中,金属粉末液滴在冲击作用下预制和干扰了枝晶的生长,从而使堆积层的晶粒得到细化,提高了堆积层的硬度。

2 基板振动夹具设计

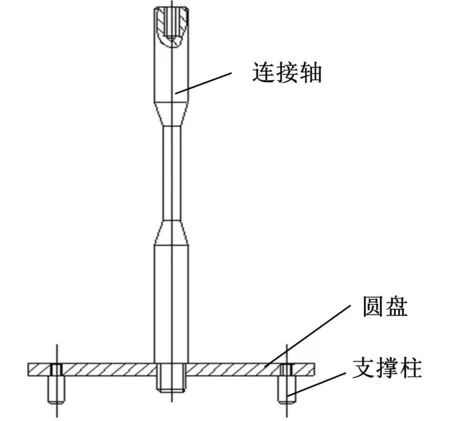

图3 基板振动夹具

如图3所示,基板振动夹具由由3个零件构成。连接轴的一端固定于基板,另一端与圆盘固连,4个支撑柱将圆盘与超声振动机的托盘分离。圆盘浸泡在水中以放大超声波的振幅。连接轴采用不等直径是为了让基板可以从超声波发生器中获得谐振能量(通过实验结果进行不断修正颈部直径,直到基板振动幅度最大)。

3 实验及分析

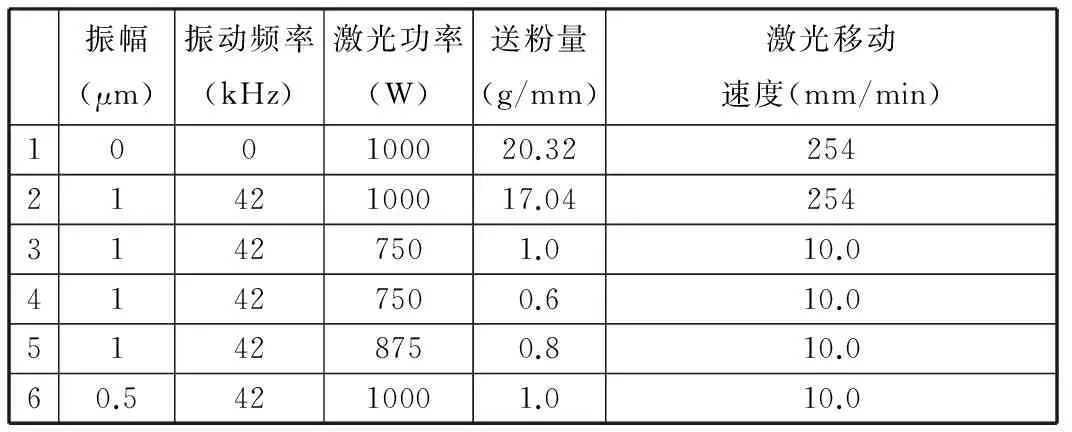

本论文主要研究激光堆积过程中,超声振动是否存在干扰和抑制晶粒生长、细化晶粒的作用,同时观察超声波与激光堆积参数间是否存在耦合现象。激光超声堆积实验时,取振动频率(该频率接近理论计算固有频率值的整数倍)为42 kHz,改变实验台的振幅、激光功率、送粉量和激光移动速度等实验参数。

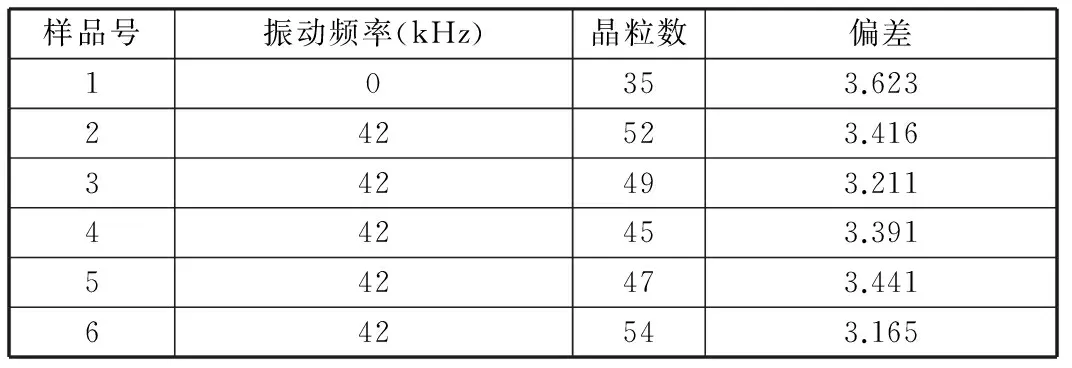

激光堆积实验用的金属粉末及基板均为316 L不锈钢,每次堆积5层,微观组织显微图从中间层断面获取。实验结果如表1所示。

表1 LUMD的实验参数

3.1检测方法

堆积后的晶粒尺寸是衡量堆积效果的重要指标。本文采用测定晶粒尺寸的方法来说明采用LUMD方法可达到细化堆积层晶粒的目的。堆积层晶粒的大小采用美国 ASTM标准,即用堆积层单位长度上的晶粒数量N来定义晶粒大小:

N=2n-1

(11)

ASTM的晶粒尺寸号n可以用单位面积或长度上的晶粒数来估算。估算n的最通用方法有对比法、晶粒计数法和断面法。

3.2微观组织比较

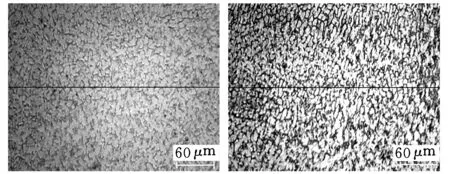

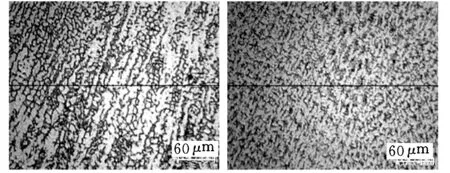

激光堆积所得到的堆积层微观组织如图4所示。采用断面法在微观组织图中画一条直线,通过横断线法计算晶粒数量来估算晶粒尺寸,结果见表2。

(a)样品1(LDMD)(b)样品2(LUMD)

(c)样品3(LUMD)(d)样品4(LUMD)

(e)样品5(LUMD)(f)样品6(LUMD)图4 LDMD与LUMD微观组织图(振动方向是粉末注入方向)

样品号振动频率(kHz)晶粒数偏差10353.623242523.416342493.211442453.391542473.441642543.165

从图4和表2可知,与激光直接堆积相比,采用激光超声堆积方法所获得的堆积层晶粒得到了细化。实验结果证明了超声振动细化激光堆积层晶粒的有效性。

超声振动能对激光堆积层的晶粒进行细化的原因如下:①振动影响了晶粒的生长方向。LUMD中,晶粒生长方向与粉末注入方向成一个角度;LDMD中,晶粒生长方向与粉末注入方向相同。②LUMD中,超声振动传递到枝晶,干扰了枝晶的生长,致使枝晶生长变慢或者发生断裂。③调整激光超声堆积的工艺参数,可改变晶粒的大小。激光超声堆积的工艺参数对晶粒的影响是,激光功率越低,晶粒越大;送粉量越大,晶粒越小。

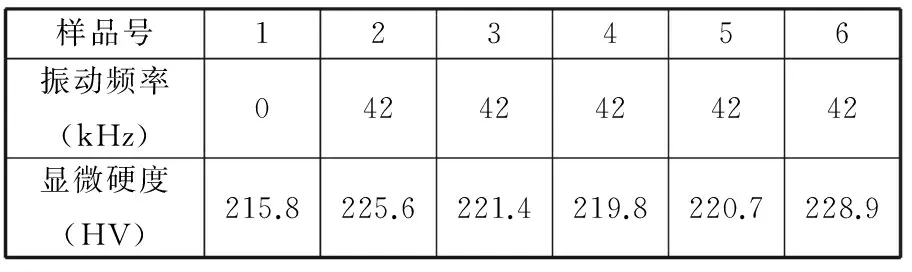

3.3激光超声堆积和激光直接堆积的显微硬度

堆积层硬度是在Duramin显微硬度测试仪上测得的。测量时,测试压力为4.96 N,作用时间为6 s;放大倍数为40。各试样均测量5次,取其均值为被测件的硬度。测试结果见表3。

表3 微观硬度的实验结果

由实验结果可知:采用超声激光堆积可以减小堆积层的晶粒尺寸,使堆积层的显微硬度得到不同程度的提高,其原因是超声激光堆积使得堆积层的晶粒细化。

4 结论

(1)基板的振动改变了堆积层晶粒的生长方向和生长的速度。采用激光超声堆积时,堆积层的晶粒生长方向发生倾斜,与粉末注入方向成一个角度。

(2)振动使堆积层的晶粒得到细化。激光超声堆积过程中,基板的振动方向和粉末注入方向相反时,金属粉末液滴与熔池的相对运动速度叠加,粉末液滴容易进入到熔池的深处,干扰枝晶生长,因此超声振动使悬臂梁状态的枝晶生长受到干扰,致使晶粒断裂、滑移,从而细化晶粒。

(3)超声振动对提高激光堆积层的显微硬度有一定的效果。超声振动使激光堆积层的晶粒得到细化,从而提高了堆积层的硬度。

[1]Yang Wenpeng,Guo Xuefeng.A High Strength Mg-6Zn-1Y-1Ce Alloy Prepared by Hot Extrusion[J].Journal of Wuhan University of Technology(Materials Science Edition),2013,28(2):389-395.

[2]朱力钢,姚建华,周正强,等.激光直接堆积成形2Cr13不锈钢的组织与力学性能分析[J].红外与激光工程,2011,40(5):853-858.

Zhu Ligang,Yao Jianhua,Zhou Zhengqiang,et al.Microstructure and Tensile Strength Property of 2Cr13 Stainless Steel Formed by Laser Direct Metal Deposition Forming[J].Infrared and Laser Engineering,2011,40(5):853-858.

[3]赵剑峰,张建华,张剑峰,等.镍合金激光直接烧结成形制件显微结构及微观缺陷[J].中国机械工程,2005,16(3):244-247.

Zhao Jianfeng,Zhang Jianhua,Zhang Jianfeng,et al.Analysis on Microstructure Feature of Ni-Alloy Parts Prepared by Direct Laser Metal Sintering[J].China Mechanical Engineering,2005,16(3):244-247.

[4]左铁钏,陈虹.21世纪的绿色制造——激光制造技术及应用[J].机械工程学报,2009,45(10):106-110.

Zuo Tiechuan,Chen Hong.Green Manufacture in 21 Century—Laser Manufacturing Technology and Application[J].Journal of Mechanical Engineering,2009,45(10):106-110.

[5]康小青,李涤尘,段玉岗.激光快速成型熔模铸造树脂的热失重性能[J].材料科学与工程学报,2013,31(1):17-22,10.

Kang Xiaoqing,Li Dichen,Duan Yugang.Thermal Weight Loss Performance of the L Resin Used for Investment Casting[J].Journal of Materials Science and Engineering,2013,31(1):17-22,10.

[6]曹正宏,段秀兰.半导体激光熔覆技术在矿用设备再制造中的应用探讨[J].现代制造技术与装备,2013(6):55-56.

Cao Zhenghong,Duan Xiulan.Application of Semiconductor Laser Cladding Technique in Mining Equipment Remanufacturing[J].Modern Manufacturing Technology and Equipment,2013(6):55-56.

[7]Maric D M,Meier P F,Estreicher S K.Material Science[J].Forum,1992,55(1):83-87,119.

(编辑张洋)

Study on Mechanism of Laser Metal Deposition Based on Ultrasonic Vibration

Chen Xueyong1Shi Enxiu2Todd Sparks3Ruan Jianzhong3

1.Fujian Agriculture and Forestry University,Fuzhou,350002 2.Xi’an University of Technology,Xi’an,710048 3.Missouri University of Science and Technology,Rolla,Missouri,USA,65401

To improve the hardness of deposition layer got by LDMD for stainless steel 316L,a kind of new deposition method—LUMD was put forward herein to refine the crystalline for increasing the hardness of deposition layer during laser deposition.By analyzing the theory of LUMD,the growth direction and growth velocity of deposition layer crystalline were changed so that the micro-hardness of the laser deposition layer was improved while base board was vibrated supersonically.It is found from experiments microstructure picture that the mechanical behavior of laser deposition layer was influenced because of the base board vibration.It is testified by experiments that the crystalline of deposition layer got by LUMD is refine and the hardness of deposition layer is increased while the parameters of LUMD are changed. It is also verified that the hardness of deposition layer is improved significantly when the process parameters in LUMD are selected reasonably.

laser direct metal deposited(LDMD);laser ultrasonic metal deposition(LUMD);micro-hardness of deposition layer;parameter of deposition

2014-04-17

TH166DOI:10.3969/j.issn.1004-132X.2015.02.013

陈学永,男,1970年生。福建农林大学机电工程学院副教授。主要研究方向为激光表面再制造和激光快速成型技术。发表论文20余篇。史恩秀,女,1966年生。西安理工大学机械与精密仪器工程学院副教授。Todd Sparks,男,1975年生。密苏里科技大学机械与航空系助理研究员。阮建中,男,1970年生。密苏里科技大学机械与航空系助理研究员。