固着磨料双面研磨压力模糊自整定PID控制方法研究

高 峰 王 媛 李 艳 张艳玲 惠 烨

1.西安理工大学,西安,7100482.陕西秦川精密数控机床工程研究有限公司,西安,710018

固着磨料双面研磨压力模糊自整定PID控制方法研究

高峰1王媛1李艳1张艳玲2惠烨1

1.西安理工大学,西安,7100482.陕西秦川精密数控机床工程研究有限公司,西安,710018

以NUMPOWER1060数控系统为主控单元,结合力-位控制和模糊推理的特点,提出了一种模糊自整定PID参数的力-位控制方法。利用高精度扭矩传感器和力传感器对Z轴电机输出扭矩与研磨压力之间的关系进行了标定,通过检测Z轴输出扭矩间接获得了研磨压力的大小。根据Z轴进给速度调节因子uv对研磨压力的影响规律,建立了模糊控制规则集,设计了模糊控制PID算法,保证了研磨压力的恒定。工件研磨试验表明该方法提高了工件的表面质量。

研磨压力;力-位控制;模糊自整定PID控制;表面质量

0 引言

目前,平面研磨机高精密研磨的加工精度已达到微米、亚微米,乃至纳米,广泛用于国防军工、航空、航天制造业、装备制造业等领域。在超精密平面研磨过程中,研磨压力、主轴转速、进给速度、研磨时间等工艺参数都会影响工件的加工效率及加工表面质量。其中,研磨压力的稳定性对加工效率、工件表面粗糙度、工件表面划痕等起重要作用[1-4]。因此,为获得良好的加工工件表面质量,就必须对研磨压力进行精确控制。

目前,双平面研磨机主要采用3种方式(机械式、液压式和气压式)实现压力控制。机械式是指通过悬挂配重或标准加载砝码来施压,这种方式结构简单,但不便于调压。液压式通过调节升降缸来控制施加的压力,这种方式在一定程度上提高了施压的灵活性和可控性,但系统响应速度慢。气压式压力控制由控制系统中的调压阀来调节压力大小,操作简单快捷,但压力波动时的位置难以保证[5-9]。

本文研发的摩擦自转式双平面固着磨料数控研磨机在机械式配重加压的基础上采用电气控制,可以灵活、快捷地调整压力,能够方便地实现状态监控、过程分析、在线调节。笔者综合力-位混合控制和模糊控制的优点,提出了一种研磨压力模糊自整定PID控制方法。该方法结构简单、易于实现,具有良好的控制精度,能够实现对研磨压力的精确控制,有效提高了加工工件的表面质量。

1 双平面研磨机床及其工作原理

摩擦自转式双平面固着磨料数控研磨机(图1)的立柱固定在床身上,上研磨机构安装在主轴回转组件上,可随Z轴滑台沿立柱导轨做Z向进给运动。C轴伺服电机带动下研磨旋转机构做360°回转运动,同时下研磨旋转机构通过螺栓固定在机床的T型工作台上,随着机床的T型工作台实现X、Y两个方向的直线运动。以一定速度旋转的下研磨盘同时做X向、Y向的插补运动,改善研磨轨迹的时变性和速度分布的均匀性,从而提高研磨加工质量。根据不同的工艺要求,调整上磨盘与工件的相对位置,获得不同的研磨压力。研磨加工时,其主运动是上下研磨盘的旋转运动。研磨盘的每个磨粒都可以看成一个微小刀齿,对工件表面进行磨削。放置在上下研磨盘之间的工件,同时用隔离盘(按照具体的零件加工工艺要求设计合适的隔离盘)将其保持在一定的区域内,避免加工过程中出现飞刀危险。

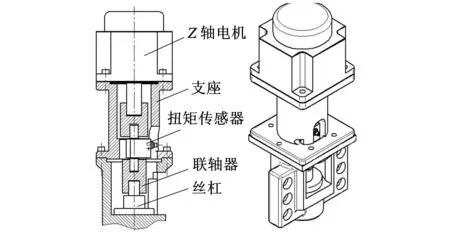

研磨力-位混合控制是在位置控制的基础上,在研磨机床的控制系统回路(图2)中安装压力传感器或扭矩传感器,以检测研磨盘Z向运动时作用于工件加工表面的压力,并根据压力测量值按一定控制规律修调位置控制器的输入信号偏移量,使研磨盘在Z方向产生依从性运动。由于研磨加工过程中,上研磨盘与工件加工表面始终接触,因此通过力传感器直接测量研磨压力难以实现。本文采用安装在Z轴电机和丝杠之间的扭矩传感器(图3)间接测量研磨盘压力。将Z轴电机的实时输出扭矩反馈给模糊自整定PID控制器,对Z轴进给倍率变量进行调节,最终实现对Z轴进给速度的控制,使研磨压力保持恒定,提高研磨工件的表面质量。

图2 控制系统组成

图3 扭矩传感器的安装

2 模糊自整定PID控制器设计

2.1控制系统结构

PID控制方法算法简单,容易实现,稳态无静差,鲁棒性好。因此,长期以来广泛用于工业过程,并取得了良好的控制效果。常规PID控制主要适用于具有确切模型的线性过程,而研磨过程是一个非线性、时变被控对象,一般PID控制无法实现对这样过程的精确控制。模糊控制对数学模型的依赖性弱,不需要建立过程的精确数学模型。因此,综合PID控制和模糊控制的各自特点,本文提出了研磨压力模糊自整定PID控制方法,其控制系统结构如图4所示,它结合了模糊控制和PID 控制二者的优点,对PID参数进行在线自整定,使系统具有良好的动、静态特性。研磨加工过程中,采用扭矩传感器实时检测Z轴电机输出扭矩(经A/D模块转化后传递给PLC控制器)。在PLC程序中,运用该控制方法,对Z轴进给速度进行调节,实现对研磨压力的精确控制。

图4 模糊自整定PID参数控制系统结构图

2.2模糊子集定义

模糊自整定PID控制算法为

(1)

KP=KP0+ΔKPKI=KI0+ΔKI

KD=KD0+ΔKD

式中,u(k)为第k次PID的输出控制增量;T为时间常数,KP为比例系数;KI为积分系数;KD为微分系数;KP0、KI0、KD0为根据经验设定的PID控制器初始参数值;ΔKP、ΔKI、ΔKD为PID模糊控制自整定修正量;e(k)为离散化的当前采样时刻的误差值;e(k-1)为离散化的前一采样时刻的误差值。

PID参数模糊自整定以误差e和误差率ec为输入,利用模糊控制规则在线对PID参数ΔKP、ΔKI、ΔKD进行调整,以满足不同e和ec对控制参数的不同要求,改善被控对象的特性,满足工艺要求。

输入e和ec在模糊集上的论域均为{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},采用单值模糊产生器。e、ec模糊集的语言值为{NB,NM,NS,ZE,PS,PM,PB},相应的隶属度函数如图5所示。模糊控制系统的输出ΔKP、ΔKI、ΔKD在模糊集上的论域均为{-3,-2,-1,0,1,2,3},语言值为{NB,NM,NS,ZE,PS,PM,PB},相应的隶属度函数如图6所示。根据实际输入范围和输出范围分别对各变量设定合适的输入、输出量化因子。

图5 模糊整定系统输入隶属函数

图6 PID整定参数隶属函数

2.3控制规则集建立及去模糊化

模糊控制器设计的核心是建立合适的模糊控制规则表。建立模糊控制规则的基本思想是在保证系统稳定的前提下,尽量减小偏差。PID参数模糊调整规则就是针对不同的误差e和误差率ec建立一套KP、KI、KD的整定原则:

(1)|e|较大时,为加快系统的响应并避免开始时因|e|的瞬时变大可能引起的微分饱和而使控制作用超出许可范围,应取较大的KP和较小的KD;同时,为防止系统响应出现较大超调,产生积分饱和,对积分作用要加以限制,通常取KI=0,去掉积分作用。

(2)当|e|和|ec|处于中等大小时,为减小系统的超调量,保证一定的响应速度,KP取值应小一些,KI、KD(KD的取值对系统影响较大)的取值要适当。

(3)当|e|较小时,为使系统具有良好的稳态性能,KP和KI的取值要增大,同时为避免输出响应在设定值附近振荡,并考虑系统的抗干扰性能,KD取值要适当。|ec|的大小表明偏差变化的速率,当|ec|较小时,KD可取大一些;当|ec|较大时,KD应取小一些;若|ec|值较大,则KP取值减小,KI取值增加。

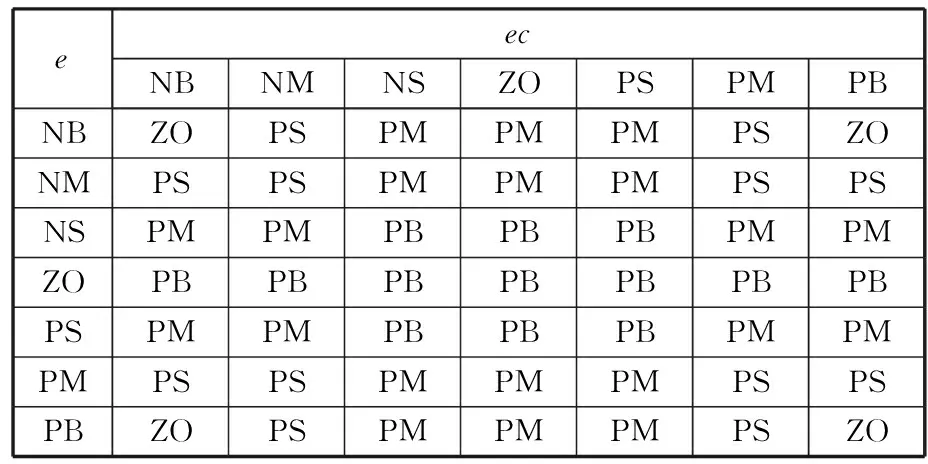

根据Z轴进给速度调节因子uv(PID控制器输出量)对研磨压力的影响规律,总结得到模糊控制器输入量e、ec与输出量ΔKP、ΔKI、ΔKD之间的模糊推理关系,如表1~表3所示。通过定时检测偏差e及偏差率ec,利用模糊控制规则实时调整PID控制参数,对uv进行及时修正,保证研磨压力的恒定。

表1 ΔKP的控制规则表

表2 ΔKI的控制规则表

表3 ΔKD的控制规则表

模糊控制系统中,较常用的模糊推理是Mandani最大最小推理方法,采用如下控制规则:

Ifeiandeci,Then ΔKPi(ΔKI i,ΔKD i)

iskP i(kI i,kD i)(i=1,2,…,49)

其模糊推理采用最小值推理,模糊合成采用最大值推理,即由综合推理得到k1、k2、…、k49。

经模糊推理后,模糊控制器输出的调整参数ΔKP i、ΔKI i、ΔKD i为模糊量,要对其进行去模糊化以取得精确量。本控制器采用的去模糊化方法为加权平均法(面积重心法),其权值为推理结论模糊集合中各元素的隶属度值,取推理结论模糊集合隶属函数曲线与横坐标轴所围成面积的重心为代表点,所对应的值即为控制决策值,即在某一采样时刻,PID控制器参数的调整量可由模糊控制器输出值的重心来确定,即可求得输出ΔKP、ΔKI、ΔKD的精确值:

(2)

其中,μi(kj)为kj的隶属度。当j=P,I,D时,kj分别代表ΔKP i,ΔKI i,ΔKD i;当i=P,I,D时,Ki分别代表ΔKP,ΔKI,ΔKD。

3 研磨试验及其结果分析

力位控制系统主要由PC机、4I/2O远程模拟模块、伺服电动机、位控模块等组成,如图2所示。加工试验平台采用笔者研发的双平面固着磨料研磨机,检测元件为 FUTEK TRS600扭矩传感器,信号采集装置为NEC高速数据采集仪。

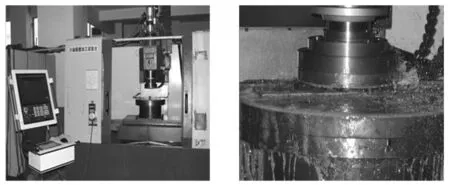

将加工工件放置在下研磨盘上,并由隔离盘来限制其运动范围,为避免工件因惯性飞出机床的可加工范围,Z轴伺服电机驱动研磨盘实现垂直方向进给的同时,主轴电机和C轴电机分别控制上下研磨盘的回转运动,研磨加工试验如图7所示。

(a)研磨试验机床(b)研磨加工过程图7 研磨加工试验

本试验通过对控制前后研磨压力的变化和已加工工件表面质量的比较,验证基于模糊自整定PID参数控制理论的研磨力-位控制方法的可行性和有效性。

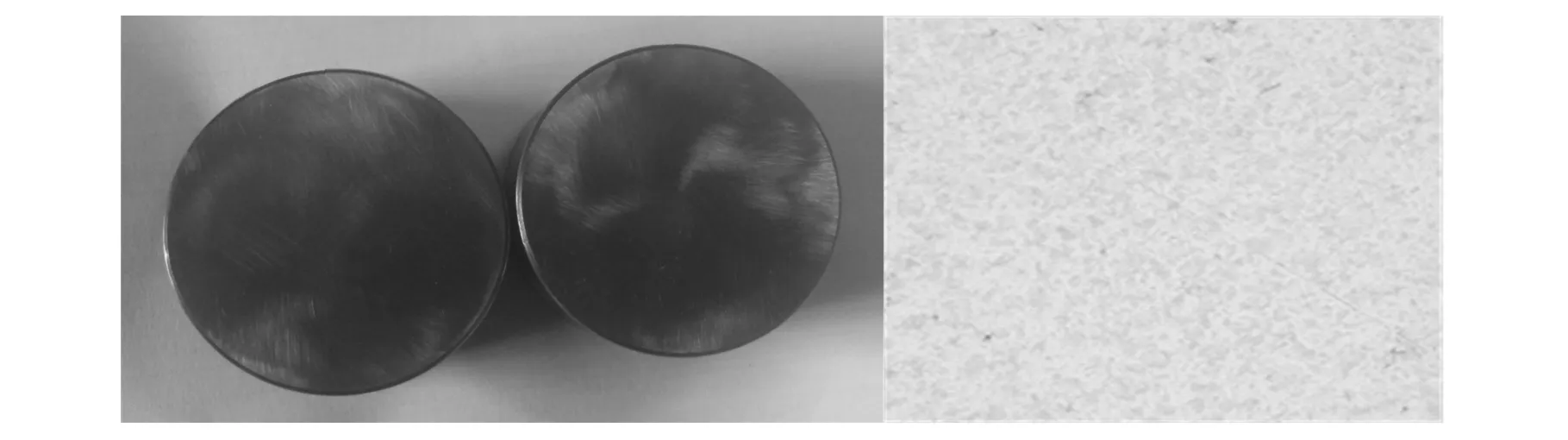

加工中,通过NEC数据采集仪实时读取扭矩,根据标定获得的Z轴扭矩-研磨力关系,对研磨力进行控制。控制前后研磨力的变化如图8所示。从图8可以看出,恒扭矩开环控制模式时,Z轴电机输出研磨力波动较大且不稳定。采用本文提出的模糊PID自整定方法实现研磨力-位的闭环控制后,Z轴电机输出扭矩产生的研磨力在工作行程内波动范围很小,比较稳定。图9所示为加工前后的工件表面,图9b、图9c所示分别为采用恒力矩开环控制模式和模糊PID自整定闭环控制模式的加工结果。对试件的形貌采用白光干涉测量仪进行测量,测量结果如表4所示。从表4可看出,本文提出的研磨力-位控制方法可以有效保证研磨压力的恒定,达到了提高加工工件表面质量的目的。

(a)研磨前

(b)恒力矩控制研磨后

(c)模糊PID自整定研磨后图9 研磨前后的工件及其微观表面

加工前恒扭矩模糊PID测量面积(μm2)424.132424.132424.132最大波峰值ZP(μm)3.55631.43760.8864最小波峰值ZV(μm)-2.6745-1.3352-0.9263峰谷值PV(μm)5.98362.68461.5485算术平均偏差Ra(μm)0.77850.63240.2236

4 结论

(1)本文以NUMpower1060数控系统为主控单元,结合力-位控制和模糊逻辑推理的特点,提出了一种模糊自整定PID参数的研磨力-位控制方法。该方法能控制研磨力在加工过程中处于适当范围并维持稳定,解决了研磨力波动较大而导致工件表面质量差以及研磨压力过大引起表面灼伤的问题。

(2)考虑到研磨加工过程中直接测量研磨力非常困难。加工前,利用高精度扭矩检测仪和应变式压力传感器标定出Z轴的输出扭矩和研磨力之间的映射关系,将压力控制等效为扭矩控制。通过速度模式下准确的速度调控,实现了研磨压力的稳定控制。

(3)通过工件研磨试验可以看出,本文提出的方法可以有效控制研磨压力,提高工件表面质量,光洁度能够达到镜面效果。

[1]王黎明,张心明.高速研磨中研磨压力对工件表面粗糙度的影响[J].长春理工大学学报,2005,28(2):32-33.

Wang Liming,Zhang Xinming.Effect of Lapping Pressure on Machined Surface Roughness in High Speed Lapping[J].Journal of Changchun University of Science and Technology,2005,28(2):32-33.

[2]田春林.固着磨料高速研磨机理及工件表面质量的研究[D].长春:长春理工大学,2005.

[3]闫雯,黄玉美,高峰.立式数控平面研磨机力/位控制方法及试验研究[J]. 中国机械工程,2012,23(12):2783-2787.

Yan Wen,Huang Yumei,Gao Feng.A Force/position Control and Experimental Research for a Vertical CNC Plane Lapping Machine[J].China Mechanical Engineering,2012,23(12):2783-2787.

[4]Jenkins H E,Kurfess T R.Adaptive Pole-zero Cancellation in Grinding Force Control[J].IEEE Transactions on Control Systems Technology,1999,7(3):363-370.

[5]匡昱.金刚石刀具研磨压力自适应控制初探[J].装备制造技术,2010(3):25-26.

Kuang Yu.Discussion on Diamond Tool Grinding Pressure of Adaptive Control[J]. Equipment Manufacturing Technology,2010(3):25-26.

[6]盖盛焘,朱晓蕊.力-位控制算法在工业系统中的应用[J].微计算机信息,2009(23):173-175.

Gai Shengtao,Zhu Xiaorui.Industrial Application of Position-force Control[J].Microcomputer Information,2009(23):173-175.

[7]Yang Z,Gao Y,Zhang D,et al.A Self-tuning Based Fuzzy-PID Approach for Grinding Process Control[J].Key Engineering Materials,2003,238/239:375-382.

[8]赵升吨,王春辉,申亚京.旋压机液压伺服系统的参数自整定模糊PID控制[J].伺服控制,2008(12):25-30.Fuzzy Parameter Self-tuning PID Control of Hydraulic Servo System for Spinning Machine[J].Servo Control,2008(12):25-30.

[9]石飞,郑芳经.模糊控制隶属函数的优化算法及其应用[J].上海大学学报,1994(4):55-59.

Shi Fei,Zheng Fangjing.An Optimization Algorithm for Membership Function of Fuzzy Control and Its Applications[J].Journal of Shanghai University,1994(4):55-59.

(编辑张洋)

Study on Fuzzy Self-tuning PID Parameters Control Method of Double-side Plane Lapping Force with Solid Abrasive Materials

Gao Feng1Wang Yuan1Li Yan1Zhang Yanling2Hui Ye1

1.Xi’an University of Technology,Xi’an,710048 2.Shaanxi Qinchuan Precision CNC Machine Tools Engineering Research Co., Ltd.,Xi’an,710018

NUMPOWER1060 NC system was acted herein as master control unit,combining the characteristics of force/position control and fuzzy inference,a novel force/position control method with fuzzy self-tuning PID parameters was presented.The relationship among lapping force ofZaxis and its corresponding output torque was established by calibrating experiments with high-precision torque transducer and force sensor.According to the influencing law of Z-axis’s feeding speed regulatoruv(the output of PID controller) on lapping force,the reasonable rule sets of fuzzy control were set up,by whose output the PID parameters could be adjusted,so it was effective to keep lapping force constant.The experimental results of lapping workpiece show that it is valid to improve the surface quality of workpiece remarkably.

lapping force;force/position control;fuzzy self-tuning PID;surface quality

2013-09-29

国家科技重大专项(2012ZX04012032);陕西省教育厅自然科学计划资助项目(12JK0685)

TG659DOI:10.3969/j.issn.1004-132X.2015.02.005

高峰,西安理工大学机械与精密仪器学院教授、博士研究生导师。主要研究方向为数控装备结构设计、控制及检测。王媛,女,1991年生。西安理工大学机械与精密仪器学院硕士研究生。李婷,女,1970年生。西安理工大学机械与精密仪器学院副教授。张艳玲,女,1986年生。陕西秦川精密数控机床工程研究有限公司助理工程师。惠烨,女,1972年生。西安理工大学机械与精密仪器学院博士研究生。