废旧塑封芯片分层裂纹仿真

刘学平 庞祖富, 向 东

1.清华大学深圳研究生院,深圳,518055 2.清华大学,北京,100084

废旧塑封芯片分层裂纹仿真

刘学平1庞祖富1,2向东2

1.清华大学深圳研究生院,深圳,5180552.清华大学,北京,100084

分析了废旧塑封芯片的分层机理,计算得到了芯片分层界面裂纹断裂能释放率并建立了界面裂纹扩展判断准则。通过仿真分析分别获得了芯片内部应力载荷、裂纹长度与裂纹扩展所需断裂能释放率之间的影响规律。结果表明,塑封芯片存在的内应力及其内部结构上的缺陷,均可导致分层裂纹的产生与扩展。最后基于理论与仿真计算的结果分析了旧芯片回收重用工艺,并提出减小芯片分层损伤的工艺方法。

废旧塑封芯片;分层损伤;裂纹扩展;断裂失效

0 引言

近年来随着电子电器产品数量成倍增长,产品更新换代越来越快,电子电器产品废弃量也急剧增加,造成了巨大的环境压力,各国相继出台了应对方案[1]。2003年,欧盟颁布的WEEE指令中明确规定了10类废旧电子电器设备的回收利用率和再生利用率。2009年,中国颁布了《废弃电子产品回收处理管理条例》,规定了废弃电子产品回收的相关责任和义务。废弃电路板组件作为电子电器产品的重要组成部分,研究其回收利用方法,具有普遍意义。废弃电路板组件的回收处理研究点之一,是实现其上高价值元器件的回收重用,这也是目前许多机构和企业研究的焦点。

研究表明,大多数电子元器件的设计寿命为50万h,而废弃电子电器产品的平均寿命仅为2万h[1],根据电子元器件失效的“浴盆曲线”理论,废旧元器件大都度过了早期失效期,进入了稳定工作期,因此废旧元器件具有较高的可重用性。郭秀盈等[2]利用实验方法研究了废旧塑封芯片的可重用性。严重影响塑封芯片可重用性的一个因素是塑封芯片的分层,而这也是废旧塑封芯片常见的损伤形式,因此分层损伤研究一直是废旧塑封芯片可重用性研究中的重要内容。

本文通过对废旧塑封芯片分层机理的探究,进行芯片分层的裂纹分析,再通过有限元仿真分析得到芯片分层断裂能释放率与载荷及裂纹长度之间的内在联系,最后讨论并提出减少分层的旧塑封芯片回收重用工艺方法。

1 塑封芯片分层机理

从实验室拆解所得废旧塑封芯片中选取塑料方块平面封装(plastic quad flat package,PQFP)芯片进行分析,剖切后的塑封芯片内部结构如图1所示。塑封芯片内部结合面两侧材料的热膨胀系数不同,极容易发生分层。如图1所示,可能发生分层的界面包括“管芯-模塑料”结合面、“引脚-模塑料”结合面、“管芯-粘结层”结合面、“粘结层-衬底”结合面、“衬底-模塑料”结合面。

图1 PQFP塑封芯片内部结构及组成示意图

塑封芯片本身存在的内应力(包括热应力、湿应力和蒸汽压应力)是导致界面分层的主要原因。在线路板的回流焊组装流程或回收拆解流程中,都存在高温加热,这会使其上芯片材料发生热膨胀,形成热应力。芯片暴露在潮湿环境中时,模塑料的有机成分会吸入潮气。拆解过程中受热时,潮气扩散导致芯片不同材料间的膨胀受力失配,形成湿应力。少部分芯片在服役过程中,由于环境恶劣,界面发生了轻微分层,形成少量细裂纹。这些细裂纹虽然没有导致芯片失去正常工作的性能,却埋下隐患,让裂纹空隙中存留高浓度的蒸汽。高温拆解过程中,存留的蒸汽受热膨胀使裂纹承受膨胀力的作用,形成蒸汽压应力[3-5]。这三种形式的内应力共同作用于芯片各粘结界面,容易导致芯片发生分层。

面向元器件重用的废弃电路板回收拆解中,尽量减少芯片分层是重用的前提。对于废旧塑封芯片,因为芯片界面材料之间的结合力随着服役时间累积会出现减小,使得芯片内部界面出现结构缺陷,形成纳米量级的局部纹理。芯片在“新品-装焊-服役-拆解”的全历程[6]中,其所在环境的影响均可能使局部纹理继续扩大,形成细裂纹,造成芯片不同程度的分层损伤。因此要减少废旧芯片的分层损伤,就要预防废旧芯片的局部纹理发生扩展。

可见,界面局部纹理的分裂扩展往往跟界面应力、材料强度、环境温湿度等许多因素有关,而这些因素的综合影响,是以应力的方式作用于芯片内部。因此有必要研究在单纯的应力作用下,芯片内部裂纹的扩展规律,下文将通过裂纹的开裂判断准则进行分析。

2 界面裂纹断裂能量的计算

废旧塑封芯片的界面分层裂纹可通过断裂力学理论来进行分析,裂纹扩展可分为3种基本类型:张开型(Ⅰ型)、滑移型(Ⅱ型)、撕裂型(Ⅲ型),如图2所示。芯片在局部受热、局部受潮或加热不均匀时,其受到的热应力、湿应力、蒸汽压应力的大小与方向均难以确定,故以上3种类型的裂纹都有可能产生。在塑封芯片服役周期的全历程中,周围环境因素的影响非常大,在热应力、湿应力、蒸汽压应力的共同作用下,裂纹一般不以单一类型存在,而是以两种以上的类型同时存在,称之为复合型裂纹。塑封芯片分层一般发生在芯片内部,只有发生“爆米花效应”的严重破裂的芯片,裂纹才会延伸到表面,人眼可直观看到。所以绝大多数的分层裂纹为隐藏在芯片内部的面裂纹。

图2 废旧塑封芯片界面分层裂纹扩展类型示意图

本文选择线弹性断裂力学中的断裂能释放率准则来进行裂纹扩展分析,图3所示为塑封芯片的剖切面,中间横线为内部材料的结合面,在结合面上预置一条长度为2l,法向厚度为B的裂纹,并在裂纹尖端处建立直角坐标系。假设截面裂纹四周受到均匀应力σ。对于复合型裂纹,其开裂方向不一定沿着原裂纹延长线方向[7],假设开裂方向与x轴成θ角,分支裂纹长度为dr。断裂能释放率为裂纹扩展单位面积时系统所释放出的势能:

Ge=-dΠ/dA

(1)

其中,-dΠ为裂纹扩展dr时,系统所释放出的能量;dA为裂纹扩展面积,dA=Bdr。在裂纹扩展的过程中,塑封芯片应力σ做功dW,系统弹性应变能增量为dU,塑性功增量为dS,裂纹表面能增量为dT。根据能量守恒定律,有

dW=dU+dS+dT

(2)

令

-dΠ=dW-dU=dS+dT

(3)

将裂纹表面能增量dT替换后可表示为

-dΠ=dS+2δdA

(4)

其中,δ为裂纹面上单位表面积的表面能。

图3 裂纹尖端直角坐标系

联合式(1)、式(4)求解得到裂纹尖端处的断裂能释放率:

(5)

式(5)的物理意义为裂纹扩展单位面积时扩展力所做的功。根据断裂能释放率准则[7],当沿着开裂角方向的分支裂纹刚好能发生扩展时,对应的开裂角度θ0即为临界开裂角,此时裂纹的断裂能释放率达到临界值Gc,有

Gc=G(θ0)

(6)

其中,Gc为裂纹扩展单位面积时,所损耗的塑性功和增加的裂纹表面能总和。对于给定的芯片材料,由于裂纹扩展所损耗的塑性功及裂纹表面能皆为材料常数,与外载荷及裂纹几何形状无关,因此Gc充分反应了材料抵抗断裂破坏作用的性能,即为材料的断裂韧度。不同的芯片材料,其断裂韧度数值可通过实验测定。

由能量平衡关系,塑封芯片界面裂纹扩展的判断准则可表示为:Gθ

对于承受不同载荷以及具有不同初始尺寸的裂纹,可利用断裂能释放率作为裂纹扩展的判定条件。利用裂纹尖端的能量平衡关系,可以深入研究裂纹的扩展规律。

3 断裂能释放率仿真分析

前文已表述,塑封芯片可发生分层的界面有多种类型,不失一般性,在此选取其中的“模塑料-衬底”界面来进行有限元分析, 创建“模塑料-衬底”的有限元仿真模型。模型参数如下:裂纹横截面尺寸为3mm×20mm,预置裂纹位于模型中间,半长度l=1mm,实验测得的废旧塑封芯片平均剪切强度约为0.96MPa[8],则预设周向均匀拉应力载荷σ=1.0MPa,上层材料为模塑料,弹性模量E1=16GPa,泊松比ν1=0.3;下层材料为铜衬底,弹性模量E2=120GPa,泊松比ν2=0.34。

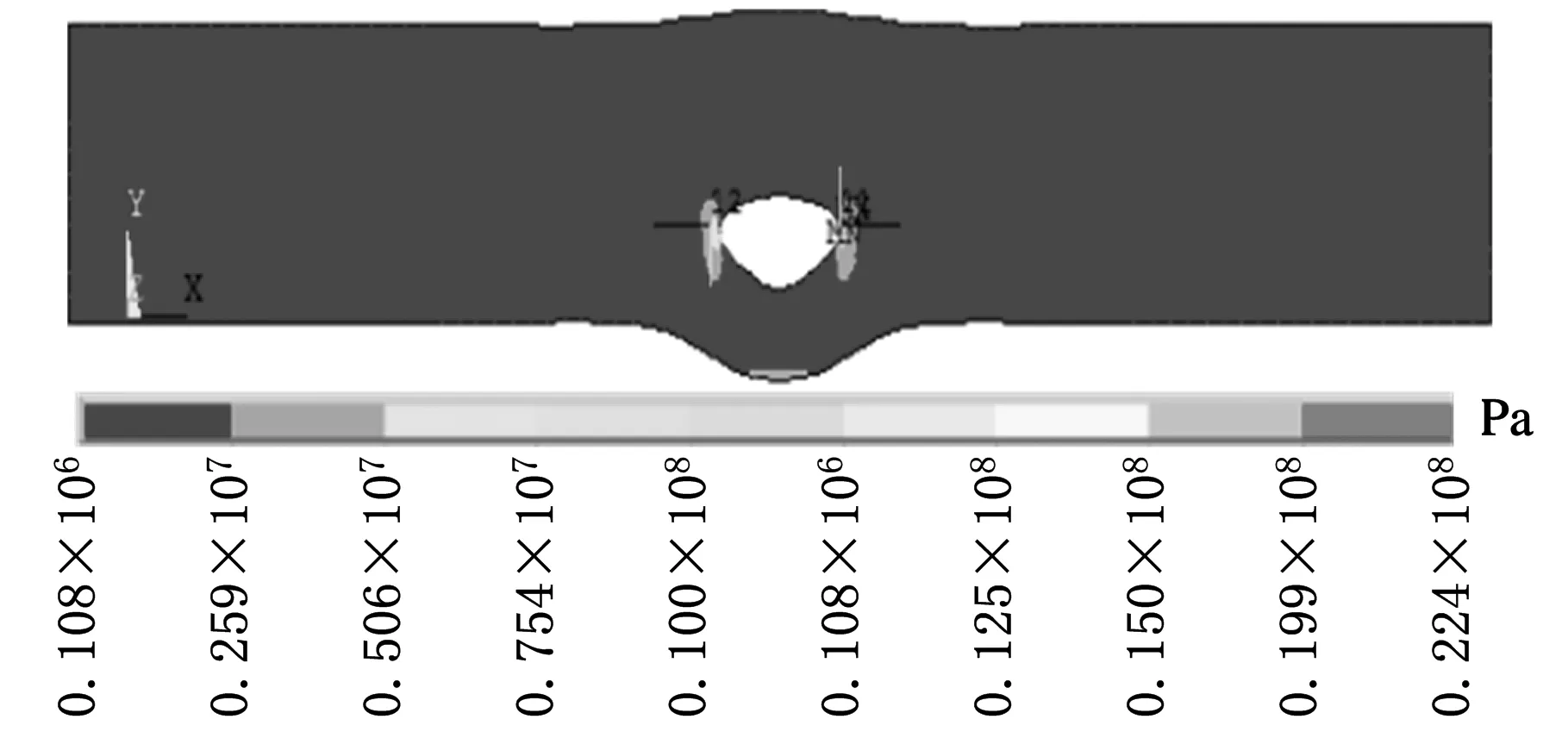

采用ANSYS13.0,基于虚拟裂纹闭合技术(virtualcrackclosuretechnique,VCCT)计算断裂能释放率,有限元模型如图4a所示。有限元计算单元选取ANSYS软件中的PLANE183单元,考虑到裂纹尖端应力场的奇异性会影响计算结果的准确性,故对裂纹尖端进行网格细化,裂纹尖端附近区域的节点最小间距小于0.02l,以确保计算结果更精确。仿真得到界面裂纹的等效应力云图(图4b),裂纹尖端最大等效应力为22.4MPa,约等于预加载拉应力的22倍,验证了裂纹尖端的应力奇异性非常突出的特点。

3.1裂纹断裂能释放率与载荷的关系

(a)有限元网格模型

(b)界面裂纹等效应力云图图4 VCCT法有限元网格模型和界面裂纹等效应力云图

图5 “模塑料-衬底”界面G-σ关系曲线

只变动已创建的有限元模型的载荷情况,其余参数不变。对模型加载不同的应力载荷,观察裂纹尖端断裂能释放率的变化,得到塑封芯片分层裂纹的断裂能释放率与载荷之间的关系,如图5所示。可知,裂纹尖端断裂能释放率与载荷成二次曲线的关系。当加载应力较小时,断裂能释放率上升速度缓慢;随着加载应力的增大,断裂能释放率上升得越来越快。

考虑断裂模型的裂纹方式,针对复合型裂纹进行分析,封芯片界面在周向拉应力σ作用下产生长2l的裂纹,放出的断裂能[7]为

U=πσ2l2B/E

(7)

由于裂纹表面积变化dA=2Bdl,所以断裂能释放率为

G=πσ2l/E

(8)

由式(8)可知,断裂能释放率G与载荷σ的平方成正比,由此验证了图5中断裂能释放率与载荷关系曲线的正确性。塑封芯片裂纹扩展的断裂能释放率与裂纹所受应力的平方成线性关系,即产生该长度的裂纹所需要的能量与内应力的平方成线性关系。因此要限制芯片界面纹理扩展,应通过合适的手段降低芯片内部的应力,以降低形成裂纹时释放的断裂能,使得断裂能释放率达不到芯片界面裂纹扩展所对应的断裂韧度。

3.2裂纹断裂能释放率与预置裂纹长度的关系

载荷σ=0.5 MPa,其余参数不变时,预置不同长度的裂纹,观察断裂能释放率的变化,得到断裂能释放率与预置裂纹长度之间的关系,如图6所示。可以看出,断裂能释放率与预置裂纹的半长也成二次曲线的关系。VCCT法基于裂纹扩展所需能量等于裂纹闭合所需能量的假设。当预置裂纹较小(0~2mm)时,对应的断裂能释放率很小,即裂纹闭合所需能量较小,且变化缓慢;当预置裂纹半长较大(2~4mm)时,随着裂纹长度的增加,断裂能释放率增长得越来越快,即裂纹闭合所需能量的增长越来越快;当预置裂纹达到一定程度(裂纹长度大于4mm)时,断裂能释放率达到非常大的值,该情况下,塑封芯片界面已经发生严重的分层损伤,甚至出现“爆米花效应”。

图6 “模塑料-衬底”界面G-l关系曲线

4 旧芯片回收重用工艺

通过分析芯片载荷、裂纹长度与断裂能释放率的关系可知,芯片应力过大极易导致芯片发生分层损坏,故在旧塑封芯片高价值回收重用的工业操作中,应注意回收过程的每一个细节,尽量减少旧芯片的分层损坏。

对旧塑封芯片的高价值重用主要通过废弃电路板无损拆解及后续处理实现,其回收工艺过程包括电路板拆解、芯片几何修复及芯片性能测试。电路板拆解是实现旧芯片回收重用的关键步骤。在电路板拆解之前,可先对待拆电路板进行预烘烤,以降低芯片内部的含水量,减小拆解加热过程中潮气扩散产生的湿应力对芯片的分层影响;拆解过程中,焊锡熔化加热温度需要合理设定,尽量减小热冲击产生的不确定热应力对芯片的损伤;应选取合理的力学方法使芯片与电路板基板拆卸脱离,以减小对芯片的机械力破坏。完成电路板拆解之后,下一步是对所得芯片进行几何修复。芯片几何修复是辅助环节,主要包括残余焊锡清除、引脚修复等过程。在进行焊锡清除时,需先加热芯片使引脚焊锡熔化,加热过程产生的热冲击极易导致芯片内部裂纹扩展而发生分层损伤,因此在实现熔焊的前提下应尽量降低加热温度并缩短加热时间,以减小热冲击对芯片的破坏作用。最后进行芯片性能测试,去除无用芯片,最终实现旧芯片的回收重用。

5 结论

(1)塑封芯片的分层主要受热应力、湿应力和蒸汽压应力共同作用,在面向废旧塑封芯片重用的回收工艺中,需要着重处理芯片的内应力问题。

(2)从“断裂能释放率-载荷”关系曲线可知,为了避免塑封芯片分层,须尽量减小芯片的内应力,同时保证塑封芯片工作环境的干燥度。

(3)获得了塑封芯片界面产生不同长度裂纹与所需能量大小的内在关系。断裂能释放率很大时,所对应的裂纹长度也较大,此时的芯片发生严重分层,甚至出现“爆米花效应”。

(4)为了增强塑封芯片界面抵抗分层的能力,可考虑提升塑封材料的力学性能,增强塑封材料的本体强度。

(5)在芯片回收重用工艺中,电路板拆解、芯片几何修复等过程均可能导致芯片发生分层损伤,在实际操作中应引以重视。

[1]刘福中,田晖,向东,等.家电产业与循环经济[G].北京:中国轻工业出版社,2010.

[2]郭秀盈,向东,段广洪,等.拆解芯片的可重用性研究[J].微电子学,2009(5):714-717.

GuoXiuying,XiangDong,DuanGuanghong,etal.InvestigationintoReusabilityofDisassembledChip[J].Microelectronics,2009(5):714-717.

[3]WongEH,KohSW,LeeKH,etal.ComprehensiveTreatmentofMoistureInducedFailure-recentAdvances[J].IEEEElectronicsPackagingManufacturing,2002,25:223-230.

[4]WongEH,TeoYC,LimTB.MoistureDiffusionandVaporPressureModelingofICPackaging[C]//IEEEProceedingsof48thElectronicComponentTechnologyConference.Seattle,1998:1372-1378.

[5]GallowayJE,MilesBM.MoistureAbsorptionandDesorptionPredictionsforPlasticBallGridArrayPackages[J].IEEEComponents,PackagingandManufacturingTechnology,1997,20:274-279.

[6]龙旦风.废弃电路板塑封芯片分层机理及可重用拆解方法研究[D].北京:清华大学,2013.

[7]程靳,赵树山.断裂力学[M].北京:科学出版社,2006.

[8]张永凯.面向重用的旧塑封芯片分层仿真与实验研究[D].北京:清华大学,2013.

(编辑张洋)

Simulation of Interfacial Delamination Crack of Waste Plastic Chips

Liu Xueping1Pang Zufu1,2Xiang Dong2

1.Graduate School at Shenzhen,Tsinghua University,Shenzhen,Guangdong,518055 2.Tsinghua University,Beijing,100084

This paper briefly analyzed the delaminated mechanism of waste plastic chips,got the facture energy release rate of chip layered interface crack through calculation,and established the judging criteria of interface crack propagation.Through simulation analysis,the influence rules among the chip internal stress load,crack length and fracture energy release rate required for crack propagation were obtained respectively.The results show that,the internal stress and structure’s defects of the waste plastic chips can lead to delamination crack’s generation and expansion.Finally,based on the results of theoretical and simulation calculations,this paper analyzed the old chip recycling and reuse technology,and proposed technical method to reduce the scathing of chip delamination.

waste plastic chip;delamination;crack propagation;fracture failure

2013-10-12

国家高技术研究发展计划(863计划)资助项目(2013AA040205,2013AA040207)

TN606DOI:10.3969/j.issn.1004-132X.2015.02.001

刘学平,男,1965年生。清华大学深圳研究生院先进制造学部副研究员。主要研究方向为机电控制、绿色设计与绿色制造。获省部级科技进步一等奖1项。发表论文30余篇。庞祖富,男,1988年生。清华大学机械工程系硕士研究生。向东,男,1972年生。清华大学机械工程系副研究员。