一种基于强度补偿的自由式光纤束差压传感器

胡 浩 钟丽琼,2 张大斌

1.贵州大学,贵阳,550025 2.贵阳学院,贵阳,550003

一种基于强度补偿的自由式光纤束差压传感器

胡浩1钟丽琼1,2张大斌1

1.贵州大学,贵阳,5500252.贵阳学院,贵阳,550003

对一种基于强度补偿的自由式光纤束差压传感器进行设计与研究。传感器探头部分采用同结构、双探头的设计,传感器探头采用机械式封装;对传感器的光纤部分进行了强度补偿设计与分析,并利用调制函数M,理论分析了补偿后的输出值R;在对两传感探头施加相等的压力p=20kPa情况下,改变光源的输出功率,测出光电探测器的输出电压值,并在两探头存在不同的压差Δp时,测出其输出值R。实验结果表明:通过强度补偿后,输出值R≈1,同时在不同的压差作用下,输出值R与压差Δp在一段区域内有较好的线性关系。研究结果表明:传感器的强度补偿效果明显,可实现压力差值的检测。

强度补偿;自由式;光纤束;差压传感器

0 引言

差压传感器广泛应用于微流量测量、泄漏测试、洁净间监测、环境密封性检测、气体流量测量、液位高低测量等高精度测量场合的压差检测。目前国内外对差压传感器的研究主要集中于传统的压阻式差压传感器与电容式差压传感器[1-4]。由于传统差压传感器存在不足,国内外学者开始对一些新型的差压传感器进行研究。

光纤传感技术具有很多优点,得到了很多学者的关注[5-6],已出现了一些基于光纤传感技术的差压传感器。Sheng等[7]、Jose等[8]分别提出了一种基于布拉格光栅的光纤差压传感器结构,该传感器灵敏度较高,但其结构复杂且成本很高,不利于推广。强度调制是光纤传感器技术中使用最广泛的一种调制方法,学者们对该方法进行了研究[9-13],但对基于强度调制的光纤差压传感器的研究很少。Kinugasa[14]提出了一种反射式光纤差压传感器的构思,利用反射面与光纤距离的变化来检测外部压力差的情况。佟成国等[15]设计了一种双C形弹簧管的光纤差压传感器,依据强度调制原理在两个双C形弹簧管内对压差进行检测。但现有文献对传感器的实现、探头结构的合理性、反射面的工作状态、误差的补偿等关键因素未做深入研究。本文提出了一种基于反射面形变的光纤束强度调制差压传感器,并对传感器的关键技术进行了分析与研究。

1 传感器的结构及原理

1.1传感器探头结构原理

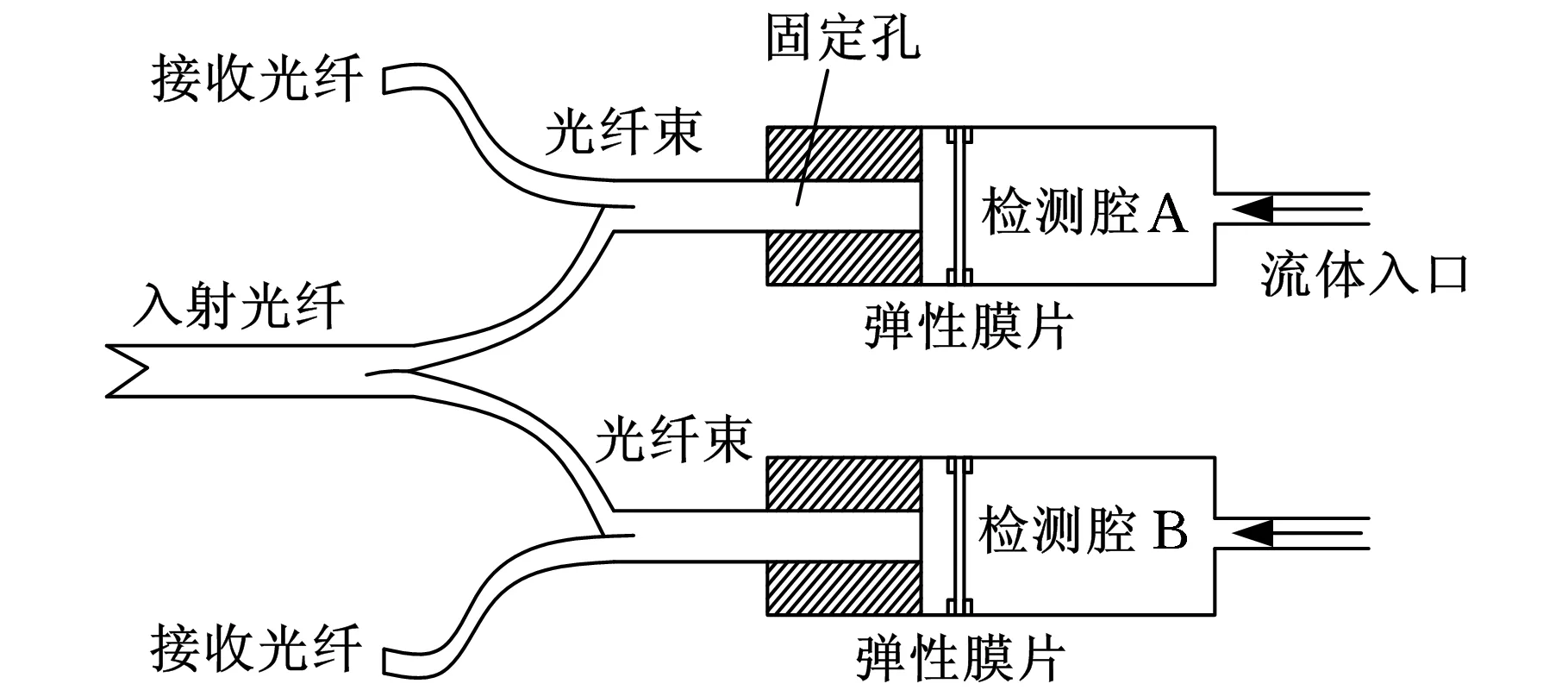

图1为光纤差压传感器探头部分的结构原理图。光纤差压传感器由两个结构相同的压力检测探头组成,被测流体首先进入检测腔A中,A腔内的压力增大,使弹性膜片发生形变,弹性膜片紧固在传感器探头壳体上,则接收光纤的输出光强度就会随之发生变化,通过检测出接收光纤输出光强的变化量来判断检测腔内的压力变化量。这种双探头的设计具有以下优点:探头部分能够自由活动,可以自由选择需要检测的位置进行检测;检测过程中,探头可直接固定于检测位置,而不用进行引流,从而避免了引流管引流过程发生的冻结、堵塞和迟滞现象;同时还能根据检测需要,设计出几何尺寸与检测范围不同的探头,用以满足一些特殊需求等。

图1 光纤差压传感器结构简图

1.2传感器的封装

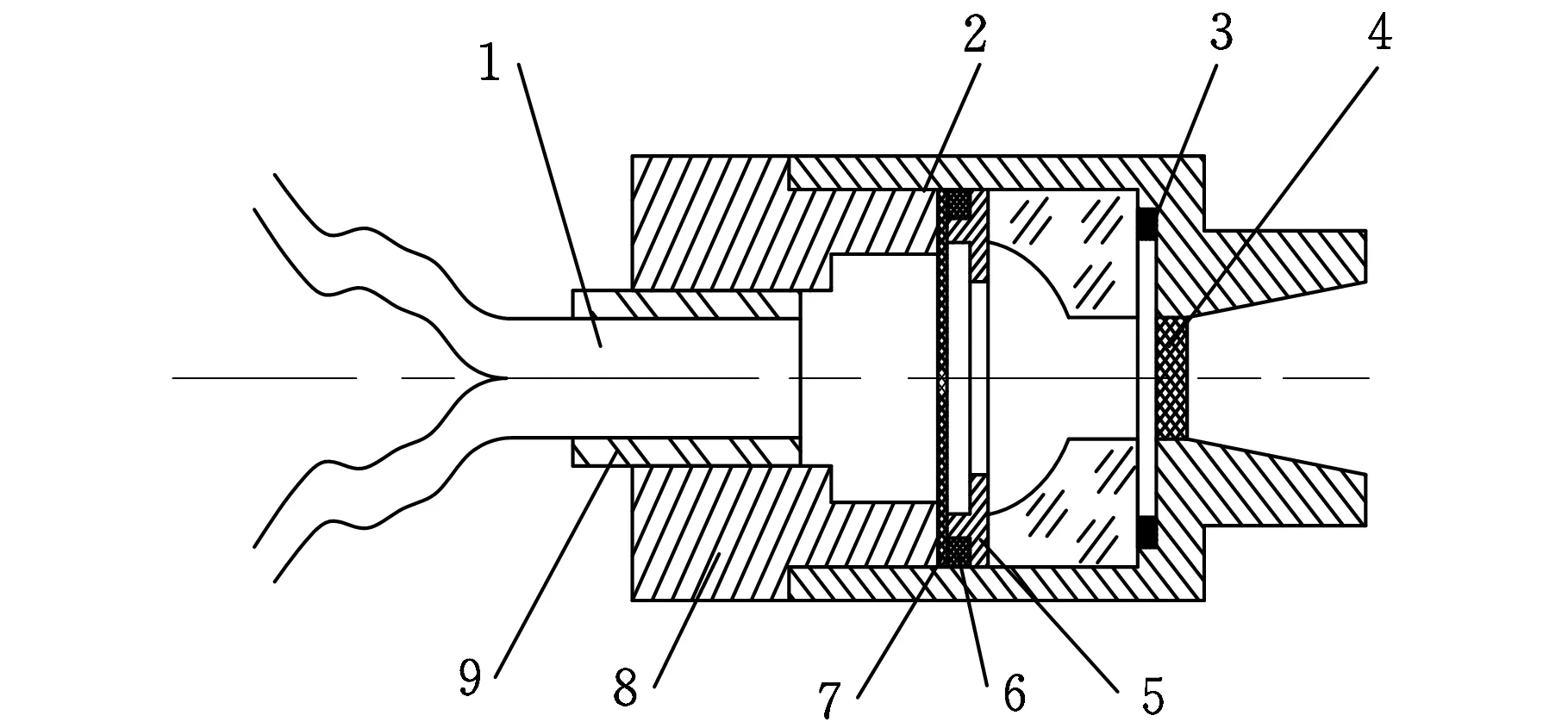

传感器探头在工作中要稳定可靠,不应受到外界碰撞、振动等因素的干扰,同时为了保护探头内的敏感元件和解决光纤与反射弹片中心对准问题,避免由两个探头本身结构的差异带来的误差,就必须对其进行封装。为了使探头稳固,便于加工实现、装配及维修更换,本文采用图2所示的机械式封装方法。

1.光纤束 2.壳体 3.垫圈 4.过滤网 5.挡圈 6.密封圈 7.弹性膜片 8.端盖 9.螺纹套图2 探头封装结构

图2中,流体从引入口流入,经过过滤网4后进入检测腔,为了减少流体的扰动,检测腔内安装了具有杯状空腔的玻璃体,玻璃体通过壳体2与挡圈5进行固定。为了防止泄漏,弹性膜片7与挡圈5之间加装了密封圈6。弹性膜片通过端盖8进行压紧固定,端盖8与壳体采用紧配合,光纤束1固定在螺纹套9内,加工时能较好地保证传感器壳体、端盖、螺纹套的圆度与同轴度,从而能保证光纤束与弹性膜片的中心对准,避免检测中某个探头因光纤束与弹性膜片的位置偏差而产生误差。螺纹套与端盖采用螺纹连接,并在螺纹套表面刻有刻度,从而可以通过螺纹配合的旋进来调整光纤束与弹性膜片的距离。通过机械封装还能在光纤束与弹性膜片之间形成暗腔,从而避免背景光带来的噪声。

1.3传感器的强度补偿

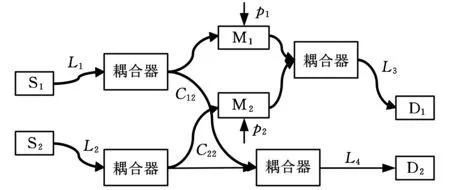

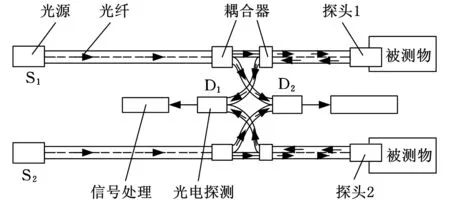

对于强度调制原理的反射式光纤差压传感器,不同探头的输出光强度势必会受到光源波动、光纤长度、光纤弯曲度、耦合器件等因素的影响,从而使检测结果存在较大误差,因此,应对光纤差压传感器进行强度补偿。如图3所示,利用光桥平衡方法对其进行补偿;图4为其光路的结构图。

图3 强度补偿原理图

图4 光路结构图

图3、图4中,两光源S1、S2轮流等时发光,t1表示S1的发光时间,t2表示S2的发光时间,t1时间内,光源S1发出的光经Y形耦合器分为两路,一路进入探头M1,经反射后到达光电探测器D1,另一路直接到达光电探测器D2;t2时间内,光源S2发出的光经Y形耦合器分为两路,一路进入探头M2,经反射后到达光电探测器D1,另一路直接到达光电探测器D2。差压传感器的两探头结构相同,其调制函数分别为

(1)

式中,μ为反射率;p1、p2分别为两探头所受到的外界压力;N为入射光纤与接收光纤的数值孔径;l为光纤之间的距离;r为光纤半径;n为接收光纤数量;RB为弹性膜片半径;A为弹性形变系数;h为光纤与膜片调定距离。

探测器D1、D2的输出值大小主要由光源输出光功率、光纤透过率、光探测器灵敏度、耦合器耦合比与检测探头调制特性等参数决定。经过图3的强度补偿之后,在t1时间内,探测器D1、D2的输出值可表示为

(2)

其中,S1、S2分别为两光源的输出光功率;L1、L2、L3、L4分别为各输入、输出光纤的透过率;D1、D2分别为两光电探测器的灵敏度;C12、C22为耦合比。在实际测试中,探测器D1、D2均以电压信号输出,单位为V。

在t2时间内,探测器D1、D2的输出值可表示为

(3)

分别将D1、D2的输出值相除可得

(4)

(5)

以式(4)、式(5)的比值作为最后的测量值:

(6)

再把调制函数M1、M2代入式(6)可得

(7)

因为设计中传感器两探头的结构相同,所以可认为其结构参数N、l、r、n、RB、A、h相等,则输出值R的大小由两探头外界压力p1、p2所决定。

由式(7)还可看出,光源功率的波动、光纤传输损耗的变化以及光探测器灵敏度的漂移都已经得到了消除,而耦合比对系统误差的影响已经很小,可通过后期的计算对其进行修正。

2 实验结果及分析

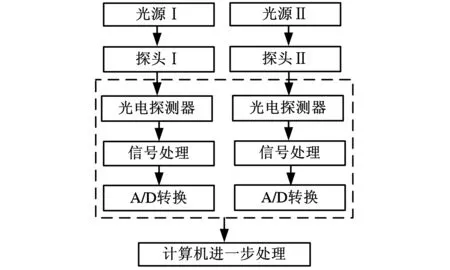

应用上文设计的光纤束差压传感器进行强度补偿效果实验,实验中使用光强检测系统分别检测两传感器探头输出的电信号,其检测系统如图5所示。

图5 光强检测系统

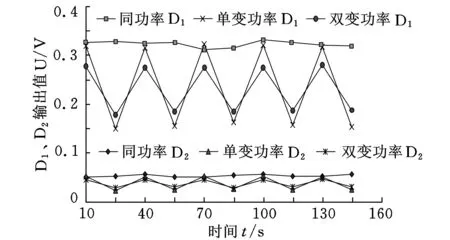

实验中光源选用半导体激光器LD,该激光器具有很窄的输出光谱线宽和出色的边模抑制比,其输出峰值波长为1310 nm。光电探测器选用PIN光电二极管,该光电二极管工作波长范围为1100~1650 nm,暗电流最大为1 nA,光响应度最小为0.85 A/W,响应时间为0.1 ns。调定传感器探头中光纤束与膜片的初始距离为0.5 mm,膜片材料为不锈钢表面镀铝镜,光纤束为多股入射光纤与单股出射光纤加工成束。通过控制电路使光源轮流发光,其发光间隔时间设置为15 s,在外界压力作用下,测试结果(两测试探头的作用压力均为20 kPa)如图6、图7所示。

图6 D1、D2输出值

图7 强度补偿R值

图6、图7所示分别为对传感器两探头施加相同压力且压差为0时,光源产生功率波动,经过光电探测器检测到的两探头电压值。第一次记录时间为10 s,以后每隔15 s记录一次。当光源为同功率输出时,输出电压值变化很小,在图6中近似为一条直线;当光源为变功率输出时,输出电压值变化较明显,在图6中呈锯齿形的波状。如果不对这类波动进行强度补偿,得到的测量值与真实值之间就存在较大误差。因此,本文应用图3所示强度补偿方法对其进行了补偿。图7中的R值即为应用补偿算法得到的数据处理结果,可以看出,即使光源发生了较大功率变化,R值也在1附近变化,不难算出同功率时R=0.9982,单变功率时R=1.008,双变功率时R=0.9968,这就说明通过强度补偿后的输出值不会随光源的波动而变化,其输出值主要由两探头之间的差压大小所决定,从而通过本设计能较好地实现误差补偿。

图8所示为两传感探头在不同的压力作用下,形成不同的压差Δp时,输出的R值变化情况。从图8中可看出负压(即探头2压力大于探头1压力)与正压(即探头1压力大于探头2压力)的前端曲线线性度较好,可把线性度很好的-40~40 kPa压力区域作为差压传感器的工作区域,再对强度补偿后的R值进行平移及线性化标定,即可使输出值与各压差值较好地对应,从而实现对外界压差的检测。

图8 Δp-R曲线

3 结论

(1)本文提出了一种双探头结构的自由式光纤束差压传感器,这种双探头的设计使得探头能够自由活动,可以自由选择需要检测的位置进行检测。探头还能直接固定于检测位置,而不用进行引流,从而避免了引流管引流过程发生的冻结、堵塞和迟滞现象。根据检测需要,还可设计出几何尺寸与检测范围不同的探头,从而满足一些特殊需求。

(2)对传感器探头结构进行了设计,采用机械式封装方法对其进行了封装,使探头具有稳固、便于加工实现、便于装配、便于维修更换等优点,同时还能使两探头结构相同,从而避免了由两个探头本身结构的差异带来的误差。对传感器进行了强度补偿设计,应用光桥平衡补偿法实现了传感器的强度补偿,经过该方法的强度补偿后其输出值为式(6),可见这一输出量R仅由两探头外界压力值的变化所决定。

(3)应用该传感器结构进行了实验,实验结果表明,传感器的强度补偿效果明显,经过强度补偿后的信号,通过后期的计算处理即可对两传感探头之间的压差值进行输出,从而实现差压传感器的检测过程。

[1]Albert C J, Steven C. Thermal Stress Analysis for Differential Pressure Sensors[C]//Proceedings of International Mechanical Engineering Congress and Exposition. Orlando,2005.

[2]Firtat B, Moldovan C,Iosub R, et al. Differential Piezoresistive Pressure Sensor[C]//International Semiconductor Conference.Sinaia, 2007: 87-90.

[3]Hein S, Holzne K, Schlichting V, et al.Capacitive Differential Pressure Sensor with High Overload Capability Using Silicon Glass Technology[C]//International Conference on Solid-state Sensors and Actuators.Chicago, 1997:1477-1480.

[4]Shanmugavalli M, Uma G, Umapathy M. Uncertainty Analysis of Micro Differential Pressure Sensor Using Interval Analysis[J].International Journal on Smart Sensing and Inteligent Systems,2009,2(3):463-476.

[5]魏莉,周祖德,黄俊,等.一种光纤光栅非接触机械振动传感器的研究[J].中国机械工程,2013,24(14):1873-1876.

Wei Li, Zhou Zude, Huang Jun, et al. Study on Non-contact Mechanical Vibration Sensor with FBG[J].China Mechanical Engineering, 2013,24(14):1873-1876.

[6]丁国平,周祖德,胡业发.基于光纤光栅的磁力轴承磁力在线测量系统[J].中国机械工程,2009,20(11):1331-1334.

Ding Guoping, Zhou Zude, Hu Yefa. Fibre Bragg Grating Based Magnetic Force Online Measurement System for Magnetic Bearings[J].China Mechanical Engineering,2009,20(11):1331-1334.

[7]Sheng Haojan, Liu Wenfung, Lin Kueiru,et al. High-sensitivity Temperature-independent Differential Pressure Sensor Using Fiber Bragg Gratings[J].Optics Express,2008,16(20):14-18.

[8]Jose L A V, Manoel F D S, Ricardo F S, et al.Fiber Optics Differential Pressure Transducer: US,7266261[P].2007-09-04.

[9]Rindorf L, Hoiby P E, Jensen J B,et al. Towards Biochips Using Microstructured Optical Fiber Sensors[J].Analytical and Bioanalytical Chemistry,2006,385(8):1370-1375.

[10]Tang Yu, Liu Chuanju. Study on Optical Fiber Sensor and Its Application[J].Science & Technology Information,2009(7):17-18.

[11]Zawawi M A, O’Keffe S,Lewis E. Intensity-modulated Fiber Optic Sensor for Health Monitoring Applications:a Comparative Review[J].Sensor Review, 2013, 33(1): 57-67.

[12]Nevshupa R, Conte M, van Rijn C. Measurement Uncertainty of a Fiber-optic Displacement Sensor[J]. Measurement Science and Technology, 2013, 24(3):510-514.

[13]Moro E A, Todd M D, Puckett A D.Performance Optimization of Bundled Fiber Optic Displacement Sensors[C]//Proc. SPIE, Smart Sensor Phenomena, Technology, Networks and Systems Integration. San Diego, 2012:1112-1117.

[14]Kinugasa S.Differential Pressure Sensor Using Common Optical Fiber Path[C]//IEEE Sensors 2006, EXCO.Daegu, 2006: 1039-1042.

[15]佟成国,杨军,刘志海,等.双弹簧管光纤差压传感器[J].光子学报,2004,33(10):1172-1175.

Tong Chengguo,Yang Jun,Liu Zhihai,et al. Fiber Optic Diferefitial Pressure Sensor with Twin Borden Tubes[J].Acta Photonica Sinica,2004,33(10):1172-1175.

(编辑陈勇)

A Kind of Freestyle Optical Fiber Bundle Differential Pressure Sensor Based on Intensity Compensation

Hu Hao1Zhong Liqiong1,2Zhang Dabin1

1.Guizhou University,Guiyang,5500252.Guiyang College,Guiyang,550003

A kind of freestyle optical fiber bundle differential pressure sensor based on intensity compensation was designed and researched. Firstly, the sensor probe part was designed with double probe and the same structure, and was packaged by mechanical style. Then, the sensor fiber part was designed and analyzed on the intensity compensation, after the compensation, the output value ofRwas analyzed theoretically with the modulation functionM. Finally,Rwas tested out under different conditions, changing the output power of the light source when there is same pressurep=20 kPa in two probes, or inputting different pressures in two probes.Experimental results show that: through strength after compensation, the output valueR≈1, at the same time under the influence of different pressure differentials, the output valueRand pressure difference Δpwithin a certain area is of a good linear relationship. Through the above research it is proved that the effects of intensity compensation are obvious and can detect pressure difference.

intensity compensation;freestyle;optical fiber bundle;differential pressure sensor

2013-08-28

贵州省科学技术基金资助项目(20112190);贵州省科技厅、贵阳市科技局、贵阳学院联合基金资助项目(LKG201339)

TH74;TH823DOI:10.3969/j.issn.1004-132X.2015.02.010

胡浩,男,1980年生。贵州大学机械工程学院讲师。主要研究方向为传感器技术、机械制造等。发表论文9篇。钟丽琼(通信作者),女,1981年生。贵阳学院机械工程学院讲师,贵州大学机械工程学院博士研究生。张大斌,男,1976年生。贵州大学机械工程学院副教授。