桐木板材表面化学镀镍工艺的研究

刘西德

(曲阜师范大学化学与化工学院,山东 曲阜 273165)

桐木板材作为普通的材料,在建筑、装饰等方面有着广泛的用途,具有金属、塑料等其他材料无法比拟的资源优势和环境友好特性。但由于木材自身变异性大,易腐,易燃,抗静电性能弱,不导电,电磁屏蔽效果差等特点,使得桐木板材的应用范围受到限制。随着科学技术的发展,木材功能性表面改性技术也取得了较大的发展,由原来的阻燃、防虫蛀、抗裂、防变形等性能改良,逐渐发展为在此基础上注重赋予木材某些特殊功能。利用化学镀技术在木材表面沉积一层金属[1-2],改变木材表面的导电性能,制造木材金属复合材料,不但可以保持木材本身所特有的表面装饰效果及温度调节、隔音、湿度调节等性能,还具有令人满意的电性能,并具有很高的强重比。改变木材本身所不具备的屏蔽电磁波等性能,拓宽木材的应用范围及利用效果,木材金属复合材料作为新一代功能性材料必将具有经济价值和新的应用领域。

化学镀主要是利用适宜的还原剂使溶液中的金属离子在催化剂活化表面还原析出成金属镀层的一种化学处理方法。化学镀的沉积过程是液相离子通过溶液中的还原剂在金属或其他材料表面上的还原沉积。化学镀的关键是还原剂的选择和应用,最常用的还原剂是次亚磷酸钠和甲醛,近年来又逐渐采用其他多种还原剂如肼、硼氢化物、胺基硼烷和它们的衍生物等。实际上,化学镀是一种无外加电场的电化学过程,由于具有镀层均匀、硬度高、耐磨、耐腐蚀性好、操作方便等优良的特性,越来越被广泛应用[3-5]。

1 实验部分

1.1 仪器与试剂

氯化镍,次亚磷酸钠,柠檬酸钠,氯化氨,氯化钯,氯化亚锡,盐酸,锡粒,氨水,无水乙醇(均为分析纯)。

JSM-6700F 型冷场扫描电镜(FSEM),QZ77-101 远红外辐射干燥箱,FA2004N 光电天平,CS501型超级恒温水浴器,PHSJ-4A 型pH 计。

1.2 桐木板材表面预处理

首先将桐木板材表面的木屑、灰尘清洗除去,由于桐木板材表面存在一些脂溶性成分,会对镀层质量及镀层与镀件之间的结合力产生不利影响,因此施镀前需用溶剂将桐木板材表面的脂溶性物质除去。使用苯醇混合溶剂(苯∶乙醇=2∶1)在室温条件下浸泡桐木板材20min,将脂溶性成分溶解除去,然后洗净、烘干,避免对镀层产生影响。

1.3 敏化和活化处理

桐木板材在进行化学镀镍时,其表面必须具有催化活性中心,在化学镀镍过程中才能起到催化作用,加速镍离子在桐木板材表面的沉积。要使桐木板材表面具有催化活性中心,必须对其进行敏化和活化处理[6]。敏化就是使非金属表面吸附一些易氧化的物质;活化处理就是将此吸附有还原剂的镀件浸入含有氧化剂即贵金属离子的溶液中,使贵金属析出在镀件表面上形成催化活性中心。

敏化剂溶液:取10.2g 氯化亚锡溶解于40mL 浓盐酸中,然后加入蒸馏水稀释至1000mL。为防止Sn2+被氧化成Sn4+,溶液中需放入一些锡粒。

活化液:取氯化钯0.22g 溶解于2.5mL 浓盐酸中,并加蒸馏水稀释至1000mL。

敏化处理是将预处理过的桐木单板放入敏化液中,在30℃的恒温条件下,敏化处理10min,并不断搅拌,然后水洗。将敏化处理过的镀件放入活化液中,在30℃恒温条件下处理10min, 并不断搅拌,然后水洗干净即可。

1.4 桐木板材表面化学镀镍

将经过敏化、活化处理的桐木板材置于一定温度恒温槽内的镀镍容器中,倒入镀镍溶液并用氨水调整镀液的pH 值,化学镀镍即可开始。镀镍过程中每隔10min 搅拌1 次,施镀时间控制在40min 左右,然后取出镀件,经水洗后烘干并称重。

镀液组成:分别称取氯化镍(NiCl2·6H2O)、次亚磷酸钠(NaH2PO2·H2O)、柠檬酸钠(C6H5Na3O7·2H2O)、氯化氨(NH4Cl),溶解于1000mL 蒸馏水中即可。

2 结果与讨论

2.1 桐木板材表面化学镀镍的结构表征

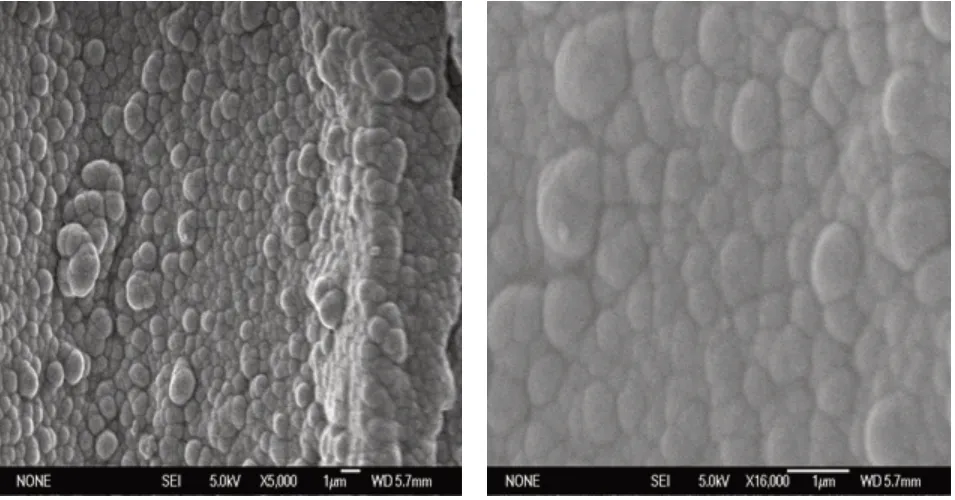

实验条件:加速电压5.0kV,加速电流10μA,工作距离7.0mm,分辨率为微米级。由图1 可知,木板表面形成了一层致密而且均匀的Ni-P 合金镀层,镀层结晶细致、平整光亮。在扫描电镜下可以看到桐木板材表面已经完全均匀地被金属包裹,表面形成了光亮的金属镀层。

图1 桐木单板表面化学镀镍电镜扫描图

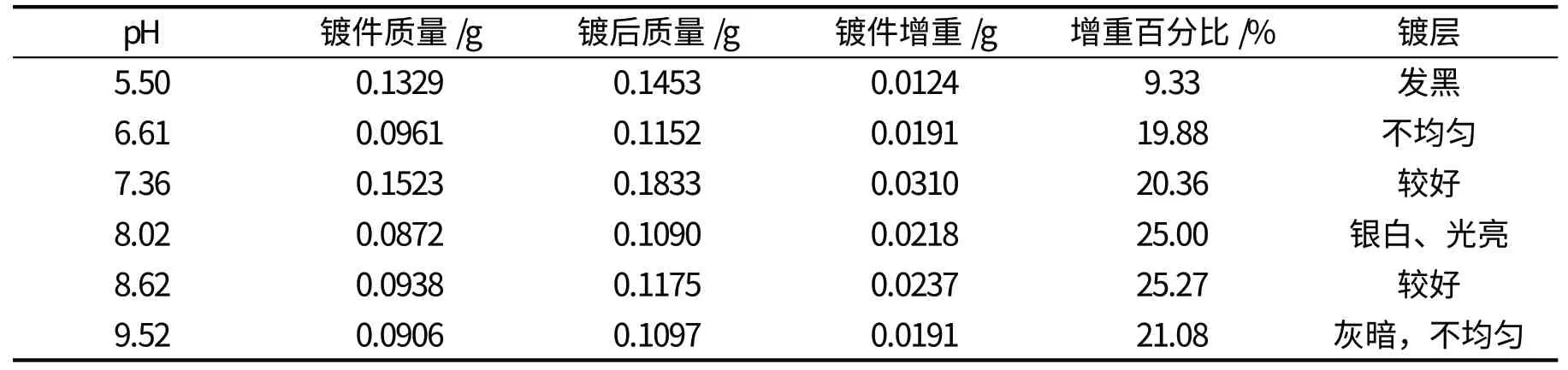

2.2 镀液pH 值对镀层质量的影响

镀镍溶液的pH 值对镍的沉积速度影响较大。随着镀液pH 的增加,H2PO2-的还原能力增强,因此镍在桐木板材表面的沉积速度加大,随着pH 值的升高,镀层质量先增加后降低。实验结果表明,镀液pH 值过高,会使镀层变得灰暗、粗糙,镀层结构松散,镀层与基体之间结合力较弱,镀层易脱落。这是由于过高的pH 值会使镀液分解,容易出现混浊,从而降低了次亚磷酸钠的还原能力,且镀层夹带的镀液沉淀物共沉积,影响了镀层的质量。桐木板材表面化学镀镍的最佳pH 值控制在8.0 左右为宜。

表1 65℃时镀液不同pH 值对镀件质量影响的实验结果

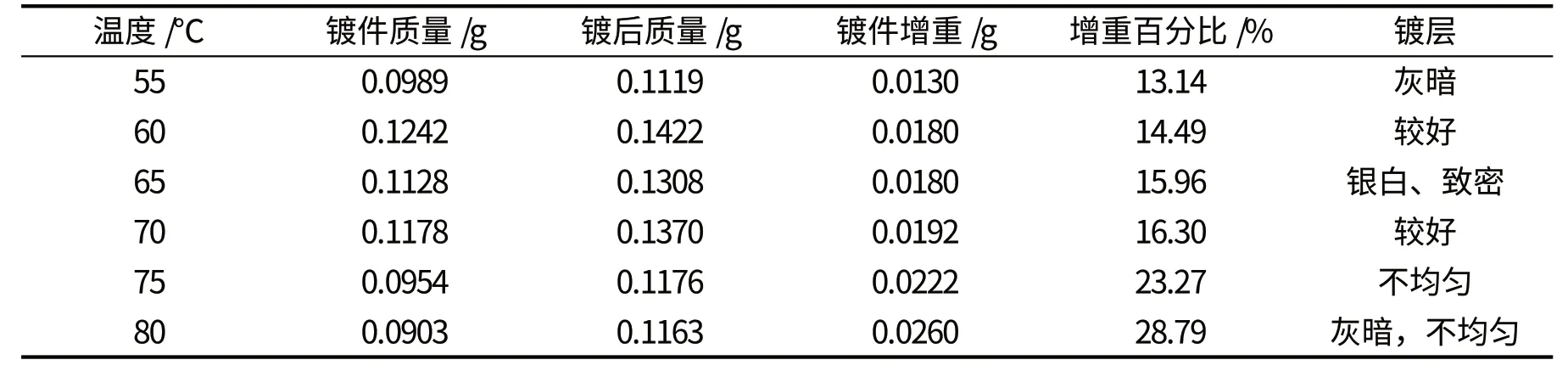

2.3 镀液温度对镀层质量的影响

桐木板材表面化学镀镍过程中,温度对镀层质量的影响较大。在敏化、活化、化学镀镍过程中,温度都必须严格控制。经多次实验可知敏化、活化过程温度应控制在30℃左右。温度低于15℃时,敏化、活化效果不好;温度较高时,镀层质量差且不均匀。化学镀镍过程中提高温度,有利于镀镍反应的进行,镍的沉积速度加快;若温度过高,镀层质量反而下降。这是因为温度过高时,镀液挥发性增加,镀液不稳定,容易氧化分解而出现浑浊。这时镀层变得粗糙,出现针孔和皱褶,金属镀层与桐木板材之间的结合力变小。根据实验结果,桐木板材表面化学镀镍的温度控制在65℃为宜。

表2 pH 为8.0 时不同温度下镀件质量的实验结果

2.4 镀液主盐浓度对镀层质量的影响

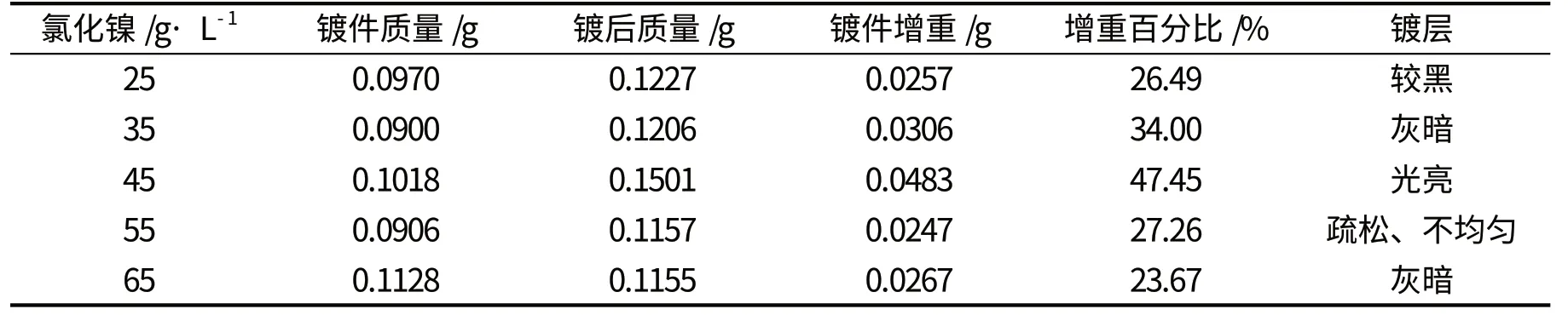

桐木板材化学镀镍过程中,氯化镍作为化学镀镍的主盐,在镀液中提供反应生成金属镍的来源,其浓度对于镀层质量及镀层之间的结合力影响较大。氯化镍浓度过小,则无法提供足够的金属镍离子进行施镀反应;浓度过大,容易造成金属镍的沉积速度较快结合力较弱,而且镀液中还容易形成氢氧化物沉淀,使得镀液的稳定性变差。实验结果表明,NiCl2·6H2O 的浓度控制在45g·L-1左右为宜。

2.5 络合剂对镀层质量的影响

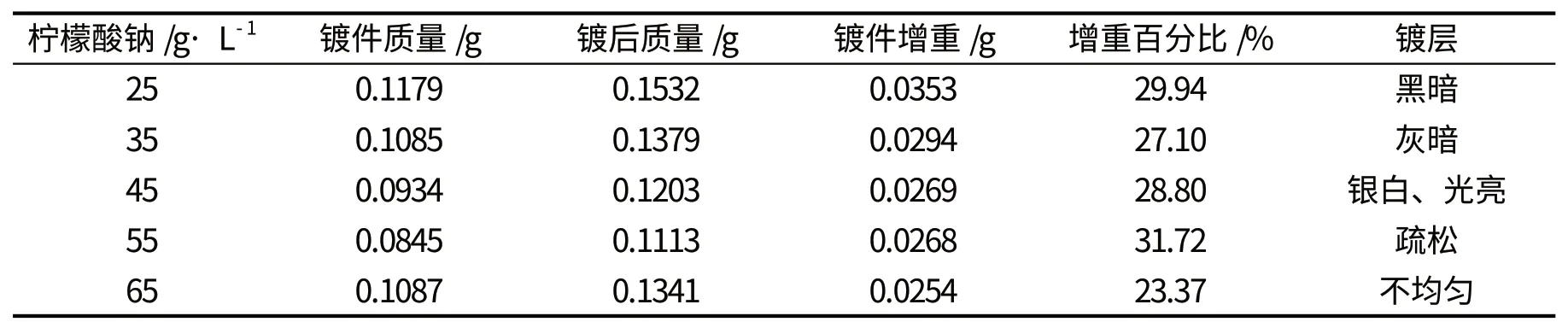

化学镀镍过程中络合剂具有重要的作用,络合剂与镍离子生成镍络合物,可降低游离镍离子的浓度,防止沉积速度过快和在进行化学镀后期由于溶液中亚磷酸离子的积累,与游离的镍离子结合生成亚磷酸镍白色沉淀,同时还防止在碱性溶液中由于镍离子浓度过大造成的氢氧化镍沉淀。镀液中络合剂的用量对于镀层质量具有较大的影响,化学镀镍可使用的络合剂种类较多,实验发现水杨酸及酒石酸作为络合剂时,镍的沉积速度较小而没有实用价值,在桐木板材化学镀镍过程中柠檬酸钠作为络合剂效果较好,实验结果表明柠檬酸钠络合剂的用量控制在45g·L-1为宜。

表3 镀液温度65℃、pH 为8.5 时不同主盐浓度时镀件质量的实验结果

表4 络合剂不同用量对镀层质量影响的实验结果

3 结语

桐木板材化学镀镍的试验,有许多工作值得认真探索和尝试,虽然经过多次实验,确定了桐木板材表面化学镀镍的工艺流程和控制条件,但是实验的许多方面还需要进一步的研究。随着研究的深入和加强,桐木板材化学镀镍技术必将更加完善,桐木板材金属复合材料的应用前景将更加广泛,其社会效益和经济价值会得到充分的体现。

[1] 王立娟,李坚.木材化学镀镍工艺学基础[M].北京:科学出版社,2007:43-49.

[2] 胡信国,张钦京.化学镀镍技术的新进展[J].新技术新工艺,2001(2): 35-37.

[3] 田从学,杨东平.化学镀Ni-Cu-P 添加剂的研究[J].电镀与环保,2002,22(6):12-14.

[4] 刘西德,崔培英.陶瓷材料表面化学镀镍[J].化学世界,2006,47(1):54-56.

[5] 刘铁虎,王毅坚.一种高速化学镀Ni-Cu-P 合金工艺[J].表面技术,2000,29(6):43-46.

[6] 刘西德,李修善.橡胶表面化学镀镍[J].应用化学,2006,23(1):113-114.

[7] 李鹏,黄英,黄涛,等.非金属材料化学镀镍工艺与镀层性能研究[J].应用化工,2003,32(5):1-5.

[8] 李鹏,黄英,熊佳,王琦洁.玻璃纤维化学镀Ni-Fe-P合金的研究[J].功能材料,2005,36(2):263-266.

[9] 杨连威,姚广春,王东署.碳纤维镀铜及其对铜基复合材料界面影响[J].化工学报,2005,56(7):1343-1348.