某炼厂渣油加氢装置催化剂寿命预测及原油加工建议

王志勇

(中国石油广西石化公司,广西 钦州 535008)

某炼厂400 万t·a-1渣油加氢脱硫装置是目前国内同类装置中规模最大、工艺技术最先进的一套装置,装置引进美国 UOP 公司RCD Unionfining工艺技术,设计原料为沙中、沙轻(1∶1)混合原油的68.9%减压渣油和31.1%的减压重蜡油,残炭15.8%,金属(Ni+V)97.55×10-6,硫含量4.46%,氮含量3025×10-6,属高硫、高残炭、高金属、高氮含量性质苛刻原料,最大量生产硫含量小于0.4wt%,氮含量小于1300×10-6,金属(Ni+V)含量小于11×10-6,残炭小于6.2wt%的催化裂化装置进料(脱硫渣油)产品,同时生产部分柴油和少量石脑油。装置设计开工时数8000h,在处理设计原料时催化剂的预期寿命是333d,加工减压渣油和减压重蜡油400 万t,两系列催化剂沉积金属总量为(Ni+V)361.8t、Fe 23.4t。

装置于2014 年8 月30 日一次开车成功,反应一系列采用的催化剂为美国ART 公司催化剂,反应二系列采用的催化剂为美国Albemarle 公司的催化剂。由于渣油加氢装置是重油加工流程中的关键环节,所以装置从开工后一直保持较高负荷运转,截至2015 年6 月底已累计运转303d,加工渣油原料313×104t。但在装置运行周期的不同阶段,随着催化剂的活性下降,适宜加工原料的性质、产品分布与脱硫渣油的产品性质均有显著差异,不仅直接影响下游催化装置的加工量与收率,对全厂物料平衡也会产生很大影响。同时该厂已经确定2016 年3 月份开始进行全厂大检修,为了实现全厂大修和渣油加氢装置的催化剂更换同步进行,准确预测和控制装置催化剂的失活速度,确保装置能够运行到明年3 月份,对原油采购以及制定和实现生产计划,实现经济效益最大化意义重大。

1 影响催化剂寿命的因素及催化剂寿命预测

1.1 影响渣油加氢催化剂寿命的因素

装置操作苛刻度水平是影响催化剂寿命的主要因素。越高的苛刻度需要越高的温度。高苛刻度下,金属沉积量和结焦量增加,加速了催化剂的积垢失活速率。因此,操作苛刻度(如原料含硫、金属、残炭高、或RFCC 进料硫、金属、残炭含量低)高于设计值,将降低催化剂寿命。为保证催化剂的设计寿命,需要保持苛刻度在设计目标水平,避免在快速污染催化剂的工艺条件下操作。催化剂寿命也受进料量和氢分压影响。在高于设计进料速率和/或低于设计氢分压下操作都将缩短催化剂寿命。增加进料速率将导致大量的金属沉积在催化剂上,从而缩短催化剂寿命。增加进料量后,为满足产品质量要求,需要更高的温度来脱除更多的杂质。减小氢分压将导致结焦速率的增加,从而缩短催化剂寿命。

1.2 装置催化剂寿命预测

渣油加氢装置至2015 年6 月底,已连续运行303d,已经接近设计的333d 的运行周期,但本批催化剂目前仍具有相当高的活性和选择性,相当于在催化剂的设计中期活性水平运行,主要得益于本周期内所加工原料性质要优于设计原料性质,同时生产操作控制得当,加工总苛刻度低于设计水平,以下对催化剂寿命作出预估。

1.2.1 根据混合原料加工量预估

截至2015 年6 月底,本装置催化剂已连续高负荷运行303d,累计加工减压渣油与减压重蜡油混合进料313×104t,接近80%设计加工负荷,按加工量预估,本批催化剂寿命还有2.5 个月。

1.2.2 按催化剂上沉积金属量预估

由于装置原料和产品金属含量(Ni+V)化验分析频次偏低(2 次/周),可能导致计算存在一定误差,但采取平均值估算的方法,仍然可以通过金属沉积总量指标来判断催化剂的剩余运行时间。根据化验分析数据平均值计算,截至2015 年6 月底,催化剂上已沉积金属(Ni+V)共计165.8t、Fe 9.27t,如果按照(Ni+V)361.8t、Fe 23.4t 的沉积金属总量测算,两系列催化剂还可加工金属含量相近的原料约9.5 个月。

图1 催化剂上的金属沉积量情况

1.2.3 按催化剂结焦积垢程度预估

由于装置加工原料性质相对比较稳定,原油油品种类变化不大,主要加工原油为沙中、沙轻、阿曼、上扎库姆、达尔、伊轻原油的混合油,各反应器床层压降变化不大,各反应器压降自开工以来一直非常稳定。如果假设焦炭沉积在催化剂上的数量、比例与设计相当,按脱残炭平均值计算,催化剂结焦积垢约为设计的45%左右,两系列催化剂在满足设计原料及产品质量要求的前提下,还可运行约10 个月。

图2 1 系列反应器压降图

图3 2 系列反应器压降图

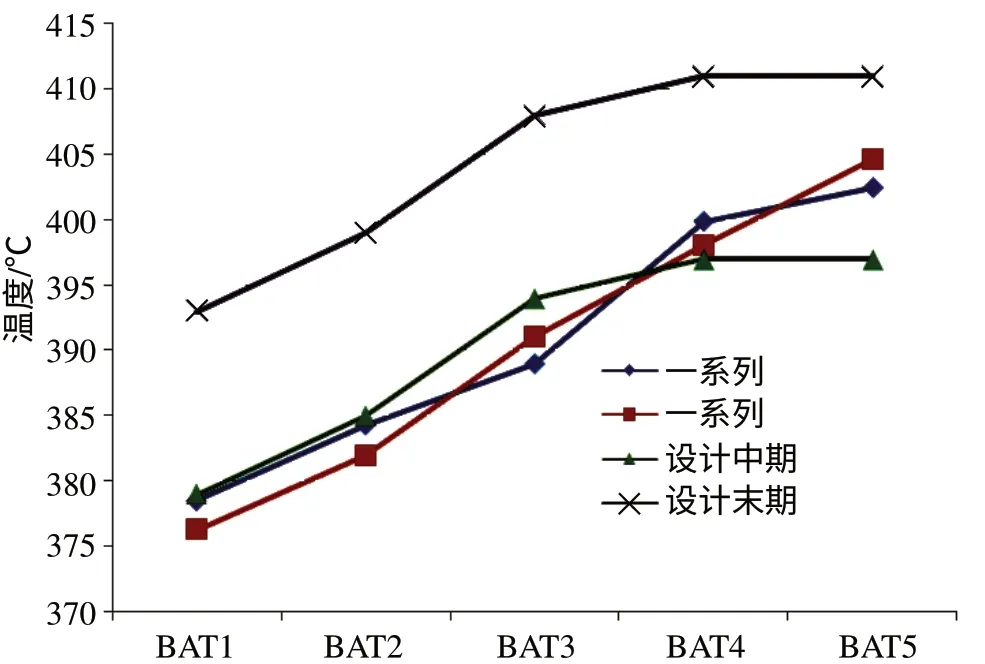

1.2.4 根据反应温度分析

截至2015 年6 月底,装置两系列催化剂平均温度(CAT)已提至391.5℃(设计为383 405℃),如按设计2℃/月提温速度计算,催化剂可以再运行7 个月左右。按设计要求在加工设计原料时,要想达到渣油加氢催化剂的均匀失活,各床层BAT 与CAT 应按如下要求控制: BAT(1)=CAT-12、BAT(2)=CAT-6、BAT(3)= CAT+3、BAT(4)= BAT(5)=CAT+6。装 置 自 开工以来BAT 温度一直控制较好,目前一系列反应温度 分 别 为BAT(1)=378.5,BAT(2)=384.3,BAT(3)=389,BAT(4)=399.9,BAT(5)=402.5,二系列反应温度分别为BAT(1)=376.3,BAT(2)=382,BAT(3)=391.1,BAT(4)=398.1,BAT(5)=404.7。如果装置继续运行,为了保证四反与五反催化剂能够顺利卸出,在今后运行周期内,必须保持四反与五反催化剂床层的任一点温度不超过425℃,否则催化剂结焦积垢会相当严重,可能导致卸剂困难。另外,受催化剂总活性降低限制,在达到设计操作目标的情况下,要想实现催化剂均匀失活,装置操作也将面临严峻挑战。综上所述,渣油加氢装置催化剂运行周期虽然已经接近设计值,但由于所加工原料苛刻度低于设计水平,在设计条件下,如果控制好提温的速度,催化剂寿命还有约7 8 个月。

图4 反应器BAT 温度图

2 加工原油性质建议

虽然本周期内加工总苛刻度低于设计水平,但有些原料性质也较苛刻,如残炭高,某些原油品种金属和硫不活泼,不易脱除等。上述因素导致装置各床层催化剂的利用率不均匀,活性损失不相同,对各床层催化剂均匀失活提出挑战。要想充分利用催化剂的剩余活性,需要对本周期剩余运行时间内所处理的原油性质提出建议。

2.1 进料中杂质含量要求

操作苛刻度是影响催化剂运行寿命的主要因素。在今后运行期间内,要想延长操作周期,必须严格控制装置的操作苛刻度,以实现在本周期内所有催化剂利用率最大化。

2.1.1 进料中硫含量

对渣油加氢来说,脱硫并不是一个限制因素,装置设计脱硫率为在运转初期和运转末期都可以达到90%以上,所以在整个运转周期内,随着催化剂活性的降低,脱硫率仍可保持在较高水平。但是为了确保催化裂化装置SO2排放合格,建议在余下的运行时间内,烟气脱硫项目实施前装置进料中硫含量按不大于3.2wt%控制,待烟气脱硫项目实施后装置进料中硫含量可按设计值不大于4.46wt%控制。

2.1.2 进料中金属含量

装置设计要求进料中金属(Ni+V)含量为不大于97.5μg·g-1。在运转周期内,随着催化剂活性降低,设计脱金属率会有一定程度的降低,这同时与所加工原料的金属活泼程度有关。本周期内由于装置加工原料与设计值略有不同,增加了部分非洲油,若仍按目前原料生产,要达到产品中金属含量不大于11μg·g-1的要求,进料中金属含量应控制在70μg·g-1以下。

截至2015 年6 月底,催化剂上已累计沉积重金属175t,按照385t 的沉积金属总量计算,两系列催化剂金属沉积余量还有210t,如果按照2016 年3 月停工换剂,并且在此期间内,所加工原料金属含量接近70 μg·g-1的话,催化剂上金属沉积量将达到340t 左右,仍然具有容金属能力,但到时催化剂的其他活性可能限制装置的继续运转。如果所选择原油金属较活泼,容易脱除,进料中金属含量可按不大于85 μg·g-1控制,金属沉积速率过快,会导致其在催化剂上沉积不规则,容易堵塞催化剂活性中心孔道,加快催化剂失活速度。

2.1.3 进料中残炭要求

装置设计进料残炭不大于15.8%(质量分数),在运转周期内,催化剂设计脱残炭率为62.7%,这同时与所加工原料的残炭脱除难易程度有关。本周期内装置加工原料与设计原料不同,催化剂脱残炭率大致在55%左右,如果还按目前原料生产,要达到产品中残炭不大于6.2%(质量分数)的要求,进料中残炭含量应控制在13%(质量分数)或略高。如果所加工原油残炭较易脱除,那么随着反应温度的提高,进料中残炭可视产品情况控制稍高些。随着反应温度的提高,催化剂生焦倾向也将增加,装置运行期间要监控各反应器床层压降变化,床层总压降应运行在设计的2.5MPa 以下。

2.2 原油品种要求及建议

对固定床渣油加氢装置来说,所加工原料一般分为3 个层次:容易处理原料、中等程度原料和难以处理原料。容易处理原料指的是这类原料中的硫和金属非常活泼,容易被脱除,称为“易处理的原料”;中等程度原料指的是这些原料是活泼的,硫和金属是可以被脱除的;难以处理是指有些原料需要更高的催化剂平均温度(CAT),或者更低的空速(LHSV)才能达到产品目标。

装置本周期所装填的催化剂适合于加工沙轻、沙中、阿曼等中东原油,不适合加工非洲、亚洲及南非原油。不适合加工原油一般具有如下特点:它们需要特殊的催化剂系统,这类原油大多S 含量低,N含量高,有一些Ni 比V 高。典型数值为常渣中Ni/V 大于0.5、酸值大于0.5mgKOH·g-1,常渣中总N大于3500 μg·g-1、C7 沥青质大于7.0%(质量分数)。对此,建议在余下运行周期内不加工或尽量少加工具有上述性质的原油品种。

主要原因,是因为装置设计加工原料为沙轻与沙中的减压渣油与减压重蜡油混合油,而典型的中东油的Ni/V 小于0.5,如果该比值大于0.5,表示这种原油不适合目前催化剂体系,难以处理,难以转化为轻质产物,需要特殊的催化剂系统。对酸值大于0.5mgKOH·g-1的油来说,更高酸值的原料会腐蚀泵送到反应器的管道,对当前的催化剂体系没有影响。常渣中总N 含量高,通常表示这种原料难以处理;沥青质含量高,同样也表示这种原料难以处理。

鉴于装置运行已接近设计周期,同时要确保装置的停工换剂与明年的全厂大检修同步进行等因素,建议在余下运行期间内,最好加工容易处理与中等程度原油。

3 小结与展望

400 万t·a-1渣油加氢装置自2014 年8 月30日一次开车成功以来,截至到2015 年6 月30 日已连续运行303d,已经接近设计的333d 的运行周期,累计加工渣油原料313×104t,但本批催化剂目前仍具有相当高的活性和选择性,相当于在催化剂的设计中期活性水平运行,主要得益于本周期内所加工原料性质要优于设计原料性质同时生产操作控制得当,加工总苛刻度低于设计水平,在装置下一步的运行当中,如果控制好所加工的原油种类和比例,并且尽量选择容易处理及中等程度的中东原油,少加工非洲原油及中东重质原油,严格控制装置进料中金属(Ni+V)含量小于70 μg·g-1,残炭小于14%,沥青质小于5.3%,氮含量小于3000×10-6, 并且控制好提温速度,催化剂的寿命还有约8 9 个月,预计可以运行到2016 年3 月。

[1] 李大东.加氢处理工艺与工程[M].北京:中国石化出版社,2004:1138-1144.