搅拌摩擦加工对7A60铝合金组织性能的影响

李向博,徐杰,薛克敏,李萍,张凯

(合肥工业大学材料科学与工程学院,合肥 230009)

Al-Zn-Mg-Cu合金(简称7XXX系合金)具有密度小、强度高、加工性能好等特点,被广泛应用于航天航空和民用工业等领域,尤其在航空工业中占有十分重要的作用,是航空工业的主要结构材料之一[1—2]。近年来随着节能减排和汽车轻量化的发展,铝合金将会变得越来越重要,对铝合金的需求也将会越来越大,因此对铝合金各方面性能的要求越来越高。目前提高材料组织性能最有效的办法是细化晶粒,通过剧烈变形使材料形成细小晶粒,改变微观组织结构来提高它的性能。

搅拌摩擦焊[3]是保证超细合金焊接后保持高强度和高塑性的有效焊接方法[4—5]。正是由于搅拌摩擦焊优良的焊接性能,因此出现了基于搅拌摩擦焊(FSW)思想的[6]一种表面加工新技术[7]——搅拌摩擦加工(Friction sting Processing,FSP)。FSP的优点在于不改变工件的尺寸和外形、不需加热工件、不受加工环境的限制而具有独特的优势[8]。通过夹具将坯料固定在工作台上,利用搅拌头的旋转与前进提供材料塑性变形所需的温度,籍由搅拌头加工区域内母材的剧烈塑性变形、混合、破碎作用,实现金属工件微观组织的细化、均匀化(复合化)和致密化[9—11],实现晶粒的细化,从而提高材料的性能。搅拌头的旋转速度和前进速度作为该工艺最重要的参数,一直是工作者的研究重点。文中通过对单因素变量法研究旋转速度和进给速度的影响,为该工艺的实际应用提供思路,最后通过对温度场的模拟,分析加工过程的温度分布。

1 实验

实验的参数为:搅拌头旋转速度600 r/min,行进速度分别为100,120,150 mm/s;搅拌头旋转速度为800 r/min,行进速度为100 mm/s。实验采用挤压态的7A60铝合金板坯,坯料尺寸为φ100 mm×5 mm,通过酸洗+酒精+丙酮对板坯进行处理,去除掉表面的杂质和氧化层,加工过程中控制轴肩压入量约为0.2 mm。

实验采用上海航天设备制造总厂生产的HTJL101212H型搅拌摩擦焊设备,采用锥形带螺纹的搅拌针的搅拌头,轴肩直径12 mm,搅拌针长4 mm根部直径3 mm,搅拌头倾斜角为2.8°。

图1 搅拌头Fig.1 Mixing head

2 结果及分析

2.1 焊缝中心宏观形貌

由图2可以看出,焊缝总体较为光滑,呈现鱼鳞状,实验结果满足后续性能研究的要求。焊缝没有出现毛刺等缺陷,飞边产生量较少,说明下压量合适。

图2 加工后的试样Fig.2 Processed sample

2.2 加工区微观组织

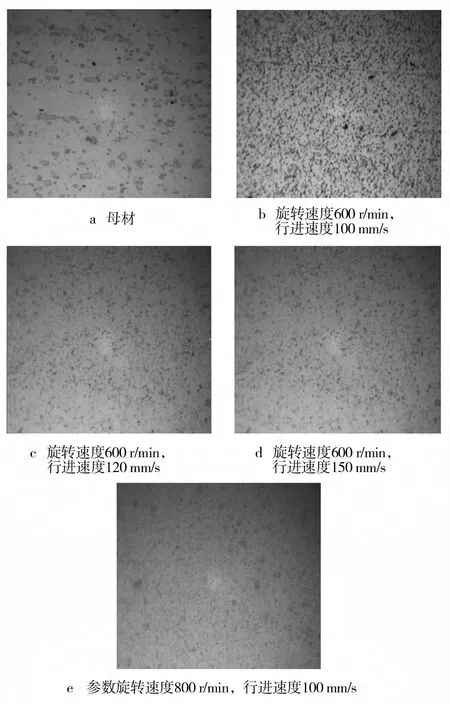

通过打磨、抛光及腐蚀之后进行显微组织观察,试验观察结果如图3所示,a,b,c,d,e分别为母材及各参数加工后的第二相形貌图。如图3所示,原始样a组织中的第二相颗粒较大,分布不均匀,经过搅拌摩擦加工后的试样,组织发生了明显的变化。这是由于金属在发生塑性变形时,原始的组织在搅拌头的作用下被拉成纤维状,之后在搅拌头和工件产生的摩擦热的作用下,原始粗大的第二相被打碎,均匀分散到细小的晶粒中,进而通过第二相的弥散强化提高了性能,组织中的第二相被打碎,变得非常细小,并且分布更加均匀。

图3 拌区显微组织Fig.3 Microstructure of the mixing zone

2.3 力学性能分析

母材的抗拉强度为292.9 MPa,在旋转速度600 r/min条件下,当焊接速度100 mm/s时,抗拉强度为321.9 MPa,当焊接速度为1500 mm/s时,抗拉强度为310.7 MPa;在旋转速度800 r/min条件下,当焊接速度100 mm/s时,抗拉强度为355.7 MPa。经过搅拌摩擦加工的试样抗拉强度与母材相比有了明显提高。分别增加了 9.9%,6.0%,21.4%。7A60 系铝合金一般通过改善第二相提高组织性能。由于塑性变形区组织中第二相被打碎、细化,均匀分散到组织中,基体中分散而均匀的第二相便可以阻止位错的增值和扩散,进而提高材料强度。同时焊核区从轴肩影响区到焊接涡旋区,晶粒尺寸逐渐减小[12],因此从晶粒大小说明了经过搅拌摩擦加工后试样的拉伸强度增加。

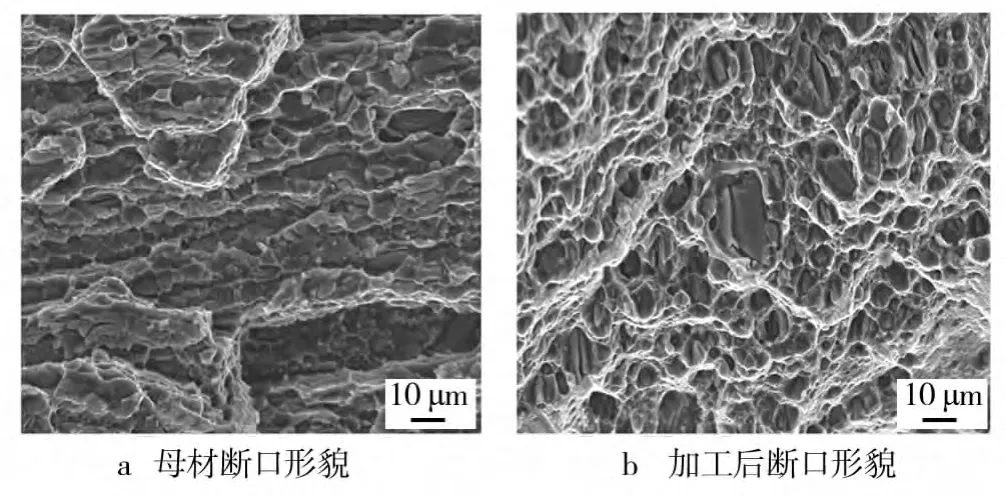

2.4 加工区域拉伸断口分析

断口是材料性能最弱或零件所受应力最大的部位[13],图4为初始试样和经过搅拌摩擦加工后试样焊缝中心的拉伸断口显微组织形貌,加工参数为800 r/min+100 mm/min。母材的断口为层片状,几乎没有韧窝,因此此断裂方式为脆性断裂;经过搅拌摩擦加工后的断口有明显大且深的韧窝,说明此试样的断裂方式为韧性断裂,塑性提高。同时在韧窝底部大部分第二相粒子没有裂纹,说明经过搅拌摩擦加工后形成的第二相为硬质相,提高材料的性能。通过分析可得经过搅拌摩擦加工后试样的断裂为韧性断裂,提高母材的塑性。

图4 试样断口SEM图Fig.4 SEM image of the specimen fracture

3 温度场模拟结果

通过对Marc软件二次开发,模拟了搅拌摩擦加工过程中温度场的变化。模拟中的参数取搅拌头的转速为600 r/min,前进速度为150 mm/min。随着旋转速度增加,搅拌区温度总体升高,且高温区的贯穿深度增加[14]。图5为搅拌摩擦加工即将结束时搅拌区的温度场分布,最高温度为446.1℃,未超过材料熔点。搅拌头前部的高温区要比搅拌头后方的高温区域窄,这是因为搅拌头前方的材料只收到热传导作用的影响,而搅拌头后方的材料除了受到热传导的作用,还经历热源的热输入,而搅拌头前方的材料由于远离搅拌头,所以温度较低,热量只能通过热传导进行,故高温区较窄。

图5 124.5 s时的温度场Fig.5 Temperature Field at t=124.5 s

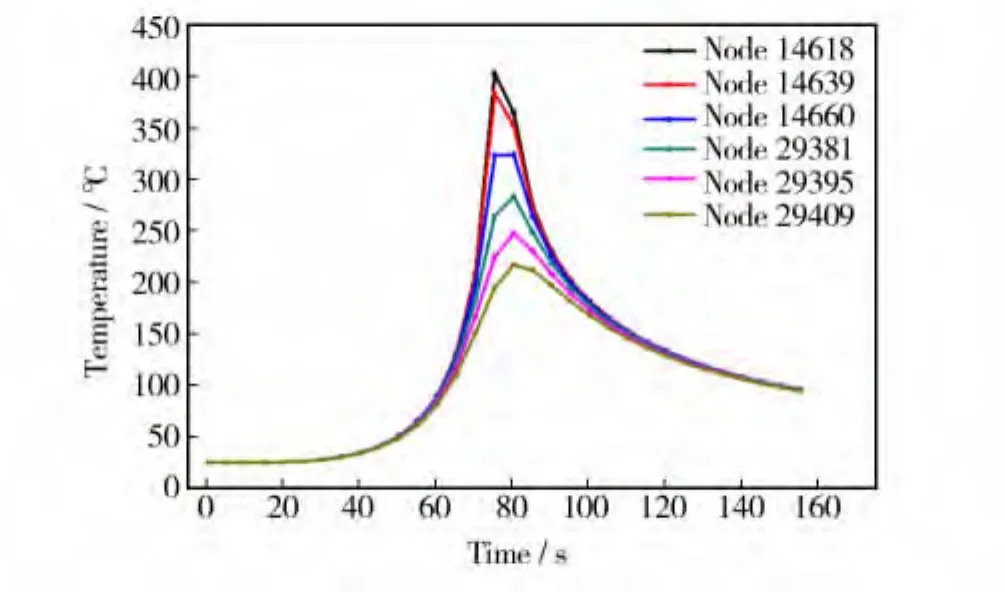

图6所示为焊缝等距线节点热循环曲线,可以看出搅拌区经历了典型的热循环。

图6 焊缝等距线节点热循环曲线Fig.6 Thermal cycle curves of nodes on welding center equidistant line

4 结论

1)成功地用搅拌摩擦加工实现了铝合金塑性变形,焊缝美观,几乎没有变形、裂纹、毛刺等缺陷。

2)加工区域组织的第二相相比细化的同时分布更加均匀,有利于性能的提高。

3)抗拉强度分别增加了 9.9%,6.0%,21.4%,端口分析表明:母材断裂方式为脆性断裂,加工中心区域断裂方式为韧性断裂。

4)加工过程的温度随加工程度深入逐渐增加,并且搅拌头前方的温度梯度较大,后方较小,同时搅拌区经历了典型的热循环。

[1]DUMONTD,DESCHAMPS A,BRECHET Y.On the Relationship between Microstructure,Strength and Toughness in AA7050 Aluminum Alloy[J].Materials Science and Engineering A,2003,356(1/2):326.

[2]WU Y L,FROES F H,ALVAREZ A,et al.Microstructure and Properties of a New Super-high-strength Al-Zn-Mg-Cu Alloy C912[J].Materials and Design,1997,18(4-6):211—215.

[3]THOMAS W M.Friction Stir Butt Welding[J].International Patent Application No.PCT/GB92/0220,1991.

[4]SALEM H G,REYNOLDS P,LYONS J S.Microstrueture and Retention of Superplasticity of Friction Stir Welded Superplastic 2095 Sheet[J].Scripta Materialia,2002,46:337—342.

[5]SATO Y S,MITSUNORI U,HIROYUKI K,et al.Retention of Finegrained Microstrueture of Equal Channel Angular Pressed Aluminum Alloy 1050 by Friction Stir Welding[J].Seripta Materialia,2001,45:109—114.

[6]武佳蕾,王快社,周龙海,等.搅拌摩擦加工技术研究进展[J].金属铸锻焊技术,2010,39(9):150—151.WU Jia-lei,WANG Kuai-she,ZHOU Long-hai,et al.Development of Friction Stir Processing[J].Casting Forging Welding,2010,39(9):150—151.

[7]MISHRA R S,MAHONEY M W,MCFADDEN S X,et al.High Strain Rate Superplasticity in a Friction Stir Processed 7075Al Alloy[J].Scripta Materialia,1999,42(2):163—168.

[8]余亮.搅拌摩擦加工制备 MWCNTs/Mg复合材料及其组织性能研究[D].南昌:南昌航空大学,2013.YU Liang.Study on Microstructure and Properties of Carbon Nanotubes Reinforced Magnesium Matrix Composites by Friction Stir Processing[D].Nanchang:Nanchang Hangkong University,2013.

[9]RHODES C G,MAHONEY M W,BINGEL W H,et al.Fine-grain Evolution in Friction-stir Processed 7050 Aluminum[J].Scripta Materialia,2003,48(10):1451—1455.

[10]黄春平,柯黎明,邢丽,等.搅拌摩擦加工研究进展及前景展望[J].稀有金属材料与工程,2011,40(1):183—188.HUANG Chun-ping,KE Li-ming,XING Li,et al.Research Progress and Prospect of Friction Stir Processing[J].Rare Metal Materials and Engineering,2011,40(1):183—188.

[11]MISHRA R S,MA Z Y,CHARIT I.Friction Stir Processing:a Novel Technique for Fabrication of Surface Composite[J].Materials Science and Engineering A,2003,341(1/2):307—310.

[12]彭滔,甘文英,陈胜,等.7075铝合金搅拌摩擦加工组织的EBSD表征[J].电子显微学报,2012,31(6):481—482.PENG Tao,GAN Wen-ying,CHEN Sheng,et al.EBSD A-nalysis of Microstructures of Friction-stir-processed 7075 A-luminum Alloy[J].Journal of Chinese Electron Microscopy Society,2012,31(6):481—482.

[13]李红英.金属拉伸试样的断口分析[J].山西大同大学学报,2011,27(1):76—77.LI Hong-ying.Fracture Analysis of the Metal Tensile Specimen[J].Journal of Shanxi Datong University,2011,27(1):76—77.

[14]周鹏展,贺地求,舒霞云,等.旋转速度对高强铝厚板搅拌摩擦焊温度场的影响[J].焊接技术,2004,4(2):10—11.ZHOU Peng-zhan,HE Di-qiu,SHU Xia-yun,et al.Effect of Revs on the Temperature Field of Stir-welding of Thick High-strength-aluminium Plate[J].Welding Technology,2004,34(2):10—11.