IGBT变频电源在工频有芯炉上的应用

吴小渊

(铜陵金威铜业有限公司,安徽铜陵244000)

工频有芯感应炉具有加热速度快、生产效率高、金属烧损少、操作方便等优点,被有色金属熔炼铸造行业广泛使用。该设备需提供功率可调节的单相工频电源,以满足熔化或保温时的温度控制。目前,国内制造商普遍采用抽头式变压器,通过电容电感平衡三相电流,分级输出电压调节功率,但其功率调节档数较少,不易实现温度精确控制,存在三相电流很难平衡、维护量大等问题。近年来国外制造商已开始采用并联谐振式逆变电源,通过调节整流电压改变输出功率,但缺点是熔沟内部发生变化时,容易引起输出交流侧与直流侧的干扰,造成逆变失败而跳闸,且功率低时功率因素低下,产生的高次谐波引起整流变压器发热等问题。而串联谐振电源具有功率因素高,功率调节方便,高次谐波干扰较小,且易实现浇铸期间的温度精确控制。我公司在铜板带项目筹备期间,经多方调研论证,引进西安机电研究所工频有芯炉,用于22t黄铜熔化及保温。该有芯炉的感应器采用全新的IGBT变频电源供电,功率调节范围10~900kW,频率50~150Hz,输出功率无级可调,功率因数达0.95以上。

1 IGBT变频电源

该电源采用交-直-交方式变频,由整流、滤波、逆变三部分组成。二极管组成三相桥式整流器,整流角始终全开放。直流电压Ud=1.35UAB,因此无论电源输出功率的高低,其电网侧功率因数始终接近于1。

滤波采用水冷式电热电容,容量大换热可靠。

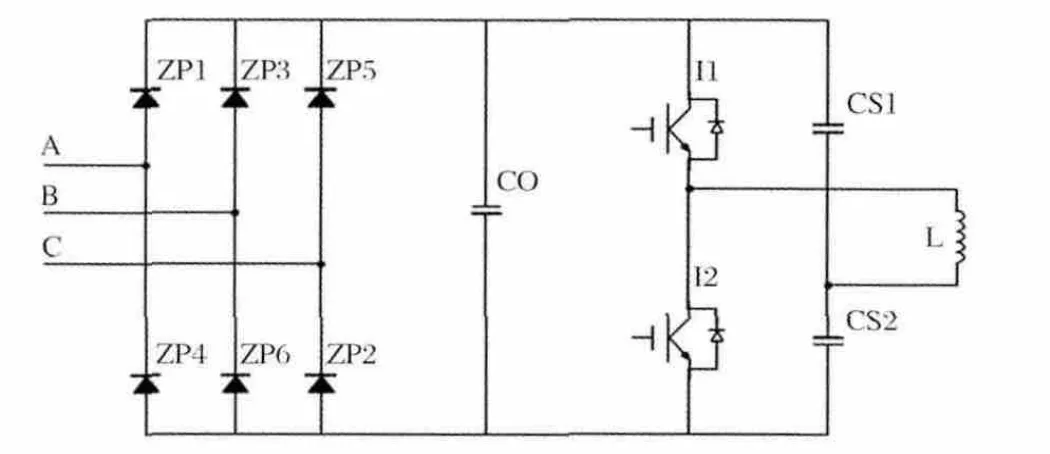

IGBT作为逆变部分换流元件,它是一种可关断器件,当逆变器出现故障时IGBT可以在几微秒内快速关断,迅速切断故障电流,避免自身和其它电气元件损坏,提高了电路的工作可靠性。串联补偿电容器(CS1、CS2)取代了逆变器另外二个桥臂的半导体元件,使半导体元件的总数量减少,工作更加可靠。主回路原理如图1所示。

图1 Fig.1

功率元件全部采用水冷式散热,使用板式换热器集中供水,使用去离子水作为冷却介质,导电率低,不易产生电腐蚀,安全可靠,效果好。

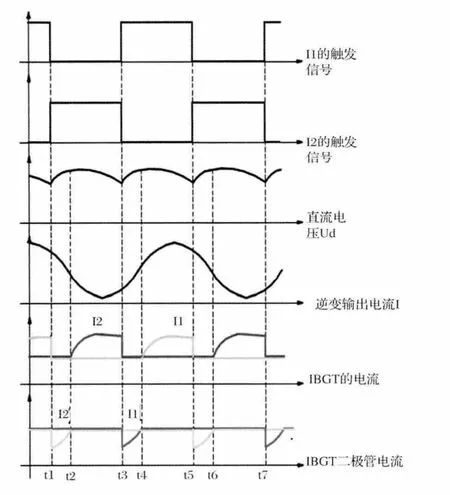

全波整流后的直流单元,滤波电容器C0为中频电流提供一条低阻抗通路。工作时上下二个IGBT交替导通,对负载来说,相当于交流供电。改变IGBT的导通频率即可改变电源输出电压频率。感应器与电源电容CS构成了串联谐振电路,根据串联谐振特性,感应器的电流波形近视正弦波,波形分析如图2所示。

总的等效电容[1]

等效中频电压[1]

逆变输出电流[1]

图2 Fig.2

IGBT半桥串联逆变器的换流分为四部,下端二极管——下端 IGBT——上端二极管——上端 IGBT。当IGBT导通时,电流流出逆变器,负载得到有功功率。当二极管导电时,电流流入逆变器,逆变器中的能量回送到滤波电容器中保存。所以负载中实际得到的功率是IGBT导通期间电源流出的能量和二极管导通期间逆变器回送的能量之差。

变频电源的控制系统包括主控板、触发板和液晶图形显示器。其中液晶图形显示器为人机交换界面(图3),实时显示或调节输出功率。相互之间采用光纤耦合,消除了现场电磁干扰,使得电源稳定可靠。二极管、电容器、IGBT及感应器各冷却水回路均安装了数字式测温传感器DS18B20,通过一根电话线串型连接至液晶图形显示器,实时监视各冷却水回路的温度,异常时断电保护。

2 有芯炉的功率控制

有芯炉底部联接感应器是一个单相电感性负载,额定功率900kW,与上部炉膛构成有效容积22t的腔体。利用感应加热的原理,感应器内的熔沟铜液被高功率电能持续加热升温,不断与上部炉膛内的低温铜液对流进行热交换,实现熔化或保温。

电源工作时,感应器与电容器是串联关系,构成了串联谐振电路。电路等效后,如图4所示。

图3 Fig.3

图4 Fig.4

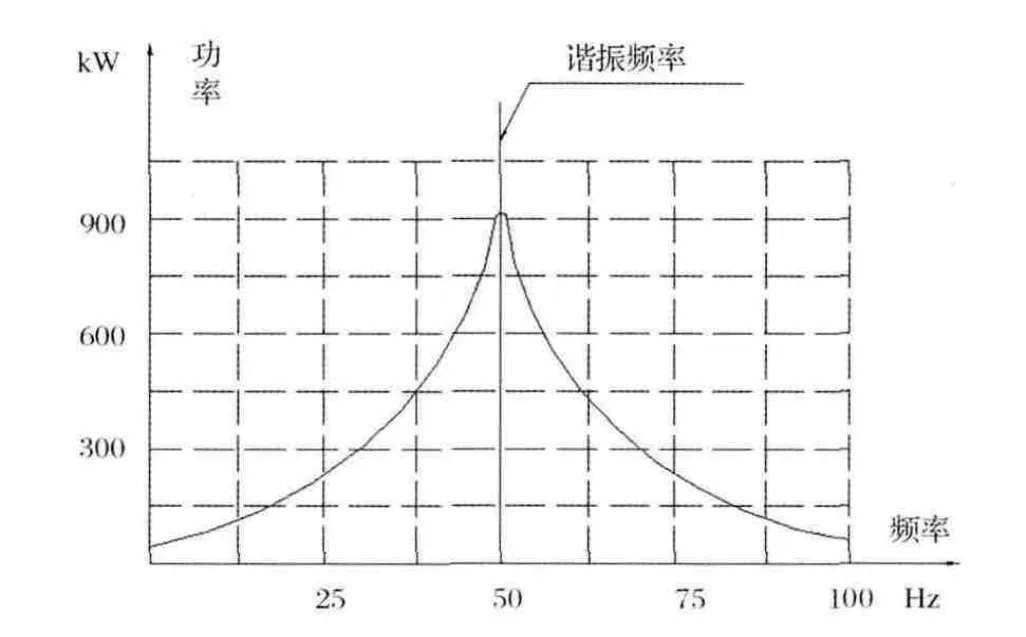

图4中CS是串联补偿电容,R是感应器的等效电阻,L是感应器的等效电感。感应器功率和频率的关系如图5所示。

图5 Fig.5

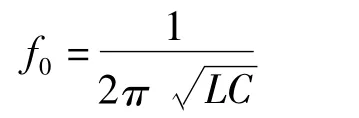

从图4中可以看出,当电源频率等于串联电路的谐振频率时,感应器功率最大;工作频率偏离谐振频率时,无论向大或向小偏离,功率都随之减小。因此,对于感应器而言,只需改变电源的输出频率,就可以改变它的功率。液晶图形显示器中输入所要的功率,就能使变频电源输出相应频率的电流,达到所需要的感应器功率。由公式:

可知,通过对变频电源桥臂上的串联电容CS进行匹配,使谐振频率接近50Hz,则当电源输出频率为50Hz时感应器获得满功率900kW,实现高功率工频熔化;当电源频率为150Hz时感应器功率仅为10kW。对熔沟起熔来说,较低的起步功率,能大大降低起熔过程中的断沟风险。

3 运行效果

通过在炉膛内安装K型测温热电偶,采用PID控制方式,铜液保温温度能控制在±5℃以内。运行多年以来,该电源具有很高的稳定性与可靠性,维护量少,功率因素达到了0.95以上,起熔成功率达100%,运行安全。

[1]徐森华,杨奎沅,俞松尧.串联逆变电路[J].电世界,1999,(增刊):52.

[2]李恩琪,殷经星,张武城.铸造用感应电炉[M].机械工业出版社,1997.