辊底式淬火炉在铝合金中厚板生产中的应用

李志刚

(洛阳有色金属加工设计研究院,河南洛阳471039)

铝合金预拉伸中厚板具有良好的力学性能、加工性能、低温特性以及比重轻等优点,大量应用于航空航天、船舶、兵器等国防工业领域。随着工业发展、环境保护和节能的要求,铝合金中厚板正越来越广泛应用于交通运输业、船舶制造业、轻工业等民用领域。特别是21世纪以来,全球轻工制造业发展对铝合金预拉伸板需求越来越大,已成为铝合金预拉伸板的主要消费对象之一。

1 应用现状

热处理工艺对生产高质量的2×××系、6×××系和7×××系可热处理强化铝合金中厚板至关重要,为了获得更高的抗拉强度,可热处理强化铝合金需进行固溶热处理。最初铝合金中厚板的淬火工艺主要是通过盐浴炉来进行,从盐浴炉到淬火水槽之间用天车进行转移,转移时间一般在十几秒以上,使铝合金晶间腐蚀加重,严重影响产品的耐腐蚀性能,且板材在后续加工中变形大,性能不稳定,因此有的合金对淬火转移时间有严格要求,如7×××系合金的淬火转移时间须小于15 s。此外盐浴炉内的盐浴剂是强氧化剂,除对环境有污染外,也给安全生产带来一定的隐患。

由于传统淬火方式存在诸多不足,20世纪70年代末,国外开发了专用于航空用铝合金厚板的热风循环辊底式固溶热处理技术,其优点主要有:(1)可热处理的中厚板规格范围较大(宽度可达4m以上,长度可达40m),加热速度快,保温时间短,生产效率高,操作安全;(2)热处理温度控制精度高(奥地利Ebner公司生产的辊底式淬火炉在保温阶段可将温差控制在±1℃以内);(3)淬火转移时间短(可控制在13 s以内),板材在加热区加热后通过辊道立即进入喷淋区;(4)冷却速率更快、更均匀,用大流量的去离子冷却水对板材上下表面同时进行喷淋冷却,使板材具有细小、均匀的强化组织,性能稳定;同时由于厚板表面和中心的冷却速率接近,淬火后翘曲变形小,板形好;(5)辊道带有波浪形钢丝刷衬,避免了带板材表面的擦划伤;(6)洁净、环保,低污染排放[1]。

由于辊底式淬火炉具有以上优点,目前已普遍为铝合金中厚板生产厂所采用。爱励铝业Koblenz铝轧制厂分别于20世纪80年代和90年代订购了Ebner公司两台辊底式淬火炉,可对最大规格为200mm×3 600mm×24000mm的厚板进行在线热处理。力拓加铝Issoire厂的两条辊底式炉热处理生产线均由Otto Junker公司于20世纪90年代末提供,可处理的板材规格范围为6~250mm×700~3 200mm×4 000~15 000mm。美铝Davenport厂分别在1997年和2002年订购了Ebner公司的辊底式固溶热处理生产线,热处理板材厚度6~140mm,最大长度分别为27m和40.5m。国内在2006年以前只有东北轻合金和西南铝拥有铝合金中厚板固溶热处理炉。2002年初东北轻合金有限公司从Ebner公司引进了一台用于厚板固溶热处理的辊底式炉,可热处理中厚板的尺寸规格2~100mm×1 000~1 760mm×2 000~8 000mm。西南铝于2005年末从Otto Junker公司引进了1台可热处理最大厚度达200mm、最大宽度达3 500mm的铝合金厚板。该炉已于2006年年底投产,可处理板材最大厚度 200mm、宽 3 500mm,如果厚板宽度窄于1 700mm,可双片并行通过。

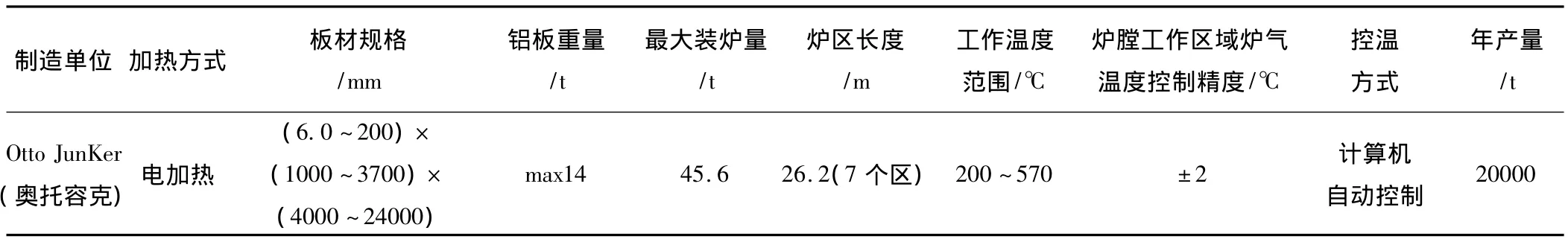

目前国内新建的铝合金中厚板生产企业均采用先进的辊底式淬火炉,例如东北轻合金、西南铝业(集团)、大连汇程铝业、南山轻合金等采用了Otto Junker公司的辊底式淬火炉,南南铝业、天津忠旺铝业、大力神铝业等均采用Ebner公司的辊底式淬火炉,表1为国内某新建企业的辊底式淬火炉的基本技术参数。

表1 辊底式淬火炉基本技术参数Tab.1 Preliminary technical data of roller-hearth quenching furnace

2 生产工艺流程

辊底式淬火炉的主要工艺流程为,采用真空吸盘吊具将铝板放置在上料台上并送入加热区,根据设定的热处理工艺制度从上下两面将板材加热到设定温度,进行保温。保温结束后板材以特定的速度离开加热炉区并通过中间连接辊道台,在规定的淬火转移时间内,进入淬火区通过淬火水喷淋迅速冷却,板材温度按工艺要求的冷却速度降至指定温度后,用干燥的空气吹扫板材整个外表面,除去板材上存留的潮湿水分,板材彻底干燥后移送到下料辊道上,由真空吸盘吊具运走板材。整个过程实现自动程序化控制。

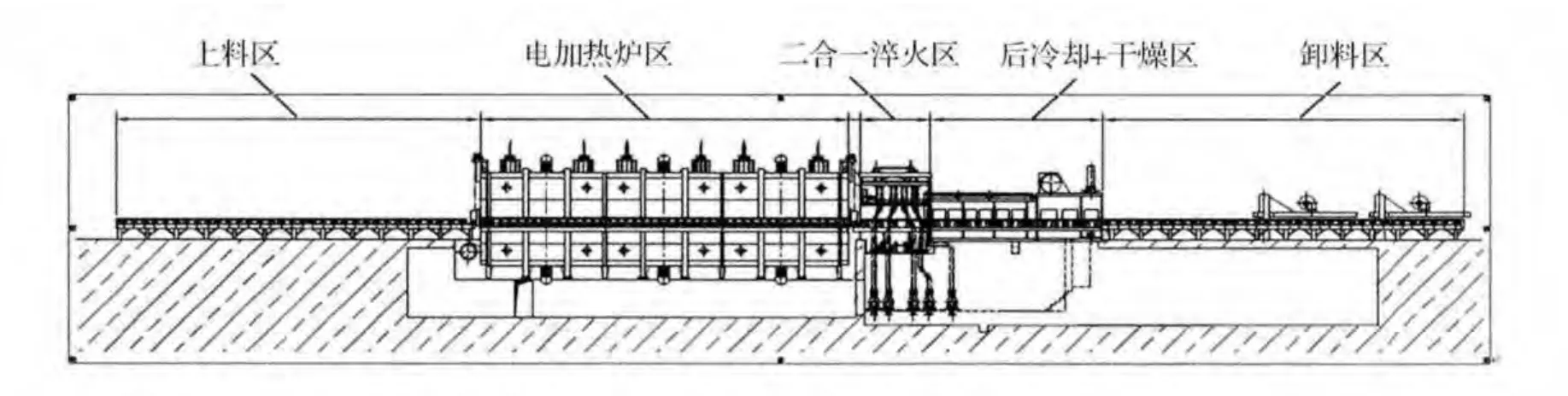

图1 辊底式淬火炉纵向剖面图Fig.1 Longitudinal view of roller-hearth quenching furnace

3 设备组成及结构特点

辊底式淬火炉主要包括:上料区、电加热炉区、二合一淬火(软和硬)区、后冷却区、干燥区、卸料区。图1和图2分别为辊底式淬火炉的纵向和横向剖面图。

图2 辊底式淬火炉横向剖面图Fig.2 Cross sectional view of roller- hearth quenching furnace

上料台的输送辊驱动为无级调整,可以与整个设备的输送系统同步前行。钢制输送辊上衬套环,便于放置在上面的铝板沿线性输送,输送速度0~48m/min。这些套环为耐热材料制成,可承接热板。

加热通过成熟的电阻加热系统进行,加热系统布置在风机两侧,通过强大的风机使高温气流从炉顶及炉底的一排排喷嘴喷到待加热的板上,既能以最快的速度使板材升温,又能确保加热温度均匀一致。气流温度与流量可自动调控,因而板材的温度也可自动调节。炉子的风机和加热元件均可直接从炉顶拆走进行维护和更换。每个风机区域分为两个区,加热控制由可控硅完成。加热速率取决于铝板厚度和所需温度,风机速度自动控制。因此加热速率实现最优化同时尽可能降低风机的连接载荷。热废气通过挡板和带保温层的管路与废气系统相连。空炉升温速度可达100℃/h,空炉冷却时间在570~440℃范围内可达115℃/h,在440~100℃范围内可达56℃/h。中间辊道将加热炉区与淬火区分开。炉内的输送辊道带有耐腐蚀、耐热的刷衬和波浪形钢丝。

二合一淬火(软和硬)区配置有硬淬火系统和软淬火系统。板材在炉内保温一定时间后,立即以设定的速度进入硬淬火区。通过喷嘴把经过处理的一定温度的强大水流喷射到板材的上下面进行淬火,水的流速可调,因而可根据板材厚度与合金成分的不同调节淬火速度,即要保证必需的冷却速率,又要将板材中的残余应力降到尽可能低的水平,确保板材不会发生不允许的变形与扭曲。厚度大于120mm的厚板总会存在温度梯度,为尽量减少这种温度差,可对上下表面的冷却水量作精密调节。美国航空材料标准AMS2772C或AMS2750D规定一级铝合金厚板固溶处理炉的保温温度偏差应达到±3K。这是该标准的最低要求,为保证性能的稳定性、一致性和均匀性,这个偏差最好应达到±2K,甚至±1.5K。板材在硬淬火区降到一定温度后进入软淬火区,使温度下降到设定的温度,这种淬火法可称为“二合一淬火法(软和硬)”。Ebner公司与Otto Junker公司的辊底式淬火炉在软淬火区稍有不同,在Ebner公司的设计中,较厚的板材在软淬火区需微微来回摆动一段较短的时间,以便得到更为均匀的冷却;而在Otto Junker公司的设计中,板材均连续通过软淬火区。

在淬火区入口处设有水刀和气刀,输送辊的顶部和底部设置有数只倾斜喷嘴,以防止水顺着板材表面回流到炉区。辊子上方水刀和气刀的高度可调,因此无论板材厚度如何,喷嘴喷出的水接触到板材上始终是同一个点。

硬淬火采用扁平喷嘴和全锥型喷嘴。输送辊道上方布置成排的扁平喷嘴,下方布置成排的全锥形喷嘴,分别从上方和下方提供高淬火率。软淬火则在输送辊道的上方和下方均采用全锥形喷嘴。所有喷嘴由变频水泵供水,通过选择泵速,可无级调节水流密度。为了达到均匀热传导,上下喷嘴独立操作。为了将板材变形降至最低程度,并将淬火速率增强到最高值,最佳操作参数(输送速度、喷嘴压力和水流密度)均根据板材厚度自动预选。适当的喷嘴布置可以引导来自顶部倾斜喷嘴的水到达侧部并沿板的宽度流动到边部。铝板的冷却率由淬火水泵控制。铝板穿过淬火区的速度取决于厚度。按照所需的冷却速率,水流密度自动预选,淬火后铝板温度<270℃,淬火水采用去离子水,入口温度<35℃。

在后冷却区输送辊道的上方和下方布置成排的全锥形喷嘴,使铝板冷却到出炉温度(<40℃)。为了防止淬火水流入下游的干燥箱,出口处输送辊的上方布置有水刀和气刀。为了便于观察板材的淬火情况,淬火区两侧布置有观察窗。当材料降到设定温度后进入干燥区,干燥箱内的高压风机和气喷嘴槽吹走留在铝板表面的水分和潮气。

输送板材从上料台开始,通过炉区、淬火段和干燥箱到卸料台,均由一系列光栅跟踪,这些光栅为多光柱和单光柱设计。另一特点是板材不仅可以一次性出炉,也可以分批出炉,即如果炉内有薄板和厚板,薄板可以先期出炉,而另一半的厚板可以留在炉中更长时间[2]。

该生产线的所有工艺参数都存储于数据库内,可以随时显示、调阅、打印。生产线配备有以PC为基础的可视化处理系统控制操作,并与PLC和局部操作终端相结合。图3为车间已经安装完毕的辊底式淬火炉。

图3 辊底式淬火炉Fig.3 Roller-hearth quenching furnace

4 结束语

自2005年以来全世界掀起了一股铝合金中厚板生产线改扩建和建设的浪潮,辊底式淬火炉作为生产线的核心设备,对铝合金中厚板的性能保证至关重要。一直以来国外的Ebner公司和Otto Junker公司占据了大部分市场份额,特别是国内新建的中厚板项目均采用引进的辊底式淬火炉,国内还没有热处理炉厂家能够提供成熟的此类设备,引进设备的价格一直居高不下,因此国内热处理炉生产企业当务之急是尽快研发和设计制造可用于铝合金中厚板的固溶热处理炉。目前苏州新长光热能科技有限公司为了填补国内空白,为中色科技开发了可用于中试及小规模生产的辊底式淬火炉,相信在不久的将来,国内也能够提供性能优异的辊底式淬火炉。

[1]江志邦,宋殿臣,关云华.世界先进的航空用铝合金厚板生产技术[J].轻合金加工技术,2005,33(4):1 -7.

[2]东北轻合金和大连汇程铝业的辊底式淬火炉设备技术交流内容.