带材通过角度对X射线测厚仪测量精度的影响及补偿方法

吴 海

(广西大学电气工程学院,广西南宁530004)

近年来,铝板带箔产品的应用越来越广,同时用户对铝板带箔产品的质量要求日益提高。为满足市场对产品质量的高要求,轧机上安装板形辊和AFC控制系统已逐渐成为一种标准配置,越来越多的老轧机也选择加装板形控制系统来提高产品质量[1]。

从已改造成功的多台老轧机加装ABB板形控制系统的改造项目来看,由于轧机出口空间限制,没有直接安装板形辊的位置,所以多选择移除偏导辊,将ABB板形辊安装在偏导辊位置的方案。在板形辊替代偏导辊进行安装时,基于以下两点考虑,板形辊安装位置需要抬高80mm左右:一是板形辊配有一驱动电机,其整体安装尺寸一般大于偏导辊安装尺寸;二是板形辊带材包角要求,板形辊在检测带材板形时要求的带材包角一般在7°~37°范围之内,生产过程中随着卷取卷径的变大,带材在板形辊上的包角从大到小发生着变化,为了满足板形辊检测带材板形时的包角要求,板形辊的安装位置相较偏导辊原有位置需要抬高一定的高度[2]。

板形辊安装位置抬高后,出口带材通过X-ray测厚仪时的通过角度将不可避免地会发生改变。本文分析了带材通过角度变化对厚度检测带来误差的两种原因及其补偿方法。

1 带材通过角度变化对厚度测量精度的影响[3-4]

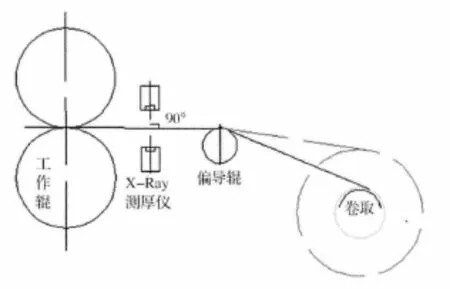

带材通过角度是指出口带材与X射线束之间的夹角,通常为90°。若通过角度发生变化,将会使X射线测厚仪的测量值产生偏差,导致带材厚度控制精度下降。通过角度对厚度测量精度的影响包括直接导致的测量误差和对气隙温度补偿值造成的误差两个方面。本文以Honeywell2249型X射线测厚仪为例分别对此进行分析。

1.1 通过角度变化对测厚精度的直接影响

X射线测厚仪是基于带材与X射线束垂直而设计的,见图1。当移除偏导辊、安装板形辊后,带材角度将会发生变化,带材不再与X射线束保持垂直,如图2所示。此时,X射线将通过一个较大的带材截面积,被带材吸收的射线相较正常时增加,从而导致测量误差。这种变化带来的误差的补偿量在测厚仪内部计算时必须加以考虑,以保证厚度测量的准确性。带材通过角度变化的补偿就是对该截面积偏差的修正。

图1 理想带材通过角度示意图Fig.1 Schematic diagram of ideal angle of strip passing through thickness gauge

图2 安装板形辊后带材通过角度变化示意图Fig.2 Schematic diagram of angular variation of strip passing through thickness gauge after flatness roll installation

1.2 通过角度变化对气隙温度补偿值的影响

为消除带材温度对测厚精度的影响,提高测量精度,Honeywell测厚仪具有气隙温度补偿功能。在发射头和接收头的前端分别装有1个500kΩ热敏电阻传感器,用于检测带材上下表面的气隙温度,并在系统中进行补偿。气隙补偿功能也会受到带材通过角度变化的影响。

正常情况下,发射头和接收头相对于轧机的轧制线上下对称,即与轧制线(或带材)之间的距离相等。当带材通过角度发生变化时,带材到发射头和接收头之间的距离不再相等,从而导致带材上、下表面温度测量的误差,使温度补偿值出现偏差,若不对此进行修正,也会造成厚度测量的误差。

2 带材通过角度变化引起的误差补偿方法[4]

2.1 直接影响引起的误差的补偿方法

首先要根据板形辊实际安装尺寸计算带材通过角度,然后根据通过角度计算补偿量。图3为安装板形辊后轧机出口部分示意图,图中给出了二个用于计算测量头轴线偏移角度的重要参数,其中,A为工作辊辊缝至板形辊中心的距离;B为板形辊安装时抬高的高度。

带材通过角度β及其补偿量的计算方法如下:

通过角度β=900-

厚度补偿量 =原始厚度 ×(1-sinβ)

当板形辊安装位置抬高不同高度时,通过角度β随之发生变化,该角度的正弦函数值发生改变,从而补偿量也随之变化。

图4是随着带材通过角度的变化,补偿量变化的曲线图。从图4中可以清楚的看出,通过角度越小,厚度补偿量越大。当带材通过角度达到80°时,因带材通过角度变化带来的补偿量可以达到当前厚度值的1.52%;而当通过角度为90°时,补偿量为零。

图3 安装板形辊后轧机出口示意图Fig.3 Diagram of mill exit side after flatness roll installation

图4 厚度补偿量随通过角度变化的曲线Fig.4 Curve of thickness compensation with angular variation

2.2 气隙温度补偿值误差的补偿方法

在Honeywell2249型 X射线测厚系统中,气隙温度补偿的两个系数AGAU(上测量头气隙温度补偿系数)与 AGAL(下测量头气隙温度补偿系数)的计算,是以带材与上、下测量头之间的距离相等为基准的,气隙温度补偿量将叠加在带材测量的原始厚度值上。如图3中的水平虚线所示,如果轧机设计有一条偏导辊,通过角度与轧制线保持一致,带材与X射线束是保持垂直的,且与上下测量头的距离相等,从而不会产生通过角度发生变化时的测量误差。

当带材在测厚仪两个测量头之间的通过角度发生变化时,带材与两个测量头之间的距离也将发生变化,造成上下测量头气隙温度检测偏差,导致气隙温度补偿的两个系数AGAU和 AGAL也相应地产生误差。

在这里有必要指出一个与气隙温度补偿有关的参数Pro,该参数反映了带材与下测量头之间的相对位置,按公式(1)计算

式中,

h——带材与下测量头之间的距离;

H——为上下测量头之间的距离(通常为203.2mm)。

将Pro参数输入到测量软件数据库中,用于修正气隙温度补偿系数AGAU和 AGAL,从而保证了气隙温度补偿量的准确性。

气隙温度补偿系数AGAU和 AGAL按公式(2)、(3)计算:

式中,C=2×9600,为测厚仪的固定常数。

假设 Pro=h/H=0.25,则 AGAL=4800,AGAU=14400。

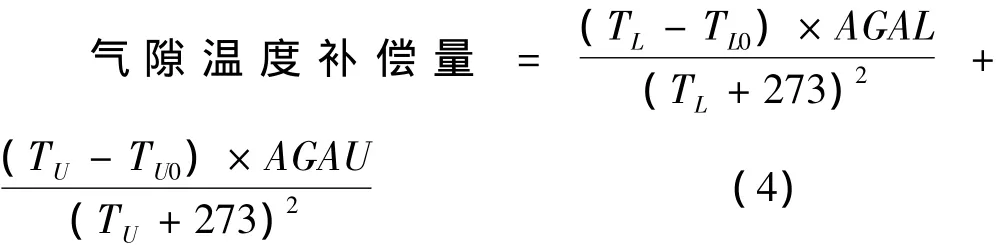

根据公式(1)、(2)、(3)计算出 AGAU与 AGAL后,再按照公式(4)计算气隙温度补偿量。

式中,

TL——下头(发射头)温度传感器检测到的气隙温度;

TU——上头(接收头)温度传感器检测到的气隙温度;

TL0——发射头温度传感器检测到的平均气隙温度;

TU0——接收头温度传感器检测到的平均气隙温度。

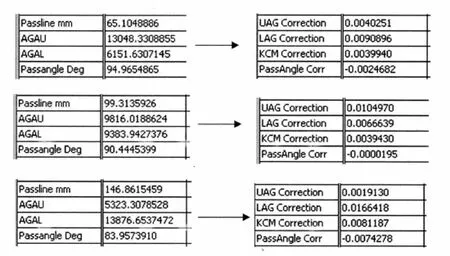

带材通过角度发生变化时,该变化导致带材与测量头之间的距离发生变化,从而造成气隙温度补偿系数AGAU和AGAL发生变化。从图5可以看出这一变化。图5中,左侧的上、中、下分别代表带材处于三个不同位置时的轧制线(带材与下测量头之间的距离h)、AGAU、AGAL和通过角度值,右侧分别对应着上气隙温度补偿量UAG Correction、下气隙温度补偿量LAG Correction、合金补偿量KCM Correction和通过角度补偿量PassAngle Corr。

图5 通过角度与气隙温度补偿值的对应关系Fig.5 Corresponding relationship between angle and air gap temperature compensation value

从图5可以看出,带材通过角度小于90°时,AGAU小于AGAL;通过角度等于90°时,AGAU等于AGAL;通过角度大于90°时,AGAU大于AGAL。相应地,上、下气隙温度补偿值也随之变化。

3 结束语

文中所述的补偿方法经过多台老轧机加装AFC系统改造后的实际应用表明,基本消除了通过角度变化对厚度测量精度的影响,带材厚差达到了改造前的水平。需要指出的是,对于某一具体轧机来说,一旦设备安装位置确定后,通过角度也将随之确定。

引起带材通过角度的变化的因素还包括轧制线异常偏移、出口设备安装精度不高或运行中发生变化等,这些因素都会对X-ray测厚仪的测量精度产生直接影响,在实际工作中必须加以考虑,应定期进行检查,以保证厚度测量精度。

[1]余铭皋.我国铝加工装备现状与发展趋势[J].有色设备,2000(6):10-15.

[2]ABB.ABB 压磁式板形辊用户手册[Z].2002(3)

[3]Honeywell.Honeywell Measurex 2249 X - ray Installation Manual[Z].2009(1)

[4]Honeywell.Honeywell Measurex 2249 X - ray User Manual[Z].2009(1)