钛自由锻快锻机主要设备参数选择的讨论

陈全,张亚好

(1.中色科技股份有限公司,河南洛阳471039;2洛阳卓联液压机械有限公司,河南洛阳471000)

我国有色金属工业“十二五”发展规划(以下简称规划)中明确提出要针对国家航空航天等重大工程需求,着力发展大规格棒材和锻件、大直径管材及挤压型材等。而自由锻工序的作用是将铸锭开坯成板带轧制用的板坯和管材、型材挤压用的棒坯和大型模锻件生产用的坯料,以及生产锻棒和锻件。目前我国能生产钛及钛合金锻棒的最大尺寸为Φ400mm,但随着我国大型客机、大型运输机等重大项目的上马,要求锻棒最大尺寸达到Φ500 mm,甚至达到Φ600 mm[1]。规划中将“大规格棒材,热轧钛合金中厚板,厚度0.4 ~1.0mm、宽度1500mm 冷轧钛薄板,大卷重(单重3t以上)钛带等产品生产项目”列为钛产业的“精深加工重点工程”。可以预见的是,在未来的钛加工行业中,大规格钛合金棒材和宽幅板带材等将会是行业发展的焦点和热点,必然会新上一批专用于钛合金棒材锻造和宽幅板带材开坯的自由锻快锻机。

现代化钛自由锻车间的主要工艺设备,包括快锻机及其操作机、锻造加热炉、机加设备和修磨设备等,其中快锻机的设备投资占整个锻造车间设备投资的60%以上,且快锻机的基础深度和设备高度决定了厂房的基础深度和高度,决定了整个锻造车间的工程造价。因此在确定了快锻机的结构型式以后,合理选择快锻机的主要设备参数如设备最大载荷、净空高和锻造频次等,将影响快锻机的设备设计与投资,对节约项目投资具有重要意义,本文将从这几个方面进行详细分析。

1 快锻机的最大载荷

快锻机的最大载荷主要根据生产产品的规格来确定,是快锻机开坯能力的体现,主要影响设备的装机功率、主缸的大小和设备重量,是快锻机最重要的参数之一。确定最大载荷有两种方式,一种是根据理论计算来确定,另一种是依据实际生产经验来确定。

1.1 理论计算确定

一般情况下,铸锭镦粗时需要的压力是最大的。根据镦粗力计算公式:

其中:P——镦粗力,kg;

f——摩擦系数,取 0.5[3],

D——镦粗后坯料的直径,mm;H——镦粗后坯料的高度,mm;

F——镦粗后坯料的横截面积,mm2;

σb——镦粗温度下坯料的抗拉强度,kg/mm2。

可以看出,铸锭直径越大,镦粗力越大;镦粗后坯料的横截面积越大、径高比越大则需要的镦粗力越大。因此可以根据成品的合金品种和尺寸以及所选择的铸锭尺寸来计算快锻机的最大载荷。

要实现镦粗必须满足的镦粗工艺条件,一是铸锭高径比≤3,最好控制在2 ~2.5[3];二是镦粗变形量应充分,应大于其临界变形量,并考虑镦粗后拔长的可操作性。就我国目前情况来看,能生产的工业纯钛最大圆锭为 Φ1600mm[1](15t VAR 炉生产),能生产的最大钛合金圆锭为 Φ860mm[4](TC4合金,EB 炉生产)。如果按照高径比2.5,镦粗变形量40%计算,即最大纯钛锭的尺寸为Φ1600mm×4000mm(实际上不可能,因其重量已超过36t),镦粗后的坯料尺寸为Φ2065mm×2400mm;最大钛合金锭的尺寸为Φ860mm×2150mm(重约5.6t),镦粗后的坯料尺寸为Φ1110mm×1290mm。根据镦粗公式计算,则纯钛锭需要的镦粗力为 95MN(σb取 2.5MPa,900℃[3]),TC4钛合金锭所需的镦粗力为 72MN(σb取 6.5MPa,900℃[3])。

1.2 依据实际生产经验确定

根据国内一些钛材加工企业的实际生产经验,40MN快锻机可锻造开坯10t的工业纯钛锭,提供宽度1300mm的锻造板坯;60MN快锻机可锻造开坯15t的工业纯钛锭,提供宽度1600mm的锻造板坯。

国外钛锻造企业的快锻机一般为30~60MN,可以生产最大直径为Φ500mm的钛合金棒材[1],国内目前仅有宝钛和宝钢可以稳定生产Φ350mm的钛合金锻棒,Φ400mm的钛合金锻棒产品性能和质量还不稳定。从国内外生产钛合金大规格棒材的经验来看,可以选择60~100MN的快锻机来生产Φ500mm、甚至Φ600mm的大规格钛合金锻棒。

需要指出的是,快锻机的最大载荷不一定是快锻机的名义载荷。例如某厂的80MN快锻机其名义载荷为80MN,但可以将液压系统压力由31.5MPa提升至40MPa,把最大载荷提升至100MN。这样做的好处是既满足了镦粗时的载荷要求,又减少了主缸的直径和设备功率,从而减轻了设备重量,降低了设备投资。

2 快锻机的净空高

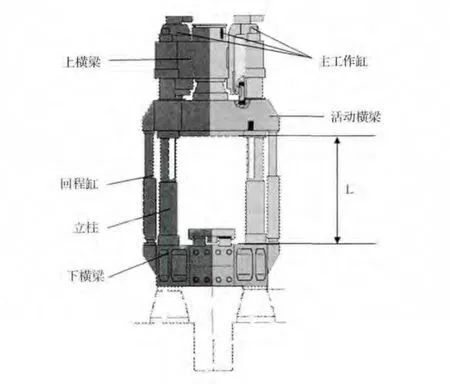

快锻机砧子夹紧面之间的净空高度L(即活动横梁耐磨板底缘至移动工作台上缘之间的净距)(图1),是由快锻机所能生产锻件的最大高度或开坯镦粗铸锭的最大长度来决定的。净空高主要影响快锻机设备本体重量、总高度和厂房高度,根据是否考虑大规格成品环件(Φ≥3m)的生产来确定净空高。

2.1 不考虑大规格成品环件生产

图1 快锻机的净空高Fig.1 Clearance height of fast forging press

在此情况下,快锻机的净空高可由活动横梁的工作行程S(图2)确定。活动横梁的工作行程即主工作缸的行程,在不考虑大规格成品环件生产的情况下,主要由镦粗时最大铸锭长度和最薄工件厚度决定。现代化的快锻机为了减少换上、下砧,尤其是换上砧的时间,要求上下砧能够闭合,以便快速换上砧。一般情况下认为快锻机的净空高减去上下平砧的高度就是活动横梁的工作行程。特殊情况下,如为了方便锻造饼类锻件,设置了旋转锻造台,而旋转锻造台高度一般都比下砧的高度要低,此时就要求活动横梁的工作行程更大一些。活动横梁的工作行程越大,快锻机的净空高就越大,设备总高度就越高,厂房的高度就越大;同时由于工作缸装在上横梁,工作缸的行程越大,工作缸就越长,相应的上横梁高度和快锻机的立柱高度就要增加,从而增加了设备重量;在锻造速度一定的情况下,主缸越长,所需的液压油量也越大,就需要更大的泵和主电机,增加了设备的装机容量。

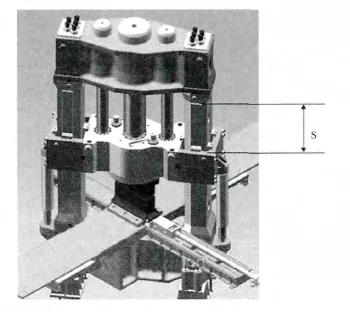

图2 活动横梁的工作行程Fig.2 Working stroke of the movable beam

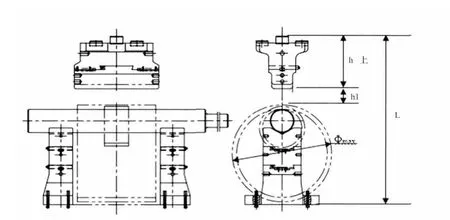

2.2 考虑大规格成品环件生产

在考虑成品环件生产时,快锻机的净空高主要由最大环件的尺寸来确定。环件的生产包括冲孔和扩孔两道主要工序,扩孔时需要去掉下砧并换成马架(又称马杠)进行扩孔(图3)。因此,快锻机的净空就由最大环件的外径Φmax、上砧高度h上确定,根据图3可知,L=Φmax+h上+h1,其中h1是实现锻造所必需的安全距离,一般取100~300mm。如前所述,要实现上下平砧的闭合,快锻机的净空高减去上下平砧的高度就是活动横梁的工作行程。因此如果所生产的最大环件的外径越大,在上下砧高度确定的情况下,则活动横梁的工作行程也就越大,设备造价越高。有时为了降低设备投资,而选择较小的活动横梁工作行程,增加下砧的高度,因为增加下砧高度所带来的设备造价的增加,远小于因主缸长度和上横梁高度增加而带来的设备造价的增加。

图3 马架扩孔简图Fig.3 Sketch of saddle forging

随着更加高效、节能且成本更低的辗环(又称轧环)工艺的不断发展,快锻机将只为辗环机提供环件坯料,不再生产环件成品,尤其是直径超过3m的大规格环件。

3 快锻机的锻造频次

快锻对于钛合金的锻造尤为重要,因为钛合金的锻造温度范围窄、散热快,需要在较窄的温度范围内争取到较多的锻造时间,否则就需要增加锻造火次,增加生产成本。因此,锻造频次高有利于钛合金的锻造。锻造频次是指在一定锻造力下和一定锻透深度前提下快锻机每分钟连续加载的次数,它与活动横梁的空程、回程和工作行程速度密切相关。

一般认为,在快锻机设备载荷确定的条件下,活动横梁的工作行程速度越快、空程和回程的速度越快,锻造频次就越高,生产效率越高。但在实际生产过程中,快锻机和操作机是联动动作的,快锻机空程和回程时,操作机也要进行钳杠提升、旋转等动作,需要一定的操作时间。例如对于大型快锻机(40MN以上的快锻机)来说,在生产类似于平板、法兰轴、环件或衬套时,当操作机需要6 s时间将坯料从相对水平位转到高位时,快锻机用400mm/s速度只在3 s内达到上极限的位置是完全没有用处的,因为操作机跟不上锻造的节奏。

另一方面,快锻机在空程移动时,无论速度多快,都没有生产任何锻件,但是,当进行实际生产时,快锻机运行越快需要耗能越多,而且额外的组件像充液阀和油箱或大型的低压管道,会减少快锻机液压系统的可靠性和可用性,从而导致生产效率低下。所以,高的空程和回程速度对快锻机频次的提升并不明显。因此决定锻造频次的主要因素在于活动横梁的工作行程速度,工作行程速度越高,材料的变形速度就越高,就越节省锻造时间,有利于钛合金的锻造。

锻造频次越高,设备的装机功率就越大,这是因为单位时间内需要的液压油量越大,所需主泵就越大,快锻机装机功率就越高,造成快锻机的设备投资越大。根据我国几个锻压设备厂的经验,快锻机电气系统和液压系统成本占快锻机制造成本的30%~40%,机械本体部分占60% ~70%,锻造频次提升带来的设备成本增加不可忽视。根据我国几个大型钛加工企业快锻机的实际使用经验,40~100MN快锻机活动横梁的工作行程速度达到70mm/s,空程、回程速度达到250mm/s,锻造频次达到80次/min即可满足生产工艺需要。

4 结论

在满足钛材生产工艺参数的前提下,合理选择快锻机的设备参数将降低快锻机的设备造价,从而降低锻造项目的工程造价,有利于市场竞争,具体表现在:

(1)10t的工业纯钛锭锻造开坯可选择40MN快锻机,15t的工业纯钛锭锻造开坯可选择60MN快锻机;对于大直径工业纯钛(Φ1600mm)和钛合金铸锭开坯(Φ860mm),理论上需要80~100MN的快锻机;对于Φ400mm以上的钛合金棒材生产则需要60~100MN的快锻机。

采用液压系统增压来实现快锻机的最大载荷,既可满足生产工艺需要,还可减轻设备重量,降低设备装机功率,从而降低设备造价;

(2)不考虑大规格成品环件生产时,快锻机的净空高由活动横梁的工作行程和上下平砧的高度确定;考虑大规格成品环件生产时,快锻机的净空高由最大环件外径和上砧高度确定。

由于辗环机的大量应用,快锻机生产环件不具备任何优势,因此在确定快锻机的净空高时,建议不考虑直径超过3m的大规格环件的生产,以降低设备高度和厂房高度,从而降低工程投资;

(3)高的锻造频次有利于钛合金锻造,但是工作行程速度和锻造频次过高将引起设备重量和装机容量的增加,从而提高设备造价。建议40MN以上快锻机活动横梁的工作行程速度达到70mm/s,空程、回程速度达到250mm/s,锻造频次达到80次/min即可满足生产工艺需要。

[1]中国有色金属工业协会钛锆铪分会.钛行业“十二五规划”研究[J].钛工业进展,2011,(4):

[2]中国机械工程学会塑形工程学会.锻压手册第一卷[M].机械工业出版社,2007.

[3]稀有金属材料加工手册编写组.稀有金属材料加工手册[M].冶金工业出版社,1984.

[4]段军伟.冷床炉熔炼钛及钛合金技术及其应用[J].有色金属加工,2011,(2):