等速驱动轴三柱槽壳内花键的感应淬火工艺

霍金元, 陈国军, 郑德信

(万向钱潮股份有限公司, 浙江 杭州 311200)

三柱槽壳是等速驱动轴总成的关键部件,分为内花键和外花键两类。三柱槽壳内花键部位须具有良好的耐磨性能和抗疲劳性能,一般选用20CrMnTi、20Cr等低碳合金钢进行渗碳淬火或者Cf53、55钢等中碳碳素结构钢进行感应淬火[1]。三柱槽壳内花键感应淬火的难点在于定位方式的选择、内外喷淋设计和感应器结构设计。关于内花键或小内孔感应淬火工艺有诸多报道[2-6],但侧重于感应器设计,没有结合定位方式、喷淋设计进行系统阐述,且以满足热处理要求为目标,未系统研究感应器结构带来的节能效果。本文采用内孔和端面定位,在外喷保护条件下,利用镶装硅钢片的U形感应器对三柱槽壳内花键进行感应淬火,开发了一种节能感应淬火工艺,提出了一种三柱槽壳内花键感应淬火的节能途径。

1 技术要求及试验方法

1.1 技术要求

三柱槽壳内花键部位材料为中碳碳素结构钢,内花键感应淬火后表面硬度要求为60~64 HRC,有效硬化层深度为1.0~2.3 mm(从花键齿底开始测量),淬火区域如图1所示。

图1 三柱槽壳内花键感应淬火技术要求Fig.1 Induction hardening requirements of the internal spline in tulip

1.2 试验方法

采用频率段8~20 kHz,最大输出功率为300 kW的全自动淬火机床对内花键进行感应淬火,如图2所示。定位面为工件φ54 mm内孔和端面,如图2(a)所示。定位工装如图2(b)所示,其外圆与工件内孔单边间隙为0.10~0.28 mm,高度H=53 mm,占工件φ54 mm内孔深度的72.6%。定位工装高度H过小,工件易因电磁力[7]吸引而倾斜打火。加热部分外表面采用喷淋保护,外表面保护喷淋圈如图2(c)所示,其内径φ120 mm,外径φ158 mm,高度40 mm,孔径φ2 mm,孔距7 mm。感应器设计了A型和B型两种,如图2(d, e)所示,其有效加热部分为U形结构矩形紫铜管,并镶装Π形硅钢片,两种感应器的区别如表1所示。加热过程中感应器不动,工件以设定转速旋转。加热结束后,感应器停留在加热位置不动,外表面保护喷淋保持开启,位于感应器有效加热圈上方的淬火液喷射孔开始往内花键孔内喷射淬火液,淬火液采用聚合物水溶液。

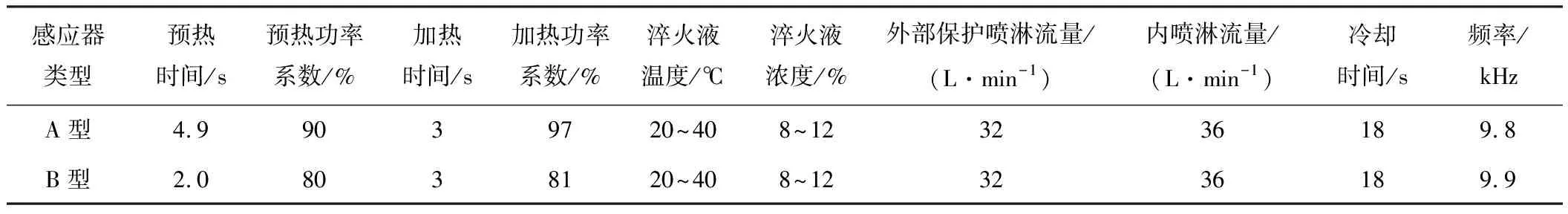

表1 A型感应器与B型感应器的设计参数差异

图2 感应淬火系统示意图(a)感应淬火装置;(b)定位工装;(c)喷淋圈;(d)A型感应器;(e)B型感应器Fig.2 Schematic diagrams of the induction hardening system(a) induction hardening equipment; (b) positioning tooling; (c) spraying ring; (d) A type inductor; (e) B type inductor

在此设备条件下,用A型和B型感应器分别对三柱槽壳内花键进行淬火,淬火工艺参数如表2所示。

表2 感应淬火工艺参数

试验过程稳定,未出现因电磁力吸引工件导致的打火现象。

2 试验结果

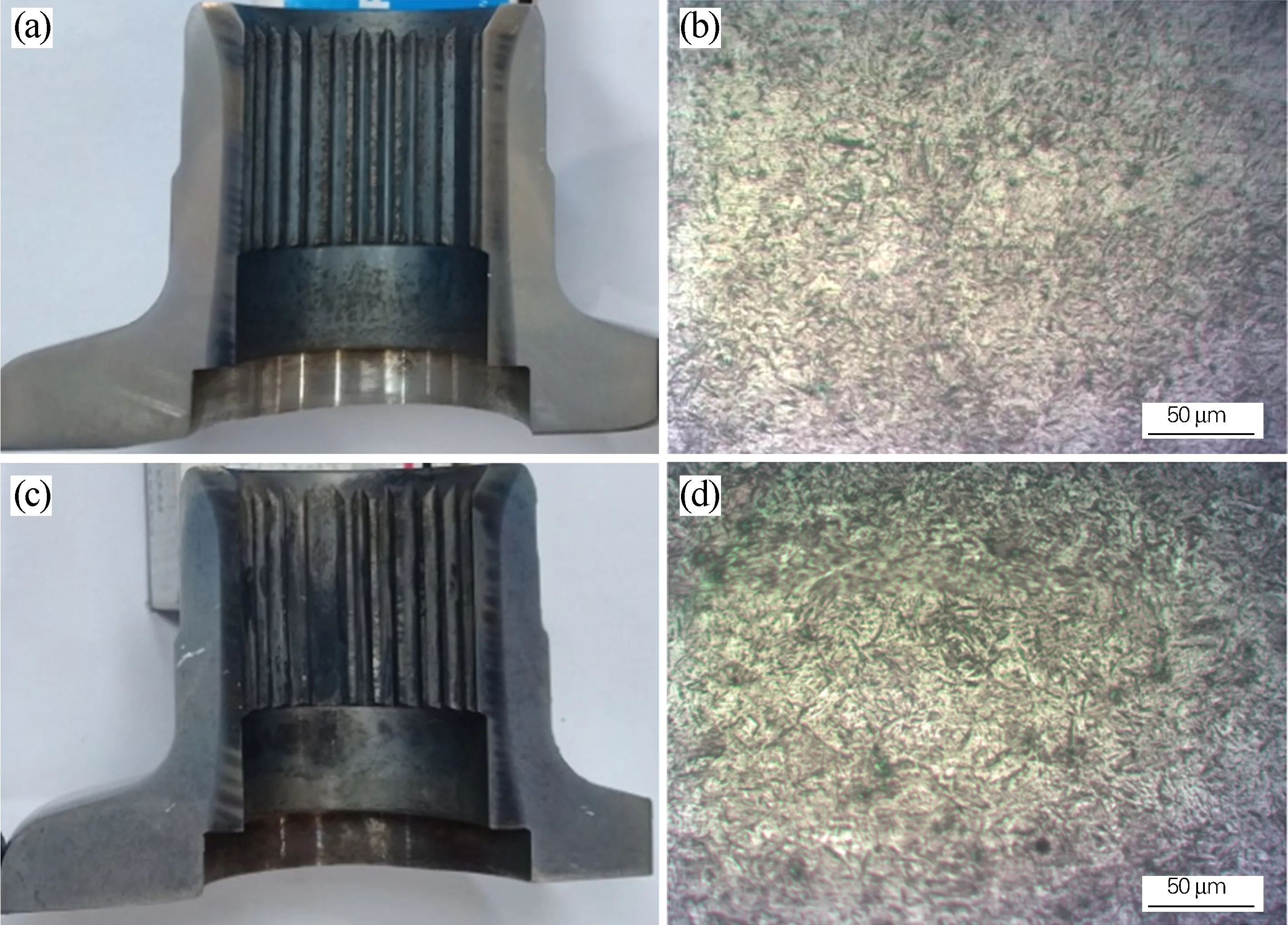

分别采用A型和B型感应器及其对应的工艺参数对花键部位进行感应淬火,淬火区域的表面形貌和显微组织如图3所示。经测量,采用A型感应器淬火时,花键部位有效硬化层深度为1.6 mm,表面硬度63.2 HRC,显微组织根据JB/T 9204—2008《钢件感应淬火金相检验》评为马氏体5级。采用B型感应器淬火时,花键部位有效硬化层深度为1.9 mm,表面硬度63.5 HRC,显微组织根据JB/T 9204—2008标准评为马氏体4级。从试验结果可以看出,在本文工艺条件下,两种感应器均能满足感应淬火要求。

图3 三柱槽壳体内花键感应淬火区域的表面形貌(a, c)和显微组织(b, d) (a,b)A型感应器; (c,d)B型感应器Fig.3 Surface morphologies(a, c) and microstructure(b, d) of the induction hardened region of the internal spline in tulip(a,b) A type inductor; (c,d) B type inductor

3 分析与讨论

3.1 感应器结构对淬火参数的影响

由表2可以看出,两种感应器结构的淬火参数差异主要体现在加热时间和加热功率方面,在冷却时间、淬火液浓度及温度、淬火液流量、频率方面差异不大。根据试验结果,采用B型感应器淬火比采用A型感应器淬火得到的有效硬化层深度深0.3 mm,而所需的加热时间短、功率小,其主要原因为:

1) B型感应器与内花键表面的间隙小。根据邻近效应可知:间隙越小,相同条件下硬化层深度越深;间隙越大,相同条件下硬化层深度越浅[8]。

2) B型感应器有效加热部分两侧铜管均镶硅钢片。U形感应器左右两侧铜管电流大小相等,方向相反。在不镶装导磁体的情况下,由于表面效应和邻近效应,电流分布在铜管内侧,远离工件,如图4(a) 所示,工件上的感应涡流强度低,加热效率低[8]。镶装Π形硅钢片后,由于硅钢片的槽口效应,电流在铜管的外侧分布[8],离工件近,如图4(b)所示,工件上的感应涡流强度高,加热效率高。

图4 电流在感应器铜管上的分布示意图(a)不镶装硅钢片;(b)镶装硅钢片Fig.4 Schematic diagrams of the current distribution on copper tube of the inductor(a) without silicon steel sheet; (b) with silicon steel sheet

3) B型感应器有效加热部分铜管截面尺寸为10 mm(L)×6 mm(W)×1.5 mm,A型感应器有效加热部分铜管截面尺寸为8 mm(L)×8 mm(W)×1.5 mm,如图2(d, e)所示。在满足淬火要求的情况下,感应器尺寸的W越小,效率越高[7],L越大,内花键表面与铜管邻近面积越大,如图5 所示,邻近效应得到增强,感应器效率越高[9]。

图5 感应器铜管与零件内孔表面间隙示意图Fig.5 Schematic diagram of the gap between the copper tube of inductor and the inner hole surface of part

4) B型感应器导电管部分长62 mm,较A型感应器短24 mm。感应器上的功率沿导体长度分配,导电部分长度越短,有效加热部分分配的功率越多[10]。

3.2 感应器结构对节能增产的影响

对比淬火参数及结果可以看出,与A型感应器相比较,B型感应器淬火不仅有效硬化层深度深,而且预热功率系数低11.1%,加热功率系数低16.5%,总加热时间降低36.7%,节拍减短2.9 s。根据表2分别计算A型感应器和B型感应器的单件淬火能耗:

WA=(4.9/3600)×90%P+(3.0/3600)×97%P

=2.033×10-3P

(1)

WB=(2.0/3600)×80%P+(3.0/3600)×81%P

=1.119×10-3P

(2)

式中:P为设备全输出功率,单位kW;WA和WB分别为A型感应器和B型感应器的单件淬火能耗,单位kW·h。可见,B型感应器单件能耗降幅达45.0%。从以上数据可以看出,对于三柱槽壳内花键感应淬火,合理的感应器设计能起到显著的节能降耗、提高生产效率的效果。

4 结论

1) 利用所设计的定位工装、喷淋圈、感应器A和B,在设定的淬火参数条件下对三柱槽壳内花键进行感应淬火,所得淬火表面硬度和淬硬层深度均可以满足技术要求。

2) 采用B型感应器比A型感应器的预热功率系数低11.1%,加热功率系数低16.5%,总加热时间低36.7%,单件能耗低45.0%,节拍缩短2.9 s,起到了显著的节能和提高生产效率的效果。

3) B型感应器的有效加热部分铜管尺寸为10 mm(L)×6 mm(W)×1.5 mm,其与内孔间隙为1.7 mm,导电部分长度为62 mm。定位工装外圆与工件内孔单边间隙设计为0.10~0.28 mm为宜,工装高度H在不超过φ54内孔深度的前提下应尽量大,以防止因电磁力吸引工件引起打火现象。

4) 合理的感应器设计是三柱槽壳内花键感应淬火节能降本、提高生产效率的有效途径。设计感应器的结构时,U型铜管两侧均镶硅钢片为宜,且在满足淬火要求的情况下,有效加热部分铜管尺寸L尽量大、W尽量小,导电部分长度尽量短。