基于PROFIBUS总线技术在汽车总装PBS输送线设备上的优化研究

周 丽,刘双喜

(1.长春建筑学院,长春 130607;2.长春一汽,长春 130012)

0 引言

PROFIBUS现场总线技术主要应用于工业自动化,本文用到的这种总线技术主要应用于一汽大众汽车总装生产线上,对总装车间输送线滚床之间、设备之间的通信与控制,当今汽车制造业在迅猛发展,对自动化程度要求越来越高,PROFIBUS现场总线技术在现代企业与工厂中应用的越来越广泛[1]。PROFIBUS现场总线技术比以往的传统技术自动化过程更高,传输速率更快,自动化过程更灵活。今天,不仅仅在汽车生产领域可以应用PROFIBUS现场总线技术,在其他行业也在广泛的在应用,例如化工领域,交通工程领域,电力行业等等诸多领域也在应用PROFIBUS现场总线技术[2],本文主要应用于一汽大众汽车总装生产线中。

在汽车总装车间生产过程中,利用计算机控制和现代信息处理技术,采用基于PROFIBUS现场总线的控制系统,实现了对整条PBS线输送车身过程的监控和管理,对故障进行统一的处理和记录,大大降低了停台时间,提高了生产效率和产品质量[3]。基于PROFIBUS总线技术,PBS输送线系统是一项较大规模的控制技术,并且自动化程度极高,又具有创新性和挑战性。该控制技术集成了最新的现场总线技术、PLC控制技术、网络通信技术、LENZE变频驱动技术、SEW驱动技术、WICC;VISU人机界面技术、故障自诊断技术等[4]。

1 PBS输送线程序控制原理

汽车总线PBS输送线在自动或手动情况下,滚床能够向前或向后运行,当雪橇触发滚床前端的占位传感器后,程序自动获取占位信号。如前一雪橇脱离占位信号驶出占位传感器后,传感器的占位信号复位,下一个雪橇再次驶过占位传感器,获得占位信号,依次循环此动作。

2 PBS输送线占位信号闪断问题

在汽车总装车间PBS输送线FTM06-FTM09组自助运行时,经常出现传感器占位信号闪断问题,从而导致输送车身的雪橇发生相撞故障,使总装车间停台时间居高不下,曾经多次因为横移或转角时占位信号闪断,造成两车相撞,车身脱离轨道,产生较长时间停台,进而严重影响了总装的生产。在剪式升降机位置占位信号闪断,两车相撞,前车冲出滚床,车身报废,造成严重停台。对2013年1月~6月一汽大众总装车间数据统计,1月份停台71分钟,占总停台42%。2月份停台36分钟,占总停台100%。3月份停台17分钟,占总停台77%。4月份62分钟,占总停台68%。5月份90分钟,占总停台56%。6月份350分钟,占总停台79%。按照一汽大众总装车间标准每分钟停台时间1958元计算,2013年前6个月单就占位信号闪断一项故障导致的直接经济损失就达一百多万,造成巨大的经济损失。

3 PBS输送线占位信号闪断问题原因分析

本文通过以下软件进行检测分析:SIMATIC MANAGER软件,PLC-ANALYZER监控软件,PROFITRACE总线诊断软件。

SIMATIC MANAGER软件程序分析:FB90滚床驱动功能块程序错误,如图1所示。

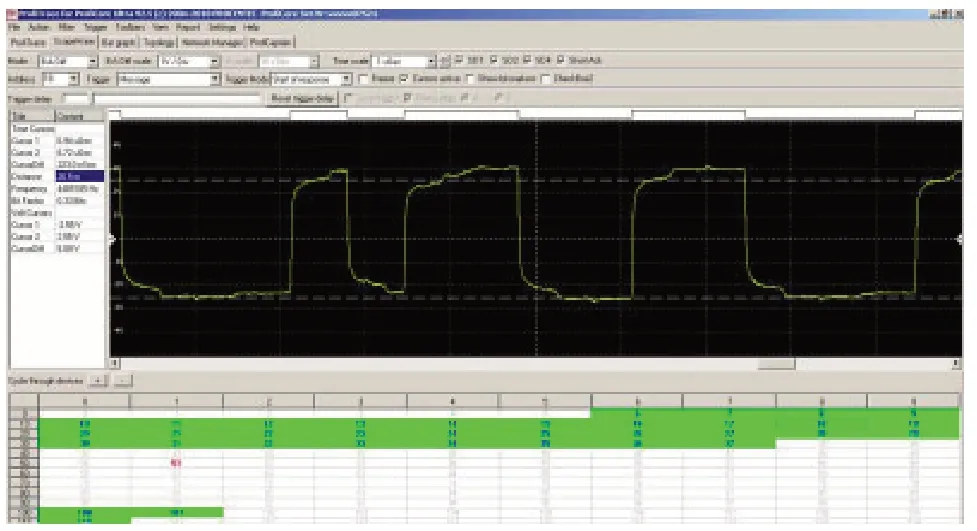

PLC-ANALYZER监控软件分析:对经常报警区域进行监控,发现有信号闪断现象,如图2所示。

图2 PLC-ANALYZER监控闪断图

PROFIBUS总线诊断软件分析:外部干扰严重,如图3所示。

图3 优化前的PROFIBUS总线诊断图

4 优化方案

针对以上软件监控及诊断发现的占位信号闪断问题进行优化,提出以下三点优化方案。

4.1 对程序进行优化

1)故障多发处总线报警被屏蔽出现撞车事故时,控制面板无法断开自动运行,手动按下复位按钮后不能重新扫描占位状态。对程序进行改进,将程序中短接处进行删除,如图4所示。

图4 软件中删除的程序块

2)滚床与相邻滚床共同调用FB146功能块,外部接入点不一致,将程序优化,使之不同滚床的运行程序一致,如图5所示。

图5 滚床程序不同

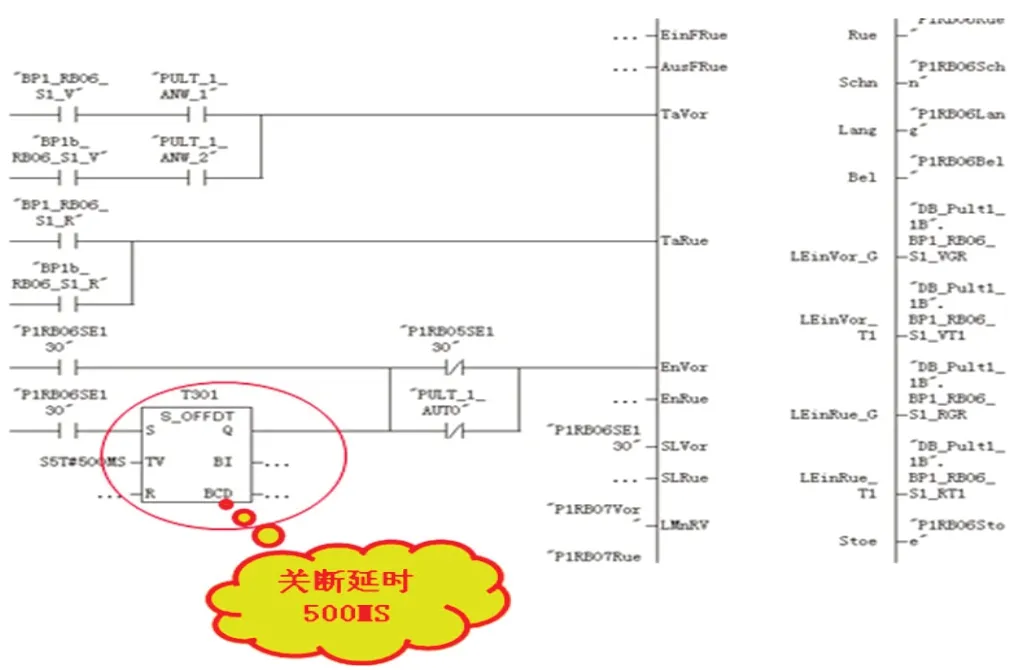

3)在PBS输送线上特殊区域(例如转角机、升降机、横移机)部位加装传感器,并使此传感器关断延时500ms。在占位传感器出现闪断信号时,此加装传感器仍保持传输信号,程序设计,如图6所示。

图6 传感器关断延时

4.2 对PROFIBUS总线铺设进行优化

通过PLC-ANALYZER监控软件发现闪断现象,检查总线铺设情况,发现升降机位置制动电阻发热,总线铺设距离发热元件过近,并且PROFIBUS总线在380V强电下面,对总线存在严重干扰。将动力线与PROFIBUS总线进行线槽隔离。

4.3 对通讯质量差进行优化

由于PBS输送线长时间运行,没有及时进行灰尘清理,灰尘对PROFIBUS总线产生严重干扰,出现信号闪断现象,应该及时对总线进行灰尘清理。有部分滚床没有屏蔽层,也导致了信号干扰问题,将PROFIBUS总线与LENZE变频器外金属壳接地进行屏蔽,再次通过PROFITRACE总线诊断软件检测,闪断现象有较大改善,但是在设备远端处,还存在衰减现象,在总线上每隔一百米加装中继器REPEATER,放大衰减信号,经过再次检测,通讯状态良好,如图7所示。

5 结束语

本文主要针对一汽大众总装车间PBS输送线上FTM06-FTM09组自动运行时,经常出现总线占位信号闪断问题进行分析,并提出了优化措施。首先通过程序对其进行了优化,提出三种程序优化方案。其次对PROFIBUS总线铺设进行优化,重新铺设总线,与动力线隔离。最后对通讯质量差进行了优化,灰尘清理及PROFIBUS总线接地屏蔽等措施,改善了通讯质量。通过以上几种优化方案,从根本上解决了总装PBS输送线上占位信号闪断问题,大大减少了停台时间,节约了经济成本,提高了产品质量。

[1] 李光兰,庞博.PROFIBUS-DP总线控制系统在汽车涂装工艺中的研究[J].电气传动,2013/s1:163-165.

[2] 陈月婷,何芳.PROFIBUS现场总线技术及发展分析[J].济南大学学报(自然科学版),2007.7(3):226-230.

[3] 林巨广,张天华,等.现场总线在机器人冲压自动线控制系统中的应用[J].合肥工业大学学报(自然科学版),2006.10(10):1201-1203.

[4] 王世华,单鸿波.基于PROFIBUS-DP技术的D530焊装线控制设计与实现[J].东华大学学报(自然科学版),2012.10(5):627-631.

[5] 陈心赤.PROFIBUS现场总线系统技术在汽车制造业中的应用[J].制造业自动化,2012.7(7):40-41.

[6] 叶彬强.PROFIBUS-PA现场总线技术研究和应用[J].石油化工自动化,2005.5:64-67.

[7] 汤晓丽.基于ProfiBus/Profinet在智能双电源控制系统中的应用[J].科技创新导报,2008(31):25.

[8] 郭智.论PROFIBUS的不稳定性因素[J].科技信息,2008(11):96.

[9] 汤青波,何学文.基于PROFIBUS-DP的电液伺服网络控制系统[J].锻压技术,2010.2(1):75-76.

[10] 阮焱林,郑秋玲.PROFIBUS现场总线技术综述[J].可编程控制器与工厂自动化(PLC FA),2011.8:39-42.