基于UG数控车加工环境设置常见问题的解析

盖立武,郭旭红

(1.苏州市职业大学 机电工程学院,苏州 215104;2.苏州大学 机电工程学院,苏州 215021)

0 引言

车削加工是最重要的机械加工形式之一,据统计占零件制造总量的30%~40%。由于数控车的编程可以通过手工编程来完全实现,导致CAM界一直存在着重铣轻车的观念。随着制造业柔性化的不断发展,机械制造中出现越来越多的单件和小批量的车削加工件。在这种情况下采用手工编程不仅编程效率低,程序编制的正确性也很难保证。在过去的CAM研究中无论是书籍还是论文对于数控车自动编程的研究都比较肤浅,大都是介绍性的概述,所选的实例也比较简单,没有给出车削自动编程一种全面的解决方案。本文根据作者多年的实践经验,对基于UG环境下数控车自动编程的设置方法进行了探索性的研究,取得了较好的实际应用效果。

1 工件坐标系的设置

在对零件进行编程之前首先应对零件进行工件坐标系的设置,图1所示的这种不需要掉头加工的简单零件,只需要在几何视图里的MCS_SPINDLE环境下设置即可,设置要求与手工编程一样,并选择车床的工作平面为ZM-XM平面,工件坐标系设置后的效果如图1所示。

图1 工件坐标系的设置方法一

对于图2所示以a截面为界需要掉头加工的复杂零件,由于零件的左右两部分是按照不同的工件坐标系进行编程加工的,因此在UG环境下也要设置两个坐标系。

图2 需掉头加工的零件

在以前的参考文献中遇到这种需要掉头加工的零件,采用将部件分两次调入UG的加工环境,以设置不同的工件坐标系来实现零件的掉头加工。这样设置容易造成坐标系的混乱,给后面的编程带来了麻烦。为了避免这种麻烦,此处首先按照图1所示零件的设置方法建立一个工件坐标系,然后插入一个新的几何体,再创建一个MCS_SPINDLE_1坐标,即完成两个工件坐标系的设置。设置完工件坐标系的效果如图3、图4所示。通过这种设置工件坐标系的方法,使得UG能在一个部件的加工环境下完成零件的掉头加工,操作的便捷度提高了不少。

图3 工件坐标系的设置方法二

图4 工件坐标系图标

2 加工毛坯的设置

加工毛坯的设置影响切削区域的产生范围,设置不正确会影响到后面刀轨的生成。如图1所示的简单零件,可以在包络整个部件的长度范围内设置毛坯,产生的切削区域范围如图5所示。

图5 毛坯的设置方法一

对于图2所示需要掉头加工的零件,当先加工左端时如设置的毛坯包络整个部件范围,则产生的区域范围也会包络整个部件如图6(a)所示,如在a截面对切削区域进行轴向的编辑,软件会发生报警,这是因为UG软件是在毛坯的范围内自动产生切削区域。正确的设置是:把毛坯的安装位置设置在如图2所示的a截面处,产生的切削区域范围如图6(b)所示。

图6 毛坯的设置方法二

3 共用刀具的设置

对于只需要一个工件坐标系即能完成编程的简单零件,刀具的设置方法比较简单,只需要对刀具的几何角度进行定义。当加工如图2所示需要掉头加工的零件时,就要考虑共用刀具的设置,这是因为在UG的加工环境下,有些刀具既属于工件坐标系MCS_SPINDLE,又属于工件坐标系MCS_SPINDLE_1,这种情况下需对共用刀具进行设置。设置方法是:对于共用刀具在“车刀标准”对话框,先选择刀具属于某一个工件坐标系,例如工件坐标系MCS_SPINDLE,当工件坐标系MCS_SPINDLE1要应用该刀具时,只要在相应的工序设置里把刀具方位设为“绕夹持器翻转刀具”,这样该刀具也会适应工件坐标系MCS_SPINDLE1下的加工环境。

4 切削区域的修剪

由于UG环境下切削区域在部件毛坯的整个范围内生成,因此当进行各工序的设置时必须对切削区域进行修剪。对图2所示的零件,当进行端面加工工序,设置切削区域时应选择轴向的修剪方式,以零件最右端的倒角点作为修剪平面,修剪后的切削区域如图7(a)所示。当进行外形的加工设置时应选择径向的修剪方式,并选择右端倒角的起点作为径向修剪点,修剪后的切削区域如图7(b)所示。

图7 切削区域的修剪一

对于带有多个槽的零件如图8(a)所示,采用轴向修剪的办法,轴向修剪点1选择最右边上槽的右槽边上的一点,轴向修剪点2选择最左边上槽的左槽边上的一点,修剪后的切削区域如图8(b)所示。内孔的修剪方法和外形一样,在此就不赘述。

图8 切削区域的修剪二

5 刀具路径的优化

当零件的切削区域修剪完后,设置好适当的切削速度和刀具进给速度就可以进行刀具路径的生成。如果按照UG的默认设置直接生成刀具路径,虽然也能产生加工轨迹,但零件的加工表面质量、生产效率以及加工过程中测量零件都会受到一定的影响。因此零件的切削区域修剪完后,需要对刀具路径进行优化。刀具路径的优化主要在“非切削移动里”进行设置。为了使切削过程平稳,减少因进、退刀而产生的接刀痕,进、退刀一般采用圆弧自动的方式。

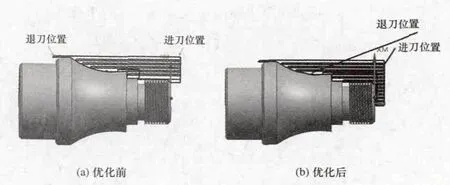

刀具的逼近点和离开点的设置方法和加工零件的形状有关。当加工外形时逼近点和离开点的设置,轴向上要远离毛坯,径向上要大于毛坯的直径,这样在实际加工中进刀位置和退刀位置才会比较合适。如图9所示为外形零件刀具路径优化前后的对比。可以看出优化前车刀的退刀位置紧贴着工件表面,会造成加工过程中测量工件的不便,优化后刀具的进、退刀位置有利于操作者在加工过程中测量工件。

图9 外形加工中刀具路径的优化

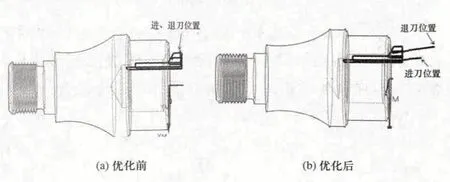

当加工内孔时逼近点和离开点的设置轴向上要在毛坯底孔的外面,径向上要略小于底孔的直径,图10所示为内孔加工中刀具路径优化前后的对比。

图10 内孔加工中刀具路径的优化

6 结束语

通过对UG数控车环境下常用的加工设置方法进行分析,研究了掉头加工情况下双坐标系、毛坯、共用刀具等的设置方法,在此基础上又对切削区域的修剪和刀具路径的优化方法进行了研究,总结出一套完整的数控车削加工的全面解决方案,对提高数控车削编程的质量和便捷度都有着较大的帮助作用。

[1] 施鑫煜.UG/CAM数控车编程加工的关键技术及应用[J].装备制造技术,2012,05:246-254.

[2] 罗广炎,沈宠棣.UG数控车自动编程[J].模具制造,2013,08:72-79.

[3] 周林,旷生平.巧用UG线切割模块编制数控车程序[J].机床与液压,2008,07:176-177.

[4] 王秋鹏.UG技术在数控编程中的运用[J].电子设计工程,2012,10:96-101.

[5] 何晶昌,申龙,程虎,等.基于UG自动编程的数控车削加工[J].机械制造与研究,2010,39(4):43-46.