发动机冷试测试技术的应用研究

周 洲,王 冰

(1.上海大学 自动化系,上海 200072;2.中国科学院上海光学精密机械研究所,上海 201800)

0 引言

作为汽车的动力提供源,发动机的性能,尤其是装配质量是否达标,将直接决定整车质量的优劣,如何检测发动机装配质量也就显得尤为重要。

发动机的在线测试包括热试检测和冷试检测两种手段。

1 测试发展及概念

热试是使装载在测试台上的发动机,通过油、气、电等方式供给,启动并控制在不同的转速运转,最终完成各项数据的测试。该方法能够反映发动机真实运行状态,但无法在早期发现装配缺陷,对废品率会有影响。

在成本、安全、环保等因素的需求下,冷试测试应运而生。在测试过程中,发动机并不是通过传统的油、气、电等能源驱动,而是由外部动力(即电机驱动器)连接曲轴,带动飞轮,在扭矩法兰的控制下,实现不同转速下的运转。发动机在仅有空气阻力的情况下运行,系统通过传感器采集机油压力、扭矩、点火、振动、进排气压力等数据,经计算机处理后,与标准合格的数据比对,进而判定装配质量是否合格[1]。

2 测试时序

发动机冷试循环一般控制在一分钟左右,具有节拍短、效率高的优点。典型的测试时序如图1所示,这是目前最为常见的冷试循环[2]。

图1 冷试测试时序图

阶段A进行传感器测试,验证其是否可靠有效;

阶段B安排启动扭矩测试;

阶段C和D进行安全油压测试,以及部分机械测试,包括正时测试、进排气测量等;

阶段E为高速阶段,安排NVH、VCT测试、点火不击穿等测试;

阶段F和G为低速测试,包括进气真空度、油压、点火击穿、排气测试等;

另外,需要指出的是,扭矩、油压的测试其实是贯穿整个测试过程的连续行为。

3 关键检测技术

3.1 传感器测试

传感器测试包含了执行件及感应件两部分的检测,主要用于验证传感器与被测各执行部件的连接是否可靠,功能是否正常,这对整个测试系统来说非常关键。

3.2 机油压力测试

机油压力检测主要包括:启动初期的安全油压测试,中高速油压测试以及接近测试结束时的低速油压测试。首先向进入检测工位的发动机油道内部注入一定量的机油,安装在主油道上的压力传感器负责测量机油压力。油压与油温有着密切的关联,因此,为得到能够真实反映发动机实际工况的油压数值,通常采用机油温度对机油压力进行修正和补偿[3]。

安全油压测试主要用于检测发动机在低速启动时的油压是否正常[2]。图2为发动机在低速启动时转动720°,采集系统所采集到的经过油温对压力补偿修正后的油压平均值。

图2 安全油压信号图

中高速油压测试连续监控发动机在300r/min~1500r/min的过程,低速油压测试检测150r/min的过程,通过检测内容可以反映出机油泵是否正常,油道是否阻塞,连杆轴瓦是否配合正常等现象。

一般情况下,异常的机油压力包括油压偏高和偏低两种情况[4]。引发油压偏高的原因有主油路堵塞或机油滤清器故障等;引发油压偏低的原因有机油泵密封圈故障、油泵齿轮异常等。通过机油压力检测,可以发现引发油压异动的缺陷原因。

3.3 扭矩测试

扭矩检测包括三种类型:启动扭矩检测、过程扭矩检测、动态扭矩检测。

检测的方法:冷试台架的电机驱动轴上安装有扭矩传感器,由其测量发动机的驱动扭矩[5]。电动机的正拖作用和发动机的反拖作用,导致应变片的波动,使系统采集到相关的扭矩数值,一般提取最大值、最小值、平均值、振幅等参数进行对比分析。

启动扭矩测试是由外部动力(伺服电机)带动发动机在转速60r/min的工况下监测扭矩变化的测试。当发动机由静止变为启动时,需要克服摩擦阻力、部件惯性阻力矩等,这个环节的检测可以避免因启动时发动机转速异常或旋转困难而导致故障的进一步扩大化[2]。

动态扭矩主要检测接近测试结束时,发动机转速在300r/min时的扭矩是否正常。如图3所示,测试起始点为发动机第一缸的压缩上止点(TDC),当活塞带动曲轴从上止点(TDC)往下止点(BDC)运动,汽缸内的容积增加,扭矩数值增大;到上止点后,做功行程产生的气体压力,带动活塞从上止点往下止点运动,此时,发动机带动电机旋转,扭矩数值减小。图3记录了四个缸的全过程扭矩变化曲线。蓝色实线为合格曲线,红色虚线为扭矩故障曲线,经查,是活塞环故障而引发的扭矩最大值和最小值无法达标。

图3 扭矩测试信号图

3.4 正时测试

正时测试主要检测曲轴、凸轮轴的信号,判断发动机正式系统是否匹配[6]。检测方法:曲轴、凸轮轴的转角信号通过霍尔式传感器进行采集,把被测电压脉冲通过数字信号输出,然后通过D/A转换,生成冷试系统所需的模拟信号。

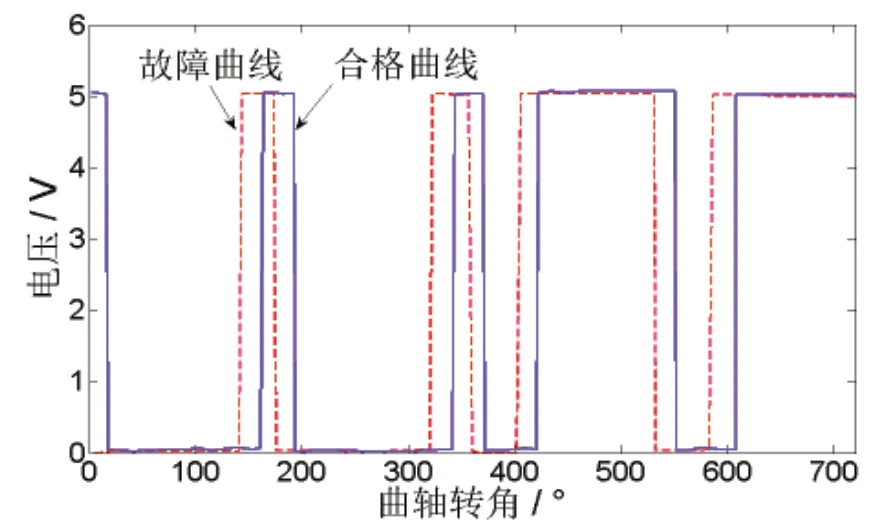

比对分析采集所得到的信号,当正时系统有故障时,凸轮轴信号和曲轴信号波形与正常情况下所采集到信号波形的相对位置存在错位。图4中,我们发现,故障曲线与合格曲线的波形存在一定角度的相位差,在实际查验过程中,发现是跳齿故障,引发原因为发动机正时链条装配不当。

图4 正时测试信号图

3.5 点火测试

冷试测试的过程,发动机实际工况下的点火不再进行,而是利用冷试台架系统提供的12V点火电压来模拟点火完成替代。检测方法为:点火线圈接收到冷试系统发出的指令,在得到点火电压之后,将能量传送至火花塞保证其正常工作。点火测试的基本工作原理是初级线圈与次级线圈间的互相感应作用,在这个测试环节中磁场大小的变化情况是通过安装在点火线圈附近的磁场传感器采集得到的,并通过一系列数据处理、保存,显示出工作波形[7]。

点火测试波形图中,主要记录点火峰值、点火所持续时间、点火宽度等数据,将实测值与正常值进行对比,来判定发动机的点火是否正常。点火宽度记录火花产生所持续的时间,点火峰值记录火花塞正常工作所需的能量。通过点火测试,可以发现点火线圈内部断路或短路、火花塞间隙过大或过小、线圈匝数不合要求等故障。

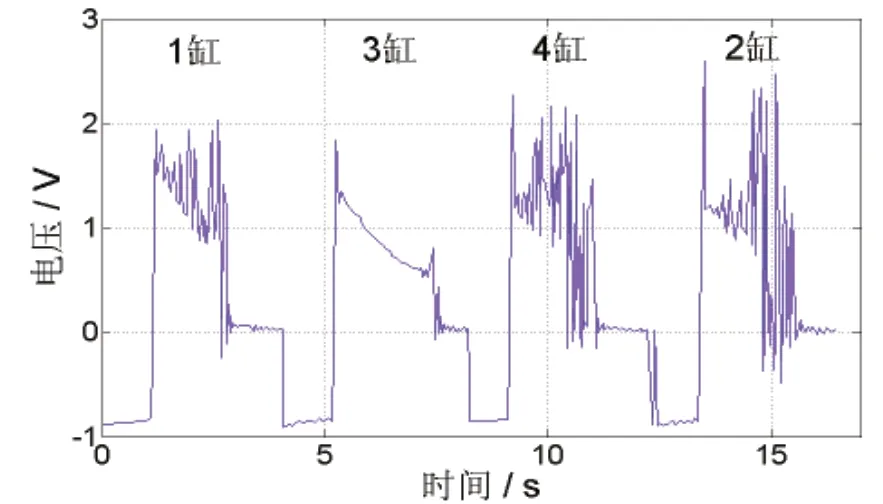

如图5所示,我们可以看到,1缸、4缸、2缸都达到了符合要求的8次点火,3缸只出现两次点火,并且在波峰处无正常的振荡波形,经查,3缸的火花塞与点火线圈间隙过大,配合存在故障。

图5 点火测试信号图

3.6 进气真空度测试

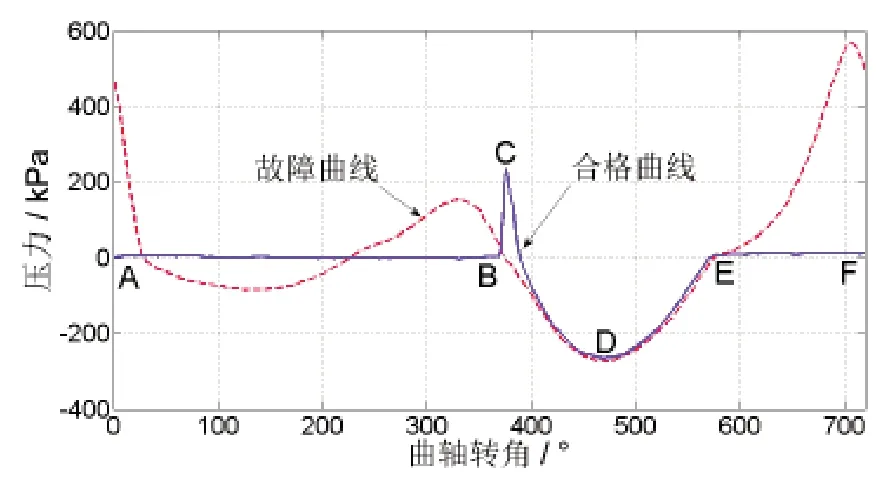

进气真空度测试是检测发动机在转速300r/min时的进气指标可否达到标准,通过进气侧的压力传感器采集发动机转动720°完整周期内的汽缸压力数据,也称为进气压力测试,通常分为单缸测试和整机测试两类。

进气真空度测试图中,主要记录了波峰及其数值、波峰出现时对应的曲轴转角位置等。能检测出进气歧管泄漏,汽缸与活塞间隙不符,正时错位等故障[2]。

图6所示的蓝色实线波形为一缸的进气压力显示图,A点代表压缩上止点(TDC),数据从上止点开始采集,B点代表开启进气门,C点代表关闭排气门,D点代表进气下止点(BDC),E点代表关闭进气门,F点为发动机两圈转动的结束点。红色虚线波形为故障曲线,压缩上止点及所采集到的压力数据、波峰数据及波峰出现时对应的曲轴转角位置等均与正常数值不符,经查,故障原因为发动机气门和缸盖圈存在环形间隙,配合精度没有达到工艺要求。

图6 进气真空度测试信号图

3.7 排气压力测试

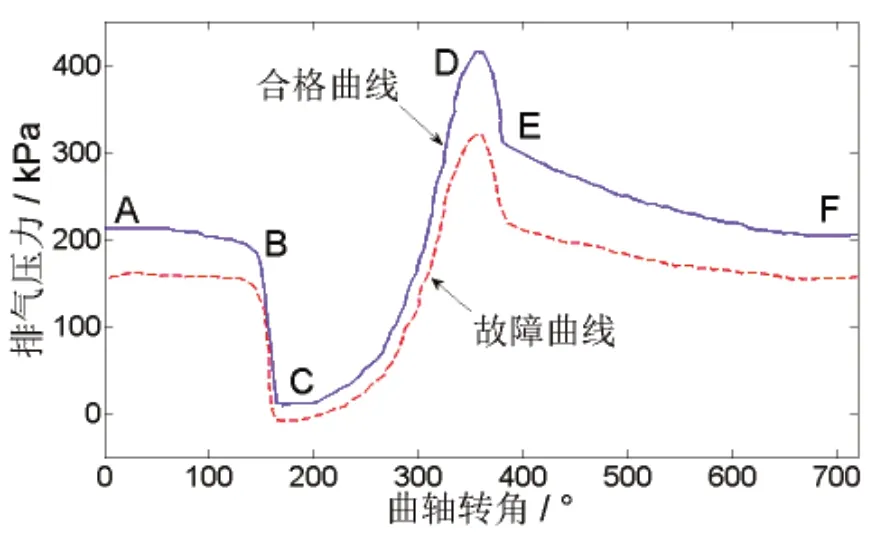

排气压力测试是检测发动机在转速150r/min时的排气压力可否达到要求,测试原理与进气压力测试相似,采集发动机转动720°的完整运行周期内的排气压力值、以及与曲轴转角的对应关系[8]。

排气压力测试波形图,主要记录波峰及其数值、波峰出现时对应的曲轴转角位置等,将实测信号与正常信号比对,能检测出排气门安装不当,排气门座圈泄漏,活塞环缺陷、正时错位、凸轮轴相位不当等故障。

图7所示的波形为一缸的排气压力波形图,A点代表压缩上止点(TDC),B点代表开启排气门,C点代表做功下止点(BDC),D点代表开启进气门,E点代表关闭排气门,F点为发动机两圈转动的结束点。该波形图采集到的是一个完整周期内的排气压力数据图。

如图7所示,蓝色实线波形是合格曲线,红色虚线波形是故障曲线。经查,故障原因为发动机排气门密封性不佳,出现泄露,进而导致排气压力比正常排气压力数值偏低。

图7 排气压力测试信号图

4 结论

经过近些年的发展,冷试测试以其高效、环保、安全、精确等优点,在发动机检测领域获得越来越广泛的应用。无论是从外部要求条件还是内部测试结果来看,冷试测试均优于热试测试。由于冷试测试无法模拟发动机真实使用状况,也限制了其在热力循环中检测相关缺陷的能力。一般在冷试测试中,还要随机抽取一定比例的产品,进行空载热试,这样能更加有力地保证检测合格性与准确性。

现阶段,国内冷试技术仍旧处于起步阶段,各汽车生产厂商多进口国外设备,较为常用的有美国的ABB、GM,德国的Siemens、Johann A. Kraus,英国的Lucas Assembly & Test System等,下一步,我们应该加大该领域的研发投入,并加快对冷试技术应用的研究与分析,促进整个汽车发动机制造领域的进步。

[1] 林巨广,许华,任永强,朱振东.发动机冷试关键技术的研究[J].机械设计与制造,2012(1):131-133.

[2] 宋炯毅,王珏,计维斌.汽油发动机冷试工艺设计[J].内燃机,2011(3):46-50.

[3] 陈晓东,陈园明.一种1.5T发动机机油泵概念设计[J].合肥工业大学学报(自然科学版),2009(32):220-222.

[4] 任永强,苏鹏.发动机装配缺陷在线诊断[J].控制与检测,2010(10):33-36.

[5] 贾庆旭.发动机冷试与加工数据的多元相关性研究与应用[J]. 上海:上海交通大学,2012.

[6] 彭加强,马保仁.冷试技术在发动机装配线的应用研究[J].装备制造技术,2014,4,118-121.

[7] 余世福.汽油发动机点火正时及故障模式的仿真模拟研究[J]. 四川:四川大学,2005.

[8] 宁克,宋爱国.发动机进气及排气过程中的冷测试技术[J].测控技术,2004,23(12):16-18.