基于PLC的汽缸盖毛坯加工输送线控制系统设计

杨一曼

摘要:介绍了汽缸盖毛坯加工输送线控制系统的总体设计过程,设计了以PLC为控制核心的汽缸盖毛坯加工输送线控制系统,重点对系统的控制要求进行分析,对控制系统整体结构、系统硬件组成和控制系统程序软件进行了设计。通过对控制系统的开发,实现了汽缸盖毛坯的加工和输送的自动化控制。该设计对提高汽缸盖毛坯加工输送线的生产效率和自动化水平具有重要意义。

关键词:PLC;自动化控制;输送线;控制系統

引言

世界制造业将快速进入智能制造时代,随着智能制造时代的来临,机加工装备未来发展的趋势将是智能机床生产线。我国制造业的现状是大而不强,为解决这种现状,在新的国际竞争环境中处于优势,就必须走智能制造强国之路,在工信部、各集团公司及各级政府的支持下,国内很多企业都在进行由传统生产线升级改造成智能生产线或者筹划建设智能制造生产线。

计算机和数控技术的快速发展及广泛使用,对于汽缸盖毛坯加工这样大批量生产的零件得以实现自动化控制,设计了基于PLC的汽缸盖毛坯加工输送线控制系统,该系统实现了对汽缸盖毛坯的加工及输送,提高了汽缸盖工艺水平及质量,提高生产效率及经济效益。

1系统控制要求分析

汽缸盖毛坯在加工工位的夹具上进行加工,从毛坯加工到成型工件要经过很多次功能相似的步骤进行加工,一般由粗到细进行逐步渐进加工,粗加工有利于快速切除毛坯中大量多余的材质,精加工可以满足零件的尺寸精度。加工工艺技术是自动化生产线设计的基础,它决定生产线中所需要的加工设备和工艺流程。基于PLC的汽缸盖毛坯加工输送线控制系统是将汽缸盖毛坯加工生产线分为3个工位分别为OP10,OP20和OP30,其中工位OP10和OP30工艺流程相似,工位OP20功能是上料,在工位OP10和OP30处分别配置了机械手装置对工件数次回转加工,回转加工是一种加工方式,并设有输送工件装置,在各机械手与回转翻转加工之间进行工件收放,所有这些工作都按工艺流程执行。

工位OP10分为上料工位和下料工位,上料工位的工艺流程为:手动放料一隔料伸出,挡料退回一手动挡料一隔料退回,挡料伸出:下料工位的工艺流程为:OP10下料位有料,翻转装置无料,隔料伸出挡料退→回转输送电机正转→回转装置有料→转台转180°→回转输送电机反转→翻转装置有料,压料缸夹紧,回转输入电机停,下料转台回0°→工件翻转90°→工件回转90°→压料缸松开,OP20上位料无料→输送电机启动,上位料有料,输送电机停止一转台回0°,翻转机构回0°。

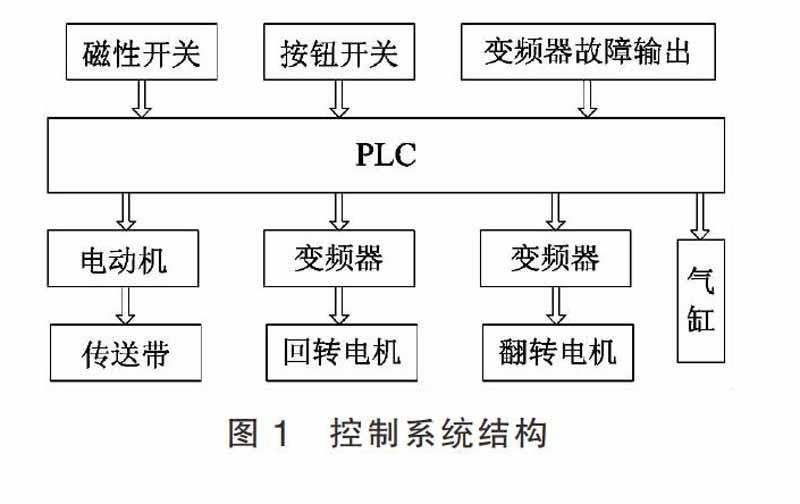

2控制系统总体结构

基于PLC的汽缸盖毛坯加工输送线控制系统是以可编程控制器PLC作为控制核心,通过检测磁性开关和按钮开关的状态,根据PLC按钮开关的状态控制电动机,进而控制传送带的启停:通过PLC控制变频器实现对回转电机和翻转电机的控制:系统分别在3个工作的上料、下料放料和上料、下料挡料处设置气缸,作用是实现隔料和挡料,工件的夹紧和松开也是通过磁性开关量信号来对气缸的控制来实现的:系统具有故障报警功能,当系统出现故障时变频器会发出报警提示,控制系统结构如图1所示。

3系统硬件组成

3,1PLC选型及系统配置

根据工艺流程中3个工位的动作要求设计的以PLC为核心的自动控制系统中,主要有按钮开关、旋转开关、磁性开关和变频器故障信号等共计58个;PLC控制输出的执行部件有三相异步电动机、变频器、接触器、气缸和故障指示灯等共计60个。从性价比出发,选择FX2N一128MR-001型号的PLC,其具有64个输入点和64个输出点,继电器输出型,能够满足工厂自动化的灵活性和自动控制能力,选用此机型完全能够满足基于PLC的汽缸盖毛坯加工输送线控制系统的控制要求。

3,2变频器及报警系统

基于PLC的汽缸盖毛坯加工输送线控制系统中汽缸盖的翻转和回转利用变频器控制电动机实现,变频器型号选择FR-E740-0,4K-CHT,变频器控制电动机主电路图如图2所示。报警系统是当系统出现故障例如电动机过载或发生工作人员误操作时,通过指示灯报警起到提示作用,方便维修人员及时发现及时维修,保护控制系统硬件设备。

3,3气动控制

系统中3个工位的上料位放料、下料位放料、压料缸压紧均采用气动控制同,由7个电磁阀控制气缸实现,分别是控制工位OP10和OP30上料位放料和挡料、压料缸压紧和松开、下料位放料和挡料,当电磁铁YV1和YV5得电时放料,失电时挡料,当电磁铁YV3和YV7得电时压料缸压紧,失电时,压料缸松开,当电磁铁YV2和YV5得电时下料位放料,失电时下料位挡料:工位OP20的上料位放料和挡料是由电磁铁YV4的得电和失电控制。气缸的伸出和退回,气缸的压紧和松开都是通过PLC的输出控制电磁阀实现的,控制方法简单,可靠性强。

4系统程序设计

基于PLC的汽缸盖毛坯加工输送线控制系统程序分为半自动运行、全自动运行和报警系统三部分,半自动运行方式可以实现手动控制上料、下料、转台的翻转和回转:全自动运行方式实现转台带着工件回转180°延时后回转0,输送电机停止,翻转机构压紧气缸压紧工件翻转90°,工件回转90°,压紧气缸松开,输送电机启动,转台和翻转机构回0:当系统出现过载和变频器故障,灯光报警,待机检查。

系统中输入信号和输出信号数量非常多,是一个复杂的自动控制系统,用经验法进行程序设计不规范,而且需要一定的经验一般编程人员难以掌握且编程具有随意性没有规律可依据,可读性差给以后生产线的维修带来不便。与经验法相比较,利用顺序功能图对程序进行设计,优点较多,顺序功能图中重要的是各步实现转换,过程是前级步动作结束正是后续步开始的条件,使系统中复杂过程在步的转换中得到解决,编程方法简单,规律性强,可读性强,方便调试和维修。顺序功能图是基于工艺流程的高级语言,由于生产线中三个工位的工艺流程是按顺序进行,适合用顺序功能图进行程序设计。系统顺序功能图如图3所示。

5系统测试结果

程序经过调试、修改后,程序基本正确,接下来进行现场调试,按照系统硬件组成及接线图,将PTJC与电动机、变频器、按钮开关、磁性开关、电磁阀、电动机过载保护和系统电源等连线安装正确,进行现场调试并试运行,系统的整体功能与系统要求实现的功能是否一致,对系统进一步完善,经过一段时间的试运行,系统运行稳定可靠,能够实现系统控制要求。

6结束语

对基于PLC的汽缸盖毛坯加工输送线控制系统进行设计,该系统将复杂的联锁过程,利用顺序功能图进行程序设计,使系统结构简单,方便维修,控制灵活,系统运行稳定,实现了汽缸盖毛坯的加工和输送的自动化控制,提高了输送线的生产效率。该系统设计提供了输送线生产模式,可以根据厂家实现的控制功能进行改进,具有一定的市场推广价值。