三氯氢硅生产装置设计及优化措施

侯松涛

三氯氢硅生产装置设计及优化措施

侯松涛

上海华谊工程有限公司 (上海200235)

摘要本三氯氢硅工业生产装置采用硅粉与氯化氢气体直接反应的常压沸腾床工艺。介绍了整个生产工艺流程;分析生产过程中的主要危险因素,提出避免危险因素出现的主要设计措施;分析了硅粉粒径、氯化氢含水量、合成炉反应温度、精馏效果对三氯氢硅产品的影响并提出优化措施。

关键字三氯氢硅多晶硅生产工艺工业化设计优化

三氯氢硅又称三氯硅烷,分子式为SiHCl3,可用于有机硅烷和烷基、芳基以及其他有机官能团氯硅烷的合成,是有机硅烷偶联剂中最基本的单位,也是生产半导体硅、单晶硅的原料。三氯氢硅是易挥发、易潮解的无色液体,在空气中会发生反应产生白烟,遇水分解产生氯化氢气体;能溶于苯、醚等有机溶剂。属于一级遇湿易燃物品,与氧化剂接触会发生强烈反应,遇明火、高温时发生燃烧或爆炸。三氯氢硅的生产主要有三种不同的工艺方法:硅和氯化氢的低压合成法、四氯化硅氢化转化法和二氯二氢硅转化法。这三种工艺中只有低压合成法为从硅粉开始的相对独立的制备工艺,另外两种工艺都需要和其他工段结合。低压合成法按照反应炉的形式,可分为常压沸腾床工艺和流化床工艺(又称低温低压流化床工艺),二者比较见表1。

表1 低压合成法两种工艺方法比较

经过比较,本装置采用常压沸腾床工艺,使硅粉与氯化氢气体在沸腾炉中合成三氯氢硅,该工艺路线还具有投资少,能耗低、生产成本低、“三废”排放量少、产品质量好的优点。

1 工艺流程设计

该工艺路线主要包括氯化氢干燥、硅粉仓储输送、三氯氢硅合成、三氯氢硅除尘、三氯氢硅分离、三氯氢硅精馏、三氯氢硅储存、干法尾气回收、湿法尾气回收等9个单元,见图1。

图1 三氯氢硅装置工艺流程

1.1氯化氢干燥

来自界区外的氯化氢气体进入氯化氢干燥单元后,经气体冷却器、水雾分离器、填料干燥塔、组合干燥塔、增压泵和酸雾分离器使其φ(H2O)<5×10-5,经氯化氢加热器加热到150℃,进入三氯氢硅合成单元合成炉入口。

1.2硅粉仓储输送

硅粉经发送器通过气流输送至高位料仓,之后经干燥器干燥后依次进入中间料仓和硅粉计量罐,然后被送入三氯氢硅合成炉进料管。通过合成炉的反应压差控制硅粉加料量。主要原料规格见表2。

1.3三氯氢硅合成

从计量罐引入的硅粉输送至合成炉(炉内温度控制在280~310℃之间),与由氯化氢加热器出来的氯化氢形成沸腾床并发生反应,生成三氯氢硅、二氯二氢硅、四氯化硅、氢气。反应生成物与未完全反应的氯化氢、硅粉等被一并送入下一单元,该混合气体称作三氯氢硅合成气。反应会产生大量热量,合成炉外壁设置有导热油夹套,通过控制其中的导热油来维持炉壁的温度。

沸腾炉中的主要反应见式(1),该反应为放热反应,反应热为141.8 kJ/mol[1-2],并伴随有(2)、(3)副反应。合成过程中还可能发生反应(4)~(7)。

Si+3HCl→SiHCl3+H2(1)Si+4HCl→SiHCl3+2H2(2)Si+2HCl→SiH2Cl2(3)SiH2Cl2+HCl→SiHCl3+H2(4)SiHCl3+HCl→SiCl4+H2(5)SiH3Cl+2HCl→SiHCl3+2H2(6)4SiHCl3→Si+3SiCl4+2H2(7)由此可以看出,三氯氢硅的合成过程是一个复杂的反应体系,同时生成多种物质[3]。反应温度、氯化氢的量、硅粉粒度、氯化氢中氧和水的量等都对产物中三氯氢硅的质量分数有很大影响。因此,必须严格控制操作条件[4]。该主反应是平衡可逆反应,适当加入四氯化硅可使该平衡向左移动,从而减少四氯化硅产出量,降低硅粉消耗,提高三氯氢硅的产量。

1.4三氯氢硅除尘

从合成炉顶部携带有硅粉的合成气经两级旋风分离器、两级布袋过滤器组成的干法除尘系统除去部分硅粉和氯化物后,经沉降罐分离固体杂质后送入分离单元。

1.5三氯氢硅分离

除去固体杂质的合成气在该单元经冷却水水冷、5℃冷媒冷却、-35℃冷媒深冷后,形成的三氯氢硅和四氯化硅液体经液封后分别送至四台合成液中间储罐。含有未凝三氯氢硅、四氯化硅的合成气经储罐缓冲后进入压缩机增压,再经5℃冷媒冷却、-35℃冷媒深冷形成冷凝液,与未经压缩的冷凝液混合后,用泵送入合成液产品储罐。少量的未凝结三氯氢硅、四氯化硅气体和不凝气体(氢气、氯化氢)混合物通过管道送入干法回收单元处理。

三氯氢硅合成、除尘和分离的工艺流程见图2。

表2 主要原料规格

图2 三氯氢硅合成、除尘及分离单元工艺流程简图

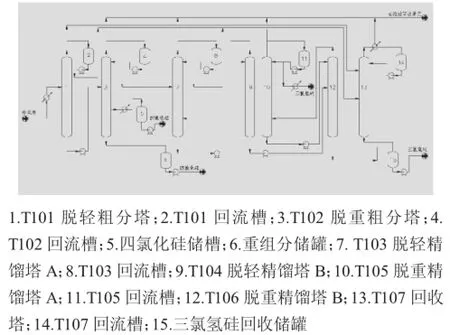

1.6三氯氢硅精馏

精馏单元由六级精馏塔组成(T101~T106),从合成液储罐输送来的粗三氯氢硅液体经进料预热器送入T101,T101塔顶采出为二氯二氢硅及其他轻组分,排放至轻沸物储罐,出界区进行处理。塔底不含轻组分杂质的釜液采出经泵送入T102进行脱除四氯化硅及其他重组分杂质的处理。T103、T104两塔串联操作,T103塔底物料进入T104,该塔为脱重粗分塔,塔底为含有四氯化硅的重组分杂质,排放至重沸物储罐;塔底部侧线采出四氯化硅产品,排放至四氯化硅储罐。T104塔顶物料进入T105,T105、T106为串联脱重精馏塔,T105塔底进一步脱去重组分杂质,T106塔顶采出精三氯氢硅产品,送入精三氯氢硅储罐,T105的塔底采出物去二级三氯氢硅储罐,回收或外卖。三氯氢硅精馏工艺流程见图3。

1.7三氯氢硅储存

来自精馏单元的三氯氢硅和四氯化硅分别进入三氯氢硅储罐和四氯化硅储罐。

1.8干法尾气回收

从三氯氢硅氢分离单元来的未凝结三氯氢硅、四氯化硅和不凝气体(氢气、氯化氢)通过管道进入变压吸附干法回收系统。系统由5台复合吸附塔组成,工艺过程包括吸附、均压降、逆放、抽真空、均压升和产品终升等。产品氢气重新送回氯碱装置用于生产氯化氢,其解吸气主要为氯化氢、少量氢气、微量三氯氢硅和四氯化硅的混合物,稳压后送至氯化氢储罐与深冷后的氯化氢气体混合进入合成炉。

1.9湿法尾气回收

从前段单元排出的尾气包括氯化氢纯化尾气、合成尾气、分离尾气、精馏尾气及干法回收尾气,经混合缓冲后,送至二级淋洗塔用水洗涤,生成含盐酸和二氧化硅固体的液体。二氧化硅通过人工回收,含盐酸的液体送往污水处理站,同时需保证出塔顶的气体达到排放标准。

从硅粉仓储输送单元、三氯氢硅除尘单元中旋风分离器和布袋过滤器出来的富含硅粉等固体杂质的尾气同样通过二级淋洗塔洗涤,生成含盐酸和硅粉的液体。硅粉通过人工回收,液体同样送往污水处理站,同时也需保证出塔顶的气体达标排放。

图3 三氯氢硅精馏工艺流程简图

2 安全设计

2.1装置布置安全设计

装置内各单元的布置设计严格按照《石油化工企业设计防火规范》(GB50160—2008)执行,先确定各建筑物的火灾危险性类别,再根据火灾危险性确定各建筑物之间的安全防护距离。各建筑物的火灾危险性见表3。此外,保持建筑物内外道路畅通并形成环状,以利消防和安全疏散。

由表3可以看出,除硅粉仓库外其余各建筑物均采用敞开式框架结构,实现设备露天化布置,以减少有毒、有害气体的积聚。厂房建设设计中,采取防爆泄压和通风措施,个别地方设置防爆机械通风,以避免火灾和爆炸时危险物质、有毒物质的积聚,防爆区域的照明使用防爆灯具。

2.2生产过程中主要危险因素分析

各生产单元危险因素分析见表4。

2.3避免生产中出现危险因素的主要设计措施

2.3.1工艺和设备、管道设计的安全措施

(1)生产系统严格密封,选用可靠的设备和材料,以防止泄漏、燃烧和爆炸等发生条件的形成。

表3 三氯氢硅装置各建筑物火灾危险性类别一览表

(2)所有压力容器的设计、制造、检验和施工安装,均按照相关标准严格执行。可能超压的设备均安装有安全阀、防爆膜等安全措施。

(3)设备、管道、阀门、仪表等紧密连接。设备、管道和附件的连接采用法兰,其他部位采用焊接方式。法兰连接处的垫片选用石棉板、氟塑料、用石墨处理过的石棉织物等柔性填料,禁用普通橡胶垫。

(4)氢气等气体在开、停车过程中,设置有惰性气体置换设施(氮气吹扫系统)以防止其与空气混合发生爆炸。

(5)高温管道及设备管路采取保温措施,使其外表面温度低于60℃,以满足工艺要求,并防止人体烫伤。

(6)在操作人员可能接触有毒物料的地方设置安全淋浴器、洗眼器。

2.3.2电气设计安全措施

(1)防静电设计。依据《石油化工静电接地设计规范》(SH 3097—2000),针对有可能产生静电的工艺设备、管道等,采取防止静电危害的措施。

(2)防爆设计。依据《爆炸和火灾危险环境电力装置设计规范》(GB50058—1992),所有在防爆区域内的电气设备电机均选用Exd II CT1。

2.3.3自控设计安全措施

(1)安全信号联锁。安全联锁系统按《信号报警、安全联锁系统设计规定》(HG/T20511—2000)要求进行设计。工艺操作报警、远程设备的状态、ON/OFF阀位指示及系统安全联锁等均由分布式控制系统(DCS)来实现。

(2)有毒可燃气体检测报警设施。按《石油化工可燃气体和有毒气体检测报警设计规范》(GB 50493—2009)相关要求,设置有毒可燃气体检测报警仪,且报警信号在DCS画面上显示。

表4 各生产单元危险因素表

3 影响三氯氢硅生产的主要因素及优化措施

3.1硅粉粒径

硅粉是三氯氢硅生产的重要原料,其粒径大小及分布范围对产物质量、传热、传质等有极大的影响,从而影响三氯氢硅的产率。为了保持较好的流化质量,颗粒尺寸应有适当的分别,在反应过程中需保证细筛分占有一定的比例。细颗粒充气性好,因此床层中生成的气泡小,但颗粒过细,粒间易黏附,气体易呈沟流通过。生产试验结果表明,细颗粒比例较高能提高三氯氢硅的含量。粗颗粒硅粉质量分数超过20%时,三氯氢硅含量很难达到85%的行业平均水平[5],经过生产实践,硅粉粒径宜为120~180 μm。

硅粉中铁、铝等杂质也会在很大程度上影响三氯氢硅的产率。铁是最早用于制备三氯氢硅的催化剂,金属铝的存在对反应也有催化作用,可降低反应温度,提高产物中三氯氢硅收率,若铁、铝质量分数过低,则会使反应难以启动,也会影响反应的产率[6]。

3.2氯化氢含水量

本装置氯化氢是由氯气和氢气在合成炉中混合燃烧生成,氯化氢中含水的主要原因是原料氢气和氯气的含水量过高。如果进入三氯氢硅沸腾炉的氯化氢中水分过多,将降低三氯氢硅的收率,还会使少量氯化氢以盐酸形式进入三氯氢硅沸腾炉,进而腐蚀设备,缩短设备的寿命,并使系统中的三氯氢硅水解成二氧化硅,堵塞设备和管道。经过技术改进,将氯化氢中水的体积分数降到10-4左右后,合成液中三氯氢硅含量明显提高,合成炉内降温管道的使用周期维持在8个月以上(同类型合成炉使用周期一般为4个月),个别管道的使用期限超过13个月[7]。

3.3反应温度

控制三氯氢硅沸腾炉内的温度为280~300℃。温度过高或过低均对反应不利,过高,副产物四氯化硅多;过低,容易停炉[8]。温度波动会在短时间内影响床内反应速率,从而影响产量。通过控制反应温度高低限,将其波动范围缩小10℃时,产量可提高8%。如果进一步改进自动控制系统,提高控制精度,在提高单台合成炉的产能和降耗方面还有一定的潜力。

3.4精馏效果

三氯氢硅是改良西门子法生产多晶硅的原料,其纯度直接影响到多晶硅产品的纯度。提纯是三氯氢硅生产的关键环节,其提纯采用精馏技术,能耗占整个分离过程能耗的50%~70%[9]。本装置采用六塔串连精馏技术,可最大程度上提高分离效率,使三氯氢硅质量分数达到99.999%,同时降低生产消耗,减少塔周边设备投资。相比多效精馏、热泵精馏等节能措施,串塔精馏流程更简洁、操作更稳定。

4 结语

常压沸腾床工艺具有成熟可靠、收率高、易控制、运行稳定、生产成本低、“三废”排放少的优点,是当前三氯氢硅生产厂家的首选工艺。在生产过程中,需控制好硅粉粒径、氯化氢含水量、合成炉反应温度和精馏工艺等因素,以提高产品质量和稳定性。该三氯氢硅生产装置于2011年设计完成,2012年建成投产,稳定运行至今。此外,针对该工艺流程,将三氯氢硅合成、精馏以及尾气回收等环节的热量进行循环利用,实现三氯氢硅生产的节能降耗,是三氯氢硅生产工艺中的一个研究改进方向和优化目标。

参考文献:

[1]Zhou Y H,Lin J,Yu M,et al.Morphology control and luminescence properties of YAG:Eu phosphors prepared by spray pyrolysis[J].Materials Research Bulletin,2003,38(8): 1289-1299.

[2]Wang H Z,Gao L,Niihara K.Synthesis of nanoscaled yttrium aluminum garnet powder by the co-precipitation method [J].Materials Science and Engineering:A,2000,288(1): 1-4.

[3]彭如振,俞小花,谢刚,等.三氯氢硅合成的热力学[J].有色金属(冶炼部分),2012(9):55-59,68.

[4]丁国江.改进型三氯氢硅合成工艺初探 [J].四川有色金属,1998(4):10-12.

[5]周谧,屈敏,黎展容,等.硅粉杂质对三氯氢硅合成启动及运行的影响[J].有机硅材料,2010,24(6):377-379.

[6]孙学政,刘奋宙.三氯氢硅生产技术及市场 [J].中国氯碱,2008(8):15-17.

[7]柯曾,张同荣.三氯氢硅合成炉运行总结 [J].中国氯碱, 2012(6):28-29.

[8]黄同林.三氯氢硅生产工艺的优化 [J].氯碱工业.2010, 46(2):28-30.

[9]张远弟,谢刚,俞小花.国内三氯氢硅精馏节能技术应用进展[J].化学工业与工程技术,2013,34(4):62-65.

中图分类号TQ110.5

收稿日期:2015年6月

作者简介:侯松涛男1981年生硕士工程师现从事氯碱行业工艺管道的设计、校核和专业管理工作

Industry Design and Optimization of Trichlorosilane Plant

Hou Songtao

Abstract:The trichlorosilane production plant involved in the paper adopts the atmospheric ebullated bed process by direct reaction of silicon powder and hydrogen chloride gas.The whole process is introduced,the main hazard factors are analyzed and corresponding measures are put forward.The influences of silicon powder particle size,water content in hydrogen chloride,reaction temperature and distillation effect on the quality of trichlorosilane are analyzed,and some optimization measures are proposed.

Key words:Trichlorosilane;Polysilicon;Production process;Industrial design;Optimization